摘要: 陶瓷膜因具有机械强度高、耐高温、化学稳定性好、孔径分布可控、再生性能好和环境友好等诸多优势而被应用于众多行业。然而,其生产成本较高导致市场占有率低。此外,陶瓷膜还面临高渗透性和高选择性不能兼备的难题,这限制了其大规模应用。本文综述了采用廉价原料、添加烧结助剂和优化制备工艺来降低非对称陶瓷膜生产成本以及提高其性能方面的研究,分析了相关措施对陶瓷膜的利弊,并展望了陶瓷膜未来的发展方向和应用前景。

关键词: 非对称陶瓷膜, 低成本, 高性能, 廉价原料, 烧结助剂, 制膜工艺优化

0 引 言

水污染作为世界三大污染之一,普遍存在于人们的日常生活和大多数工业过程中,例如食品和饮料加工、纺织、石油化工、航海以及金属加工等。工业废水中常含有重金属离子、有机物、色素以及一些有毒物质,如果不经过处理就排入自然环境,不仅会破坏生态,危害人类健康,还会加重水资源短缺,造成巨大的经济损失。常规废水处理技术主要有物理分离(沉降、离心和吸附等)、化学处理(混凝和预氧化等)和生物降解,但这些处理方法对尺寸 10 μm 以下的物质去除效率较低,化学和生物处理还可能会造成二次污染。近年来,基于膜的分离技术因其优异的过滤性能而被视为解决全球缺水问题必不可少的技术,是分离尺寸小于10 μm 物质最有效、经济的处理技术。膜分为有机膜和无机膜,在水处理领域,基于聚合物膜的分离技术是最重要和最广泛认可的技术之一。 然而聚合物膜因不耐高温、耐腐蚀性和抗污染性差、易溶胀等原因在一些特殊环境中无法使用[1];无机膜中的金属膜(包括合金膜)[2-3]、碳基膜(碳纳米管膜、碳分子筛膜、石墨烯膜)[1]和部分陶瓷膜(沸石膜、金属有机骨架膜),因制备技术不成熟和产品不稳定等原因无法规模化生产且成本较高,在水处理中应用较少。无机膜中的金属氧化物膜(Al2O3 膜、SiO2 膜、ZrO2 膜、TiO2 膜、SiO2-ZrO2膜、Al2O3-TiO2 膜、莫来石-氧化钛膜、堇青石膜等[3-6])和非氧化物膜(SiC 膜、Si3N4 膜等[7-8]),因具有机械强度高、耐高温、化学稳定性好、孔径分布可控、再生性能好和环境友好等优势,除了用于废水处理和海水淡化外[9-12],还被用于烟气分离[13-14]、生物医药[15-17]、食品和饮料加工[18-20]、纸浆和造纸[21-22]、燃料电池[23-25]以及催化剂载体等领域[26]。

尽管陶瓷膜具有诸多优势,但仍面临生产成本较高的难题,这限制了其大规模应用。陶瓷膜较高的生产成本主要源于其高的原料成本和烧结能耗以及烦琐的制备工艺,其中烧结能耗占比达 60% 。对于性能优异的陶瓷膜而言,不仅要考虑成本问题,还应考虑膜的渗透性和选择性。膜的选择性决定了膜的分离精度,主要与膜的孔径大小和分布有关,而膜的孔径大小和分布又与所用成膜颗粒的粒径以及添加剂密切相关。因此,在膜孔径能控制的前提下,采取合适的方式尽可能地提高膜的渗透性和降低膜的生产成本是需要考虑的重点。

本文根据降低陶瓷膜的成本所采取的措施(即采用廉价原料、添加烧结助剂和优化制膜工艺),分类论述了金属氧化物和非氧化物型非对称陶瓷过滤膜(即狭义的陶瓷膜)的制备及其性能研究进展,同时分析了采取的措施对陶瓷膜的利弊以及陶瓷膜未来的发展趋势,以期为低成本高性能非对称陶瓷膜的制备与应用研究提供参考。

1 非对称陶瓷膜的结构和特点

陶瓷膜是由陶瓷粉料或溶胶粒子经过特殊工艺制备成型,并在一定温度下烧成得到的一种无机膜。陶瓷膜分为对称膜和非对称膜,对称膜因孔隙率较小、强度差、渗透性和选择性低,工业应用意义不大。非对称膜的结构和性质在膜的厚度方向上具有一定的梯度性,不仅可以提高膜的分离性能,还能保证其机械强度和渗透通量,具有良好的工业应用价值。典型的非对称陶瓷膜通常具有“三明治”结构,包括支撑体层、中间层(一层或多层)和顶端的膜层(分离层),支撑体孔径最大,中间层次之,膜层孔径最小。根据膜层孔径大小可将陶瓷膜分为微滤膜(孔径 0. 1 ~ 2 μm)、超滤膜(孔径 0. 01 ~ 0. 1 μm)、纳滤膜(孔径 0. 5 ~ 10 nm)、微孔膜(孔径 < 2 nm)和致密膜(孔径 < 0. 5 nm 且氦不能透过)[27]。

与有机膜和其他无机膜相比,金属氧化物和非氧化物型多孔非对称陶瓷膜出色的性能使其适用于高温、高压和苛刻的化学环境中[28],主要优势如下:(1)机械强度高,能够承受过滤和反冲时施加的较大压力,适合在高压环境中使用;(2)耐高温,商业化的陶瓷膜所用原料有氧化物[3](Al2O3 、SiO2 、TiO2 、ZrO2 )和非氧化物[7](SiC、Si3N4 ),熔、沸点均较高,工作温度甚至可达 1 000 ℃ ;(3)陶瓷膜抗氧化性好,耐酸、碱腐蚀性强,因而化学稳定性优异;(4)孔径分布可控,采用粒径分布较窄的成膜颗粒可获得孔径分布窄的陶瓷膜,赋予膜较高的分离精度;(5)渗透通量高,膜结垢率低[29],陶瓷膜表面含有很多带负电的亲水性基团,赋予其较高渗透通量的同时也使膜表面与污垢(多数在中性时带负电) 之间的相互作用降低,因而膜的结垢率降低[12];(6)清洁效率高,再生性能好和运营成本低,陶瓷膜优异的性能使其能够承受腐蚀性强的清洁剂和非常规物理清洁(如电场、磁场和反冲洗)作用,因此提高了物理清洁和化学清洁效率,缩短了清洁时间,并且膜具有可再生性能好、使用寿命长等优点,使得运营成本降低[30-32]。

2 低成本多孔非对称陶瓷膜的制备与性能研究进展

在有关多孔非对称陶瓷过滤膜的研究中,降低陶瓷膜生产成本的措施可概括为采用廉价原料、添加烧结助剂和优化制备工艺三种。

廉价原料一般是指高岭土[33-34]、堇青石[5,35]、粉煤灰[6,33,36]、凹凸棒石[37]、铝矾土[38-40]、膨润土[41]、黏土[42-43]、蒙脱土[44]、石英砂以及埃洛石[45]等,既可以用来制备膜支撑体,又可用来制备膜层,还可被用作烧结助剂[46-48]。除了廉价原料以外,铝溶胶、硅溶胶和氧化钛溶胶[49-52] 以及纳米 Al2O3 、SiO2 、TiO2 和 CuO 粉体[53-54]等也常被用作陶瓷膜的烧结助剂,这些烧结助剂可以使高熔点原料在低温下发生烧结,赋予陶瓷膜足够的强度,同时减少膜体系的能耗,降低生产成本。

此外,通过优化制膜工艺降低陶瓷膜的生产成本也是研究中常采用的思路。优化制膜工艺可分为基于浸渍法优化的制膜工艺和其他方法优化的制膜工艺。基于浸渍法优化的制膜工艺一般是指通过省略或减少中间层的制备,或者优化中间层的结构,再把中间层和膜层先后涂覆在预烧成的支撑体上,将其一起共烧制备陶瓷膜的方法,常见的有浸渍-共烧结法[4,55-56]、牺牲夹层法[57-58]、黏度调控法[59]、湿膜相转化法[60]、孔堵塞法[61]、比值调控法[30]、紫外光固化法[62]。其他方法优化的制膜工艺是指将非浸渍法制备的膜层与预烧好的支撑体共烧结,或者将膜层与支撑体生坯经一次共烧结得到陶瓷膜的方法,常见的有冷冻注模法[30]、流延预制膜法[63]、喷涂法[8]、流延预制膜-共烧结法[64]和热喷涂-共烧结法[65]。优化后的制膜工艺可以有效避免膜层颗粒渗入支撑体以及反复的“涂覆-干燥-烧制”的复杂操作,大大简化了制备工艺,缩短了制膜周期,降低了生产成本,且在一定程度上提高了膜的性能。

本文所提及的渗透通量没有特殊说明时,均为在 0. 1 MPa 跨膜压力下所测。

2. 1 采用廉价原料

采用廉价原料制备陶瓷膜时,一般也会结合优化的制膜工艺,以期进一步降低膜的生产成本。 与纯氧化物原料相比,廉价原料中常含有一定量的杂质(K2O、Na2O、Fe2O3 和 MgO 等),因此膜的烧成温度相对较低。采用传统的干压法、挤出成型法、注浆成型法和流延成型法制备的陶瓷膜多为对称性结构,渗透通量和截留率偏低,一般常用作支撑体;相转化法可以制备具有不对称结构和指状孔道的陶瓷膜,但制备的膜机械强度稍差。近年来,研究人员采用廉价原料并结合优化的制膜工艺制备了低成本的陶瓷膜,且膜的性能在一定程度上得以改善。

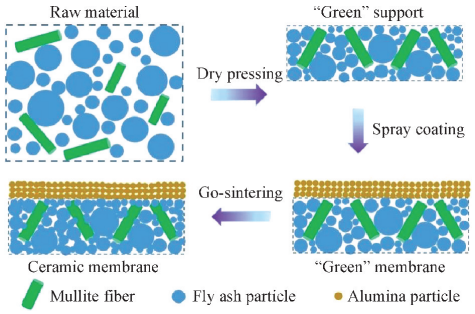

Zou 等[33]以粉煤灰为原料,并添加了一定量的 Al2O3 粉制备了支撑体生坯,然后采用喷涂法将高岭土涂膜液喷涂在生坯上,两者在1 250 ℃共烧后得到高渗透性(纯水渗透通量和料液稳态通量分别为 3 650 L·m-2·h-1和 530 L·m-2·h-1)和高选择性(截留率 98. 5% )的陶瓷膜。 与常规陶瓷膜相比,该研究同时采用廉价原料和优化的制膜工艺,生产成本降低了 60% 以上。在另一项研究中,Zou 等[36]仍以粉煤灰为原料,并添加了一定量的莫来石纤维制备了支撑体生坯,然后采用喷涂法将 Al2O3 涂膜液喷涂到支撑体生坯上于 1 050 ℃共烧后得到陶瓷膜,制备流程见图 1。 该陶瓷膜的水渗透通量为 450 L·m-2·h-1,料液稳态渗透通量为165 L·m-2·h-1,对总有机碳(total organic carbon, TOC)的去除率为 99% 。与采用单一粉煤灰制备支撑体的陶瓷膜体系相比,刚性 Al2O3 粉和莫来石纤维可以降低支撑体的收缩率,同时提高支撑体的弯曲强度、孔隙率和渗透通量,进而改善陶瓷膜的性能。

图 1 粉煤灰基陶瓷膜的制备过程

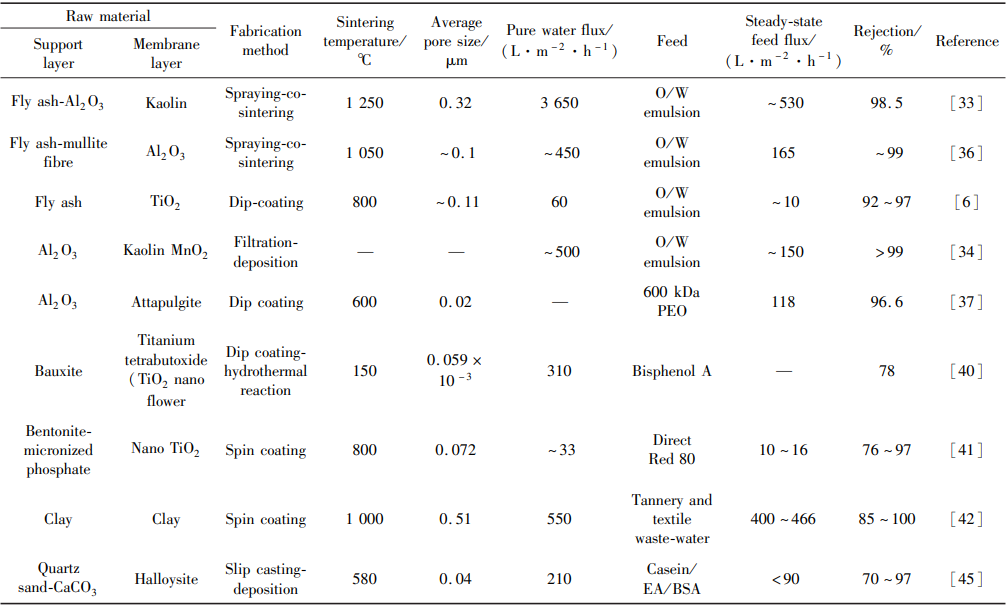

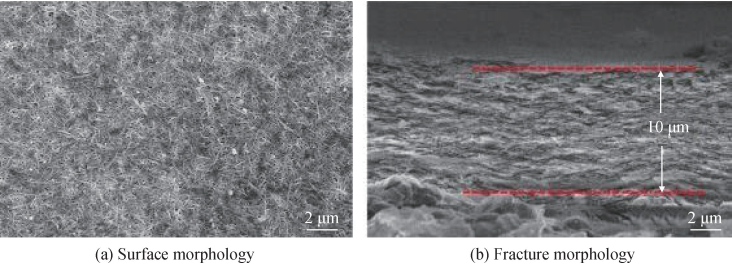

除了高岭土以外,凹凸棒石、黏土、膨润土也是铝硅酸盐类矿物,含有大量的 Al2O3 和 SiO2 ,以及少量 K2O、Na2O 和 Fe2O3 等杂质,因此常被用来制备低成本的陶瓷膜。表 1 列出了部分采用廉价原料制备的陶瓷膜的性能参数。将膨润土和微粉化的磷酸盐作为制备支撑体的原料,纳米 TiO2 作为制备膜层的原料,采用旋涂法于800 ℃制备的陶瓷膜对染料 Direct Red 80 的稳态渗透通量为 10 ~ 16 L·m-2·h-1,截留率为 76% ~ 97%[41]。采用浸渍法在平板状 Al2O3 支撑体表面涂覆凹凸棒石涂膜液,并在 600 ℃ 煅烧后得到的凹凸棒石基纳米纤维陶瓷膜的形貌如图 2 所示,该陶瓷膜对分子量为 600 kDa 的聚合物的渗透通量为 118 L·m-2·h-1,截留率为 96. 6%[37]。然而,与以粉煤灰和高岭土为原料制备的陶瓷膜进行对比发现,采用凹凸棒石和膨润土制备的陶瓷膜对料液的稳态渗透通量偏低,这是其孔隙率低、孔径较小、渗透阻力较大所致。

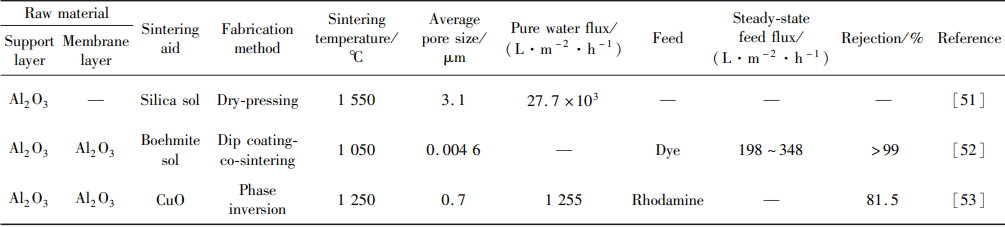

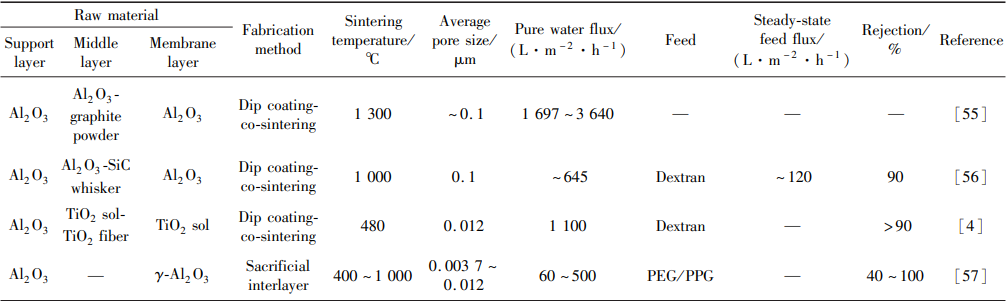

表 1 采用廉价原料制备的陶瓷膜的性能参数

图 2 凹凸棒石基陶瓷膜的表面和断面形貌

此外,以铝矾土、石英砂和埃洛石为原料制备的陶瓷膜的纯水渗透通量相对较低,料液稳态渗透通量和截留率也偏低(见表 1),这仍然可以归结为陶瓷膜体系的孔隙率低、孔径较小、渗透阻力较大。

综上可知,除了以高岭土为制膜原料、粉煤灰为支撑体原料(添加了少量刚性 Al2O3 粉)制备的陶瓷膜的渗透通量较高以外,采用其他廉价原料制备的陶瓷膜渗透通量均较小。并且,廉价原料中的杂质在降低烧结温度的同时又会对陶瓷膜产生不利影响。Dong 等[35]将堇青石制备的膜支撑体置于质量分数分别为 20%的 H2SO4 溶液和 10% 的 NaOH 溶液(105 ~ 107 ℃ ) 中腐蚀 8 h,陶瓷膜的强度损失率大于 50% 。Mouiya等[42]以黏土为原料制备的陶瓷膜在 pH 值为 1 的 HNO3 溶液中腐蚀后质量损失率超过 6% 。可见采用廉价原料会在一定程度上降低陶瓷膜体系的机械性能和耐腐蚀性能,同时导致膜体系的收缩率增大,孔隙率降低,进而导致膜的渗透通量偏小。此外,不同地区的同种廉价原料在组成成分上可能存在较大差别,相应的生产工艺就会不同,这给规模化生产带来较大难度。

2. 2 添加烧结助剂

制备陶瓷膜常用的原料如 ZrO2 、Al2O3 、SiC 和 Si3N4 等的熔点较高,要使膜体系获得足够的强度就需要较高的烧结温度。因此,为了减少膜体系的能耗,降低生产成本,常需要添加烧结助剂。烧结助剂主要通过形成液相促进液相烧结,或者与高熔点原料发生固相反应促进固相烧结来降低陶瓷膜的烧结温度。添加烧结助剂制备陶瓷膜时,也会结合优化的制膜工艺,以期进一步降低膜的生产成本。

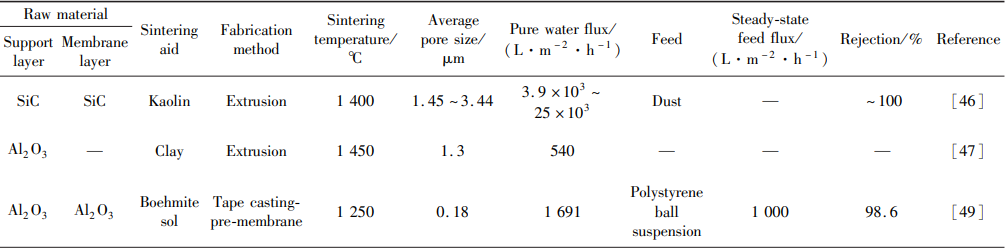

Sarkar 等[47]将不同掺量的黏土加入到 Al2O3 中,通过挤出成型工艺在 1 200 ~ 1 450 ℃ 制备了管状陶瓷膜。该对称陶瓷膜相比高纯 Al2O3 陶瓷的烧结温度降低了 300 ℃ 以上,但 1 450 ℃ 烧成后膜的孔径为1. 3 μm,纯水渗透通量小,仅为 540 L·m--2·h-1。Bukhari 等[46]将高岭土加入到 SiC 粉末中,通过挤出成型在 1 200 ~ 1 500 ℃制备了管状陶瓷膜支撑体。其中,1 400 ℃烧成后支撑体的孔径在 1. 45 ~ 3. 44 μm 之间,纯水渗透通量在 3. 9 × 10³~ 25 × 10³L·m-2·h-1之间,对粉尘的截留率几乎达到 100% 。在相同温度下,支撑体的孔径和渗透通量存在差异是因为支撑体所用初始原料的粒径不同,初始原料粒径越大,支撑体的孔径和渗透通量越大。高岭土的加入使得 SiC 支撑体的烧成温度大大降低(相比纯 SiC 降低了 600 ℃ 以上),且支撑体性能较好,通过简单的物理清洁便可使渗透通量完全恢复。

除了廉价原料以外,以硅溶胶和 CuO 为烧结助剂也可以降低膜体系的烧结温度,提高其性能。Ma等[51]以硅溶胶为烧结助剂,通过调整 Al2O3 中硅溶胶和造孔剂的量在不同温度制备了氧化铝-莫来石支撑体。与纯氧化铝支撑体相比,氧化铝-莫来石支撑体的烧成温度降低,强度和渗透通量均得以提高,1 550 ℃烧成后支撑体的孔径为 3. 1 μm,纯水渗透通量达到 27. 7 × 10³L·m-2·h-1,且耐腐蚀性相对较好。Wang等[53]以 CuO 为烧结助剂,采用相转化和液相烧结相结合的方法在低温下制备了 CuO 掺杂的 Al2O3 中空纤维陶瓷膜。CuO 掺量为 3% (质量分数)、烧成温度为 1 250 ℃时制备的中空纤维膜(M3)的弯曲强度是不添加 CuO 的膜的 3 倍以上,中空纤维膜/ 过氧单硫酸盐(M3 / PMS)组合过滤体系在 60 min 内对罗丹明 B 的截留率(81. 5% )远远高于不含 CuO 的过滤体系的截留率( < 30% ),且膜的化学稳定性较好。然而,与未添加勃姆石的陶瓷膜相比,以勃姆石溶胶为烧结助剂制备的 Al2O3 陶瓷膜的烧结温度仅降低了 30 ℃ ,且膜的孔径(0. 178 μm)和渗透通量(1 691 L·m-2·h-1)也降低,但膜对聚苯乙烯微球的截留率却增加到 98. 6% ,提高了 11. 2%[49]。

表 2 为添加烧结助剂制备的陶瓷膜的性能参数,可以看出,与高纯原料相比,添加烧结助剂制备的陶瓷膜的烧成温度均在不同程度上得以降低。然而,对于性能优异的陶瓷膜来讲,不仅要考虑成本,还要注重膜的性能。添加廉价原料虽然可以降低烧结温度,但是廉价原料中的杂质仍然会对膜的机械性能不利(详见2. 1 节)。添加纳米氧化物粒子可以在保持或提高膜体系性能的同时,降低膜的烧结温度。

表 2 添加烧结助剂制备的陶瓷膜的性能参数

2. 3 优化制膜工艺

2. 3. 1 基于浸渍法优化的制膜工艺

采用浸渍法制备陶瓷膜时通常需要经过多次“涂覆-干燥-烧制”操作,制备的中间层不仅增加了工艺的复杂性,提高了生产成本,还会使膜整体的过滤阻力增大,渗透通量降低,阻碍其大规模的生产和应用。通过优化制膜工艺,不仅可以避免复杂烦琐的操作,缩短制膜周期,减少烧结能耗,降低膜的成本,还可以提高膜的渗透性。

(1)浸渍-共烧结法

浸渍-共烧结法是指将中间层和膜层先后浸涂在预烧成的支撑体上,然后经共烧制备陶瓷膜的方法。

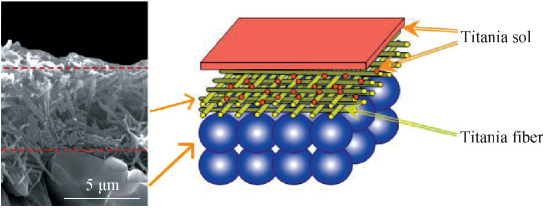

Zhang 等[55]在 Al2O3 支撑体上先后浸涂了含有 Al2O3-石墨粉的中间层和 Al2O3 膜层,1 300 ℃ 共烧后得到 Al2O3 陶瓷膜。通过调控中间层中石墨粉(造孔剂)的含量,可以获得不同渗透通量的陶瓷膜,当石墨粉含量从 0% (质量分数)增加到 50% 时,中间层孔隙率从 31% 增加到 73% ,陶瓷膜的纯水渗透通量从1 697 L·m-2·h-1增加到 3 640 L·m-2·h-1,膜的孔径约 100 nm。除了添加造孔剂以外,采用晶须/ 纤维作中间层也可以提高膜的渗透通量。Zou 等[56]在管状 Al2O3 支撑体上涂覆一层 SiC 晶须和 Al2O3 的混合物作中间层,然后再浸涂 Al2O3 作为膜层,1 000 ℃共烧结后得到晶须杂化陶瓷膜,膜的孔径为 100 nm,纯水渗透通量为 645 L·m-2·h-1。Qiu 等[4]同样在 Al2O3 支撑体上浸涂了一层 TiO2 溶胶包覆的 TiO2 纤维作中间层,然后在纤维层上浸涂了 TiO2 作为膜层,480 ℃共烧后得到 TiO2 陶瓷膜,如图 3 所示。膜的纯水渗透通量为 1 100 L·m-2·h-1,与管状 TiO2/ α-Al2O3 纤维复合膜相比,该膜对相对分子量为 32 kDa 的葡聚糖具有较好的截留率( > 90% )。

对比可以发现,尽管晶须中间层可以有效阻止膜层 Al2O3 颗粒渗透到支撑体中,但制备的 Al2O3 膜的渗透通量却低于中间层添加了造孔剂(石墨粉)且膜孔径同为 100 nm 的 Al2O3 膜以及孔径仅有 12 nm 的 TiO2膜。这说明通过添加造孔剂,采用晶须或纤维优化中间层,结合优化的制膜工艺可以在降低膜成本的同时,一定程度上提高膜的渗透性能,但是膜整体的渗透性不仅与膜层参数有关,还与支撑体和中间层的渗透阻力有关。膜层参数一致时,支撑体和中间层的阻力越小,陶瓷膜的渗透通量就越大。

图 3 480 ℃下共烧结制备的双层 TiO2 陶瓷膜的 SEM 照片和结构示意图

(2)牺牲夹层法

牺牲夹层法是指在预烧成的支撑体上先浸涂一层可烧失的膜(夹层),然后在夹层上浸涂陶瓷涂膜液,高温煅烧后夹层烧失,从而得到陶瓷膜的方法。

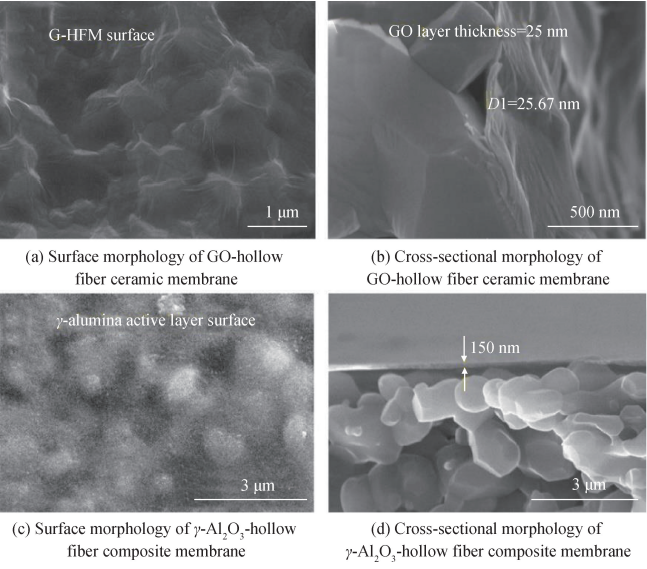

Cho 等[57]在 Al2O3 中空纤维陶瓷膜(作支撑体)上浸涂了一层氧化石墨烯(GO)作烧失夹层(见图 4(a)、(b)),然后在 GO 膜上浸涂了含 γ-Al2O3 的涂膜液制备陶瓷生膜层,经不同温度煅烧得到超薄 Al2O3 中空纤维复合膜。复合膜的平均孔径在 3. 7 ~ 12 nm,厚度可薄至 150 nm,低于支撑体的粗糙度,其微观形貌见图 4(c)、(d)。与商业陶瓷膜相比,在相同相对分子量下,牺牲夹层法制备的中空纤维陶瓷膜渗透通量提高了 2 ~ 8 倍,对不同物质的截留率均较高。Qin 等[58]同样采用牺牲夹层法在 Al2O3 支撑体上浸涂了一层聚乙烯醇(PVA)-硼酸的络合物作牺牲夹层,然后在夹层上浸涂了 Al2O3 涂膜液,1 200 ℃烧成后得到氧化铝陶瓷膜。该陶瓷膜的平均孔径为 240 nm,渗透通量为 1 410 L·m-2·h-1,远高于文献报道的采用传统方法制备的陶瓷膜的渗透通量。

图 4 氧化石墨烯膜-中空纤维陶瓷膜和 γ-Al2O3-中空纤维复合膜的微观形貌

(3)黏度调控法

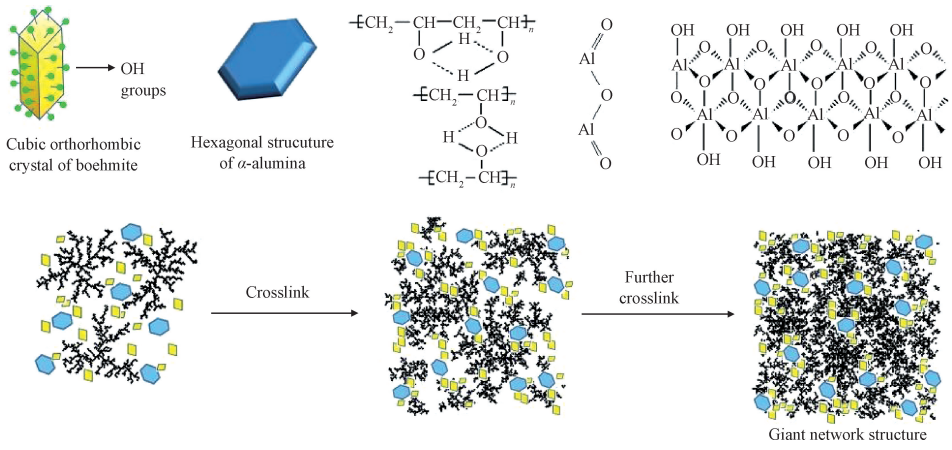

黏度调控法是指通过调整涂膜液的黏度,减少或阻止成膜颗粒渗入支撑体,从而制备陶瓷膜的方法。Qin 等[59]通过向 Al2O3 涂膜液(含少量勃姆石溶胶)中添加不同量的聚合物 PVA 和 PVP 来调控涂膜液的黏度,使 Al2O3 颗粒、勃姆石溶胶粒子与聚合物之间形成巨大的网络结构(见图5),从而阻止成膜颗粒渗入支撑体。采用该方法制备的陶瓷膜在 1 300 ℃烧成后其平均孔径为 0. 27 μm,渗透通量为 441 L·m-2·h-1。

(4)湿膜相转化法

湿膜相转化法是指将能发生相转化的物质加入到涂膜液中,然后将涂膜液涂覆在多孔支撑体上,再将其浸入非溶剂凝固浴中保持一定时间,使湿膜充分相转化为固体,再经干燥烧成得到陶瓷膜的方法。

Qin 等[60]采用湿膜相转化法,向含 Al2O3 的涂膜液中加入醋酸纤维素(CA),并通过 CA 的相转化在陶瓷膜的膜层中形成指向性的 CA 纤维,CA 纤维烧失后留下连通性较好的管状孔道,从而得到过滤阻力较小的陶瓷膜。当 Al2O3 与 CA 质量比为 15. 83 ∶ 4. 17 时,制备的 Al2O3 陶瓷膜的平均孔径为 0. 28 μm 且孔径分布窄,纯水渗透通量为 1 327 L·m-2·h-1。

(5)紫外光固化法

紫外光固化法是指向涂膜液中加入光敏材料和光引发剂,在紫外线辐照下,光引发剂发生光解生成自由基,破坏光敏材料的化学键并使其发生聚合反应,从而使湿膜迅速固化来制备陶瓷膜的方法。

图 5 α-Al2O3 、勃姆石和 PVA 的结构以及巨型网络结构的形成机制

Liu 等[62]采用紫外光固化法制备了 Al2O3 陶瓷膜,该方法大大缩短了陶瓷膜的干燥时间,1 100 ℃ 烧成后陶瓷膜的纯水渗透通量为(887 ± 48) L·m-2·h-1,对粒径为 80 nm 的 TiO2 悬浮液和 100 nm 的聚苯乙烯(PS)微球的截留率分别为 99. 5% 和 98. 2% 。

此外,刘洋[30]还通过调控所用支撑体的孔径与成膜粉体的粒径之比(比值调控法)来防止成膜颗粒内渗,在支撑体上一步涂覆涂膜液经烧结制备了渗透通量相对较高的 Al2O3 陶瓷膜。

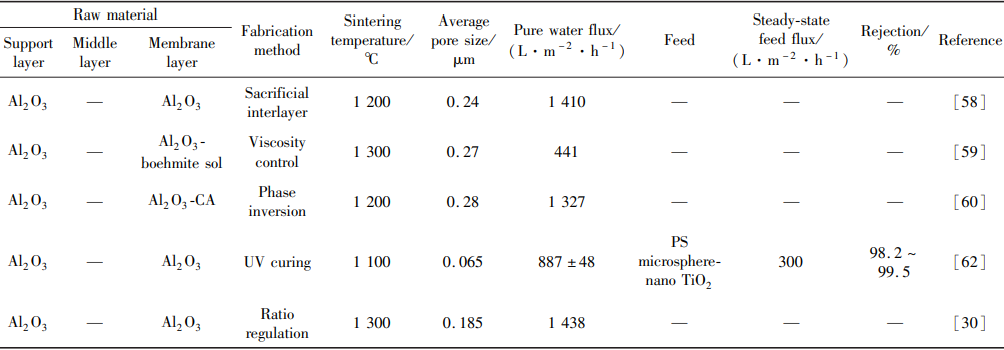

表 3 为基于浸渍法制备的陶瓷膜的性能参数。总体来讲,这些方法均可在一定程度上缩短陶瓷膜的制备时间,降低膜的生产成本,同时提高膜的性能,但也存在一定的局限性。在不降低膜的选择性的情况下,采用浸渍-共烧结法制备陶瓷膜时,要想提高膜的渗透性还需要结合其他能提高膜渗透性的措施(例如提高支撑体和中间层的渗透性);采用牺牲夹层法制备陶瓷膜时,虽然牺牲夹层可以有效阻止成膜颗粒渗入支撑体,提高膜的渗透性,但是膜层与支撑体间的结合强度较弱,会影响膜的使用寿命;采用黏度调控法制备陶瓷膜时,涂膜液黏度不易控制,黏度太大(膜易有缺陷)或者太小(成膜颗粒易渗入支撑体)都无法制备性能较好的陶瓷膜;同样,采用比值调控法制备陶瓷膜时,支撑体的孔径与成膜粉体的粒径之比也不易控制;紫外光固化法制备陶瓷膜需要配备紫外光源以及寻找合适的光敏物质和光引发剂,并且仅缩短了陶瓷膜的干燥时间。

表 3 基于浸渍法制备的陶瓷膜的性能参数

2. 3. 2 其他方法优化的制膜工艺

其他方法优化的制膜工艺不涉及浸渍法,因而可以避免颗粒的内渗和反复“涂覆-干燥-烧制”的复杂操作,大大简化了膜的制备工艺,降低了膜的生产成本,同时提高了膜的性能。不涉及浸渍法的优化的制膜工艺可归结为流延预制膜法、流延预制膜-共烧结法、喷涂法、热喷涂-共烧结法和冷冻注模法。

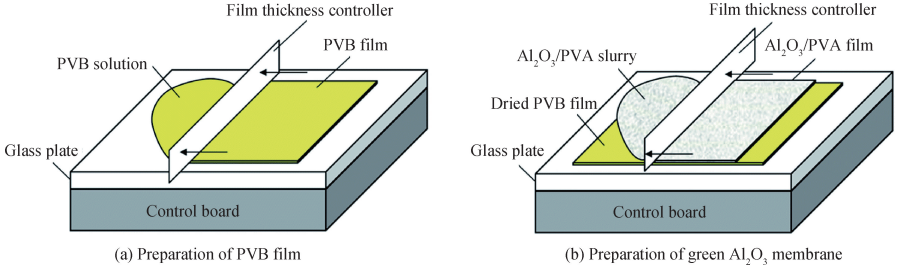

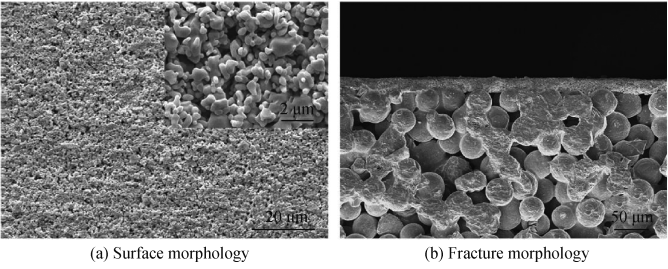

流延预制膜法通过控制流延涂布机刮刀的高度来控制预制膜的厚度(见图 6),然后将预制好的生膜贴到支撑体上,再与支撑体共烧结即可得到陶瓷膜。Yin 等[63] 首先采用流延法预制了 Al2O3 生膜,然后将Al2O3 预制膜贴在聚乙烯醇缩丁醛(PVB)牺牲夹层上,再将两者贴在预先于 1 550 ℃ 烧制的支撑体上,最后将膜与支撑体在 1 280 ℃共烧制备了具有较高纯水渗透通量的 Al2O3 陶瓷膜。当膜的平均孔径为 180 nm时,膜层厚度仅为 10. 7 μm,渗透通量为 3 890 L·m-2·h-1。在 Yin 的基础上,Zhu 等[64]对制膜方法进一步优化,将 Al2O3 预制膜直接贴在干压成型的支撑体生坯上,再将预制膜和支撑体生坯于 1 300 ℃ 共烧结后制备了高性能陶瓷膜,膜的微观形貌见图 7。该制膜方法即为流延预制膜-共烧结法,制备的陶瓷膜纯水渗透通量达到 5 040 L·m-2·h-1,膜层厚度为 24. 6 μm,膜的平均孔径为 249 nm,对平均粒径为 237 nm、浓度为200 mg / L 的墨水的截留率为 96. 2% ,过滤 2 h 后料液的稳定渗透通量仍有 3 120 L·m-2·h-1,耐腐蚀性较好。流延预制膜-共烧结法由于不需要预烧支撑体,也不需要制备牺牲夹层,因此比流延预制膜法更经济。

图 6 预制膜的制备示意图

此外,Wei 等[8]采用喷涂法先后在预烧成的 SiC 支撑体上喷涂一层 SiC 晶须悬浮液(中间层)和一层 SiC涂膜液,1 500 ℃共烧结后制备了孔径为 2. 31 μm 的 SiC 陶瓷膜。与没有 SiC 晶须层的膜相比,该陶瓷膜氮气渗透通量增加了 31% ,对 d50为 0. 3 μm 的粉尘的截留率为 99. 95% 。在喷涂法的基础上,Zou 等[65]对制膜方法进一步优化,即首先将干燥的支撑体生坯分别在 60 ℃和 80 ℃进行加热,然后将涂膜液喷涂到热的支撑体生坯上,生膜层和生坯在 1 050 ℃共烧结后得到 Al2O3 陶瓷膜。当膜层厚度为 40 μm、孔径为 100 nm 时,纯水渗透通量为 445 L·m-2·h-1,对浓度为 200 mg / L 的 O/ W 乳液的截留率 > 99% ,稳定渗透通量为139 L·m-2·h-1,且对废锡水中锡的去除率约 99. 9% 。与常规喷涂法相比,热喷涂-共烧结法可依靠支撑体生坯的热量将涂膜液中的水分快速蒸发,以此避免膜层颗粒渗入支撑体,且无需预烧制支撑体,将生膜层和支撑体生坯一次共烧结便可制备陶瓷膜,大大缩短了制膜时间,减少了能耗,降低了生产成本。

图 7 共烧结陶瓷膜的微观形貌

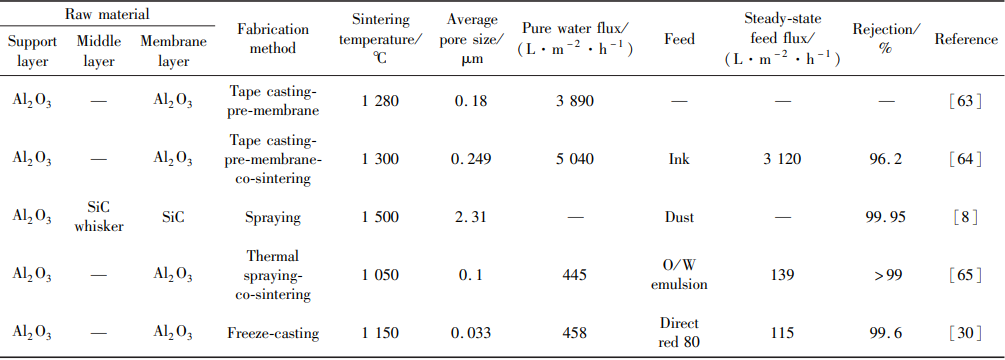

表 4 为采用其他优化制膜工艺制备的陶瓷膜的性能参数。对比表 3 和表 4 可以发现,膜孔径差别不大时,采用流延预制膜-共烧结法可以制备渗透性更好的陶瓷膜。该方法制备的膜之所以渗透通量较高,一方面是因为省去了中间层的制备,避免了浸涂过程导致的颗粒渗入支撑体的问题;另一方面是因为制备的支撑体的孔径大(13. 9 μm),渗透通量高(198 m3·m-2·h-1),因而膜系统过滤阻力低。由于该方法无需预先烧制支撑体,进一步简化了制膜工艺,缩短了制膜时间,降低了能耗,因而更加经济。

表 4 其他优化制膜工艺制备的陶瓷膜的性能参数

3 结语与展望

采用廉价原料和添加烧结助剂可降低陶瓷膜的烧结能耗,但通常制备的陶瓷膜渗透通量偏小,且廉价原料中的杂质以及烧结助剂会降低膜体系的孔隙率、耐腐蚀性。相比之下,仅采用基于浸渍法优化的制膜工艺却能在一定程度上提高陶瓷膜的性能,但采用其他方法优化的制膜工艺则更具优势。其中,流延预制膜-共烧结法不仅可以制备高渗透通量的陶瓷膜,且不需要预先烧制支撑体,这种将支撑体生坯和生膜层一次共烧制备陶瓷膜的方法大大简化了制备工艺,降低了成本,因而具有更大的经济效益和应用前景。

与有机膜相比,当前陶瓷膜由于生产成本较高等原因还未能大规模应用,但是其诸多优势吸引了越来越多的关注。随着制膜原料的多样化,优化制膜工艺研究的不断深入,以及制备工艺越来越成熟,陶瓷膜的生产成本不断降低,性能不断提升,市场占有率也在持续增加,应用前景十分广阔。陶瓷膜未来的发展趋势仍然是制备低成本、高性能的陶瓷膜,具体可以从以下方面来考虑:

(1)降低支撑体的生产成本,提高支撑体的渗透性。可以采用廉价且品质好的原材料制备支撑体,同时在保证支撑体强度的情况下,尽可能通过采用大粒径的粉体,添加造孔剂、纤维,或采用模板法、发泡法等造孔方法来降低支撑体的过滤阻力,从而提高膜体系的渗透通量。

(2)选择抗污染的膜材料或者合适的膜表面改性剂,开发更可靠的表面改性技术。陶瓷膜的抗污染性决定了膜的清洗频率和使用寿命,可根据污染物的性质选择合适的膜材料,或者对膜表面进行改性,包括改变表面亲疏水性、粗糙度和带电性质,从而使膜具备防污、自清洁和抗菌的能力。但当前通过接枝或沉积方式在膜表面制备的聚合物和纳米颗粒改性涂层,在高温、高压和水流冲刷环境下的使用寿命有待加强,因此需要开发更可靠的表面改性技术。

(3)开发更加优异的制膜工艺。当前制备非对称陶瓷膜的工艺均涉及涂膜液的配制,涂膜液中含有大量有机聚合物,烧制过程中会排出对环境不利的气体,且需要较长的干燥时间。 因此,可开发不需要配制涂膜液的制膜工艺。此外,在采用优化制膜工艺制备陶瓷膜时还应与其他降低成本的措施以及降低支撑体或中间层过滤阻力的措施相结合,以期在更大程度上降低膜的生产成本,同时使膜具备较高的性能。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。