摘要: SiC木质陶瓷是近年来应用前景广阔的新型陶瓷材料,以绿色可再生的木材为原材料,通过反应烧结工艺制备出的陶瓷具有优良的高温力学性能。为探究影响生物质陶瓷性能的因素,将黄杨木在800 ℃氮气保护下热解形成生物质炭坯,然后在1 650 ℃和1 900 ℃两种高温下进行熔融渗硅制备SiC木质陶瓷。利用X射线衍射仪(XRD)和扫描电子显微镜(SEM)研究SiC木质陶瓷的物相组成和微观结构,采用阿基米德排水法和三点弯曲法测定陶瓷的开孔率、密度和弯曲强度,再使用维氏硬度计测定SiC木质陶瓷的显微硬度。研究结果表明:在1 650 ℃下通过熔融渗硅可以得到微观结构均匀的SiC木质陶瓷,在1 650 ℃比在1 900 ℃下熔融渗硅制备陶瓷的力学性能更优异,陶瓷的密度更大,为2.27 g/cm3,此时弯曲强度为192.45 MPa;游离Si会提高SiC木质陶瓷的密度,增强陶瓷的弯曲强度。

关键词: SiC木质陶瓷, 黄杨木, 熔融渗硅, 游离Si, 微观结构, 力学性能

0 引 言

利用生物质材料生产新型陶瓷是人们日益关注的热点,SiC 陶瓷是具备高硬度、高热导率和高耐腐蚀性的结构陶瓷材料,它的高温力学强度大、热稳定性高,同时具有优良的抗氧化性和抗磨损性[1]。木材是绿色环境协调性材料,有天然的微观孔隙和层次结构[2],碳化后仍能保持原木的骨架构造。以木材为主要原料制备出的 SiC 木质陶瓷,兼备了 SiC 陶瓷优异力学性能和木材来源广、可再生的优点,可被应用于耐火材料[3]、个体防弹材料、高温过滤器件、热交换器、人工关节以及催化剂载体等领域[4],具有突出的社会和经济效益。

传统的烧结工艺包括常压烧结、热压烧结、热等静压烧结和反应烧结等方法。 常压烧结需要添加烧结助剂,在近 2 100 ℃的高温条件下反应,可以制备出致密、形状多样的 SiC 陶瓷材料;热压烧结、热等静压烧结和反应烧结相比于常压烧结,加热温度低,热压烧结制备的产品强度与密度优良,但结构单一,生产效率低;热等静压烧结流程复杂,产量小不利于工业化生产[5];反应烧结生产和加工成本相对较低,坯体烧结过程中尺寸收缩较小[6],其基本原理是在毛细管作用下液态 Si 渗入碳模板中反应生成 SiC 陶瓷材料。

Qiao 等[7]向桦木、竹子和松木高温热解后的多孔炭坯中渗硅得到 Si / SiC 陶瓷,通过 XRD 分析,其是由SiC 和游离 Si 组成的致密体,这些陶瓷材料具有类似于天然木材的细胞管结构。 钱军民等[8] 将椴木碳化后高温烧结排硅制备出多孔 SiC 陶瓷。 罗民等[9] 向榉木制成的碳模板中液相渗硅制得开孔率为 16% ~ 32%的 SiC 生态陶瓷,并发现随着排硅时间的增加,开孔率增大,弯曲强度下降。 这些制备工艺合理利用了木材的孔结构,但 SiC 陶瓷力学性能不理想。 徐多等[10]向浸渍过聚碳硅烷的杨木粉中添加淀粉造孔剂,在 1 500 ℃下烧结制得孔结构可调节的多孔 SiC 木质陶瓷。 胡丽华[5] 以汉麻秆芯碳粉为基材,加入分散剂和悬浮稳定剂后注浆成型,反应烧结得到高密度、高强度的 SiC 木质陶瓷。 这些方法虽然可以改善木质陶瓷的孔隙结构和力学性能,但制备工艺相对复杂。

本研究选用种植范围广的小叶黄杨木作为原料,采用熔融渗硅工艺,将熔融 Si 渗入黄杨木的碳模板中制备 SiC 木质陶瓷,探讨了熔渗温度对陶瓷力学性能的影响,并对陶瓷显微结构进行表征与分析,为 SiC 木质陶瓷的制备及工业化生产提供理论基础。

1 实 验

1. 1 材料和设备

选用湖南地区的小叶黄杨木为原材料,准备粒度 99% ,体积分数)作为保护气体。 分别使用鼓风干燥箱(WGL-125B 型)、超声波清洗仪(JP-040S 型)和金相试样抛光机(PG-2A 型)对样品进行烘干、除杂和抛光。

1. 2 SiC 木质陶瓷的制备

1. 2. 1 黄杨木木坯的准备

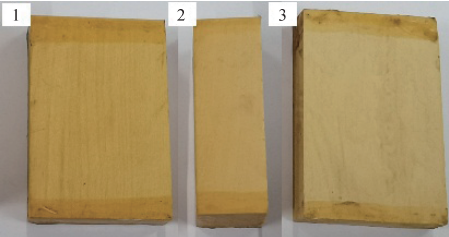

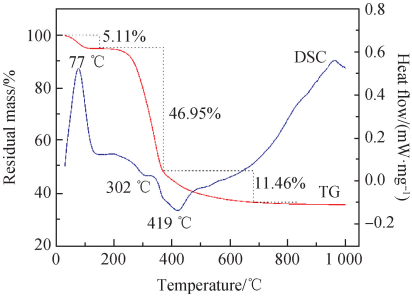

为了对比不同熔渗温度和原木尺寸制备的 SiC 木质陶瓷的性能,沿黄杨木的轴向截取木坯试样,且长轴方向平行于木材的生长方向。 黄杨木木坯照片如图 1 所示,分别标记为 1、2 和 3,将 3 组木坯放入 100 ℃ 的干燥箱中干燥 48 h。 表 1 为黄杨木木坯的尺寸参数,由表 1 可知原始木坯的密度平均值为 0. 93 g / cm³。

图 1 小叶黄杨木木坯照片

表 1 黄杨木木坯的尺寸参数

1. 2. 2 黄杨木碳化实验

将装有黄杨木木坯的石墨坩埚平置在真空反应熔渗炉内,抽真空后通 N2 至微正压开始碳化,实验采取缓慢、分段的升温制度,升温速率控制在 0. 6 ~ 1. 5 ℃ / min,加热到最高温度 800 ℃后保温 2 h,随炉冷却取出炭坯。

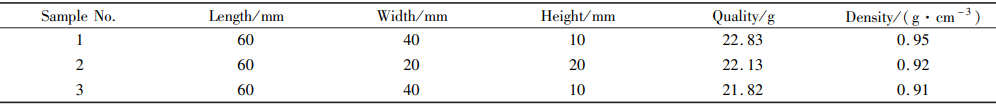

1. 2. 3 高温熔融渗硅实验

将 3 组黄杨木炭坯用足量 Si 粉包埋,在 Ar 保护下分别进行高温熔融渗硅实验。 1 号和 2 号炭坯采用图 2 曲线 a 的升温制度,3 号炭坯按照图 2 曲线 b 的升温制度,保温时间都为 2 h,随炉冷却取出 SiC 木质陶瓷。

图 2 不同温度下渗硅的升温曲线

1. 3 样品表征与测试

1. 3. 1 显微结构观察及显微硬度测定

使用美国 FEI 公司 Quanta FEG 250 型扫描电子显微镜(SEM)对制备的 SiC 木质陶瓷表面微观结构进行观察与能谱分析,使用 HVS-5 型数显小负荷维氏硬度计测定 SiC 木质陶瓷的显微硬度,测试载荷为 5 kg,加载时间为 10 s。 显微结构观察与显微硬度测定前需要对样品表面进行抛光处理,本文分别采用 400#、800#、1 500#和 2 000#砂纸将样品表面打磨均匀,再用 0. 5 μm 金相抛光剂进行抛光处理,为消除样品表面细屑残余应力对显微硬度测试结果的影响[11],最后将抛光的样品用无水乙醇超声洗涤 20 min 后烘干。

1. 3. 2 热分解行为分析

使用德国 NETZSCH 公司 STA449F3 型同步热分析仪对黄杨木进行热重分析,将 10 mg 黄杨木粉在 N2氛围中以 10 ℃ / min 的升温速率从 30 ℃升温至 1 000 ℃ 。

1. 3. 3 开孔率和密度测定

使用 MSA324S-000-DU 型电子天平,采取阿基米德排水法测定 SiC 木质陶瓷的开孔率和密度。 开孔率按照 C = [(m3 - m1 ) / (m3 - m2 )] × 100% 计算,其中,m1 为样品干燥后的质量,m2 为样品在水中的质量,m3为样品饱和吸水后的质量。

1. 3. 4 物相组成测定

使用德国 Bruker 公司 D8 Advance 型 X 射线衍射仪(XRD)对 SiC 木质陶瓷进行物相分析。

1. 3. 5 弯曲强度测定

使用美国 Instron 公司 3369 型材料力学试验机,采用三点弯曲法测定 SiC 木质陶瓷的弯曲强度。 试样尺寸为 20 mm × 4 mm × 3 mm,支点跨距为 15 mm,加载速率为 2 mm / min。

2 结果与讨论

2. 1 黄杨木热解分析

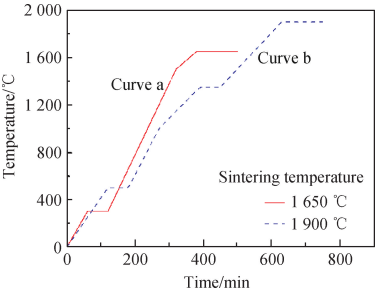

2. 1. 1 黄杨木热重分析

为了避免黄杨木在碳化过程中变形,减少炭坯表面细纹,制定合理的碳化工艺,有助于制备出性能优良的 SiC 木质陶瓷,因此对黄杨木的热分解行为进行分析。 图 3 为黄杨木热解的 TG-DSC 曲线,由图可以看出:室温至 143 ℃为吸热反应,主要是木材中吸附水分的脱除;143 ~500 ℃为放热反应,有机物的燃烧分解产生大量热能,既可以补充能量损失又可以促进热解进程[12]。黄杨木在 143 ~ 371 ℃之间的质量损失最明显,损失率为 46. 95% ,是纤维素结构中 C—O 和 C—C 键裂解和碳氢结构形成导致的剧烈分解;在 371 ~ 684 ℃之间,芳香多核结构形成和碳网络收缩,孔洞来自大量裂解气体的挥发[13];热分解行为在 684 ℃ 后趋于稳定,留下含有孔隙的碳骨架。 因此本文制定分段、缓慢的碳化工艺,最高升温到 800 ℃ ,升温速率控制在1. 5 ℃ / min 左右,可以保证黄杨木在碳化过程中不开裂。

图 3 黄杨木热解的 TG-DSC 曲线

2. 1. 2 炭坯参数分析

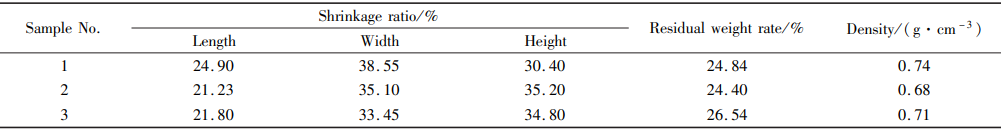

图 4 是黄杨木在 800 ℃热解后的炭坯照片,炭坯形貌完好,表面无裂纹。 表 2 为炭坯的收缩率、残重率、密度参数,由表 2 可知黄杨木碳化后平均密度为 0. 71 g / cm³,与木坯相比密度减小 0. 22 g / cm³,这是由于热解过程中 H2O、CO2 等气体的挥发。 黄杨木碳化后平均残重率为 25. 26% ,与理论残重率(35. 52% ) 相差10. 26 个百分点,这是由热重分析仪与实际真空碳化炉的升温曲线不同而造成的热解规律差异。 黄杨木碳化后长、宽、高方向的平均尺寸收缩率分别为 22. 64% 、35. 70% 、33. 47% ,木纤维在轴向和径向分别呈现定向和放射状排列,黄杨木宏观生长造成物理结构的各向异性[9]。 黄杨木碳化前、后平均开孔率分别为 19. 7% 、23. 1% ,孔隙率增加了 17. 3% ,这些孔隙结构为熔融 Si 提供了渗入与反应的空间。

图 4 黄杨木炭坯的照片

表 2 黄杨木炭坯的参数

2. 1. 3 炭坯显微结构分析

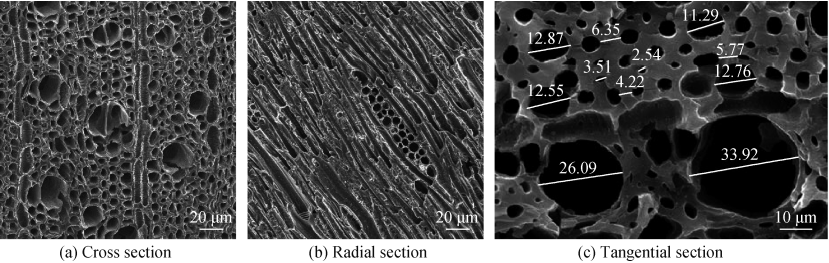

基于黄杨木炭坯密度、残重率、收缩率和开孔率宏观参数分析,利用 SEM 对炭坯中的微观孔隙进行观察分析。 图 5 是黄杨木热解后炭坯的 SEM 照片,从图 5(a)和图 5(b)中可以看出,炭坯保留了胞壁完整性,相互连通的多级孔隙结构形成网络体系,为熔融渗硅提供有利场所[14]。 由图 5(c)可知,黄杨木炭坯中存在两个范围的孔径,分别是 25 ~ 35 μm 的大孔径和 2 ~ 15 μm 的小孔径,大孔洞源于导管中输导组织热解后保留的径列复管孔,小孔洞源于木纤维,胞壁厚度约 2 ~ 8 μm,液相 Si 在小于 80 μm 毛细管道自发浸渍且有理想的渗入速度[15],因此热解后的炭坯具备熔融渗硅反应的条件。

图 5 黄杨木炭坯在不同切面和放大倍数下的 SEM 照片

2. 2 SiC 木质陶瓷的研究与分析

2. 2. 1 SiC 木质陶瓷形貌分析

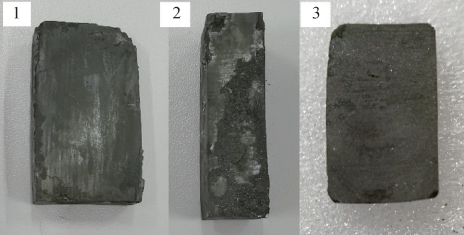

当炉内温度高于 1 500 ℃ 时,毛细管力压迫熔融 Si 渗入炭坯孔道中,与管孔内壁上的 C 反应生成SiC[5]。图 6 是高温熔融渗硅制备出的 SiC 木质陶瓷照片。 从图 6 可以看出,陶瓷形貌完好,整体呈深灰色,表面有亮白色颗粒。 分别取 1 号、2 号和 3 号陶瓷中部长度为 20 mm 的样本单元,采用阿基米德排水法测得密度分别为2. 19 g / cm³、2. 27 g / cm³ 和1. 59 g / cm³,相比于1 号、2 号和 3 号炭坯分别增加 1. 45 g / cm³、1. 59 g / cm³和 0. 88 g / cm³,说明在 1 650 ℃比在 1 900 ℃下制备的 SiC 木质陶瓷的密度大且变化更明显。 同时测得 1 号和 2 号陶瓷的开孔率分别为 22. 6% 和 5. 8% ,说明不同的原木尺寸会影响 SiC 木质陶瓷的开孔率。

图 6 SiC 木质陶瓷的照片

2. 2. 2 SiC 木质陶瓷 XRD 分析

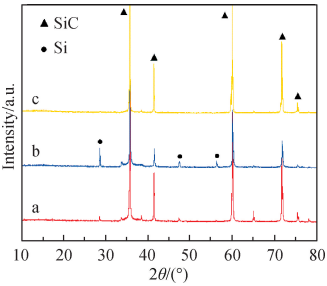

图 7 是不同温度下熔融渗硅的 SiC 木质陶瓷XRD 谱,谱线 a、b 分别为炭坯 1 号、2 号在 1 650 ℃下熔渗的 XRD 谱,谱线 c 为炭坯 3 号在 1 900 ℃下熔渗的 XRD 谱。 黄杨木碳化后保留的微米级孔径保证了熔融 Si 渗入反应生成 SiC,谱线 a、b 和 c 都有5 处明显的 SiC 衍射峰,说明 SiC 木质陶瓷中 SiC 是主晶相[16]。由于 C 的 2θ = 41. 280°、2θ = 59. 817°分别与SiC 的 2θ = 41. 393°、2θ = 59. 987°相近,因此 C 和 SiC有 2 处衍射峰十分接近,说明在 1 650 ℃ 和 1 900 ℃两种不同温度下熔渗都会残留少量的 C。 与谱线 c

相比,谱线 a 有 2 处 Si 的衍射峰,谱线 b 有 3 处 Si 的衍射峰,游离 Si 的渗入导致 1 号和 2 号陶瓷的密度远高于 3 号,且木坯尺寸为 60 mm × 20 mm × 20 mm(2 号)时熔渗效果更好,熔融 Si 聚集在中心部位,这些残余 Si 也会对陶瓷的力学性能造成一定影响。

图 7 不同温度下熔渗的 SiC 木质陶瓷 XRD 谱

2. 2. 3 SiC 木质陶瓷微观结构及能谱分析

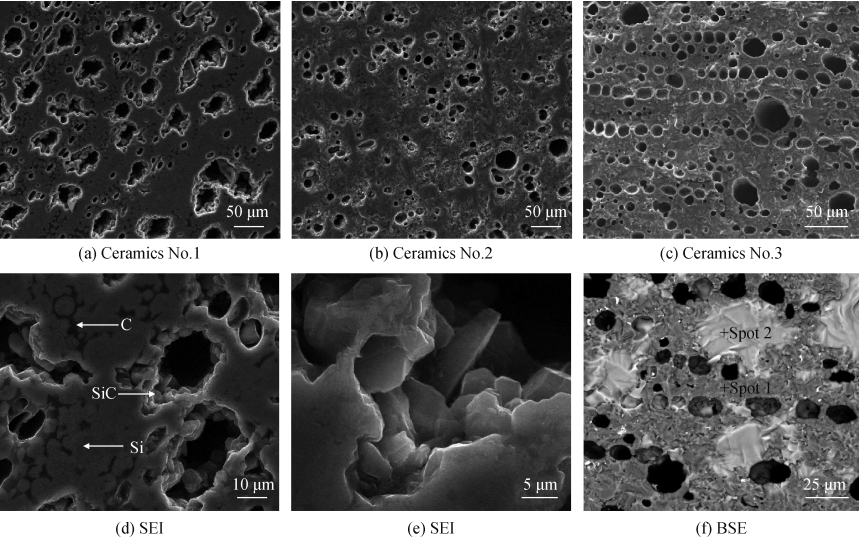

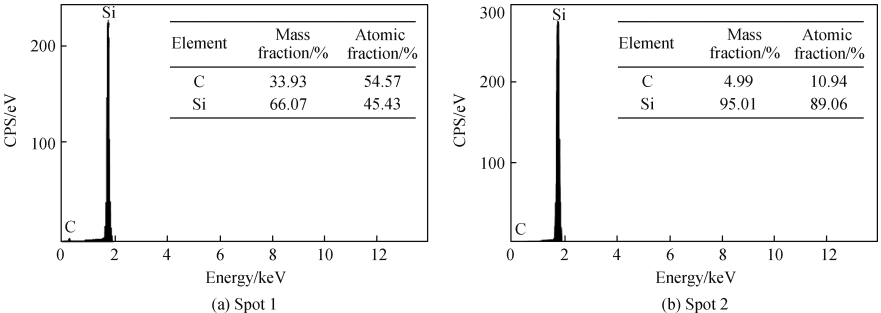

SiC 木质陶瓷的 SEM 照片如图 8 所示,从图 8( a) ~ ( c) 中可以看到清晰且均匀的微观组织结构,由于 25 ~ 35 μm 的大孔孔壁较为光滑,所以残留物质较少,而小于约 15 μm 的孔会有填充物。 图 8( a) 和图 8(b)的小孔洞基本被填满,图 8(c)中还有许多剩余孔洞,说明在 1 650 ℃ 下熔融渗硅可以得到微观结构更优良的 SiC 木质陶瓷。 图 8(d)中亮灰色的是 SiC,暗灰色的是游离 Si,黑色的是残余 C。 在图 8(e)中亮白色颗粒是 SiC 晶粒,生长在 25 ~ 35 μm 的大孔孔壁上,呈连续分层状态,越靠近基体的晶粒越大[7]。从图 8(f)的背散射电子像(BSE)看出,SiC 和 Si 的衬度与二次电子像( SEI)刚好相反,在 BSE 像中 SiC 呈现暗灰色,游离 Si 呈现亮白色[17]。图 9 是 SiC 木质陶瓷横切面点的 EDS 谱,由图 9( a)分析可知,SiC 木质陶瓷包含 C 和 Si 两种元素,其中 C 和 Si 元素的原子数比约为 1. 2 ∶ 1. 0,图 9(b)的能谱进一步证明 SiC 木质陶瓷中存在游离 Si。

图 8 SiC 木质陶瓷在不同探头模式和放大倍数下的 SEM 照片

图 9 SiC 木质陶瓷截面点的 EDS 谱

2. 2. 4 SiC 木质陶瓷力学性能分析

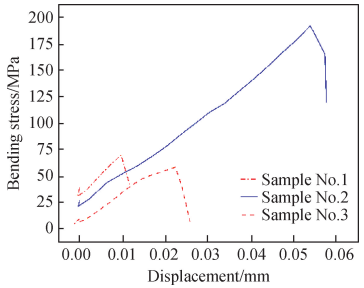

罗民等[9]以榉木制备的 SiC 生物形态陶瓷的弯曲强度在 30 ~ 90 MPa,钱军民等[8] 以椴木为原料制备出的陶瓷弯曲强度约为 50 MPa。 图 10 是 SiC 木质陶瓷的弯曲应力-位移曲线,由图 10 可知 1 号、2 号和 3 号陶瓷的弯曲强度分别为 70. 05 MPa、192. 45 MPa 和58. 44 MPa,说明以黄杨木为原料制备出的 SiC 木质陶瓷弯曲强度更大。 由 XRD 谱分析可知,3 号陶瓷中没有游离 Si,因此弯曲强度最小,2 号陶瓷比 1 号多一处Si 的衍射峰且峰值明显更高,因此 2 号陶瓷的弯曲强度最大。 结果显示:这些游离 Si 可以完善生物质 SiC的基体,增加密度的同时提高 SiC 木质陶瓷的弯曲强度。

图 10 SiC 木质陶瓷弯曲应力-位移曲线

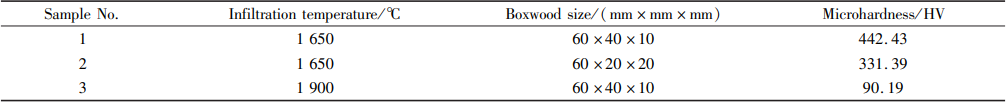

在3 个试样上分别取5 个有效压痕,计算出 SiC 木质陶瓷的硬度平均值,如表3 所示,1 号、2 号和3 号陶瓷的显微硬度分别为442. 43 HV、331. 39 HV 和90. 19 HV,说明在 1 650 ℃下熔融渗硅制备的 SiC 木质陶瓷的显微硬度明显高于 1 900 ℃下。

表 3 不同工艺条件下的 SiC 木质陶瓷显微硬度

通过对 3 个陶瓷样品弯曲强度和显微硬度的分析得出,将黄杨木碳化后熔融渗硅制备的 SiC 木质陶瓷具有优良的力学性能,且当熔渗温度在 1 650 ℃时性能更佳。 2 号陶瓷的游离 Si 含量高于 1 号,因此弯曲强度更好。 1 号陶瓷的显微结构更为均匀,且大孔壁上有 SiC 晶粒,因此显微硬度高于 2 号。

3 结 论

(1)采用高温熔融渗硅工艺,可以制备出形貌完好的 SiC 木质陶瓷,在 1 650 ℃比在 1 900 ℃下熔融渗硅制备出的 SiC 木质陶瓷力学性能更优良,陶瓷弯曲强度最大为 192. 45 MPa,显微硬度最高为 442. 43 HV。

(2)黄杨木炭坯的连通多孔结构为熔融渗硅提供场所,当熔渗温度为 1 650 ℃时可以制备出微观结构均匀的 SiC 木质陶瓷,且连续、分层的 SiC 晶粒生长在 25 ~ 35 μm 的孔壁上。

(3)游离 Si 可以增加 SiC 木质陶瓷的密度,增强其弯曲强度,但对显微硬度影响较小。

参考文献:

[1] 王晓刚,崔 佳,刘银波,等.碳化硅陶瓷热压烧结性能的研究[J].中国陶瓷,2014,50(4):11-14.

[2] 孙德林,计晓琴,王张恒,等.木陶瓷的研究进展及发展趋势[J].林业工程学报,2020,5(1):1-10.

[3] 戴培赟,周 平,王泌宝,等.碳化硅致密陶瓷材料研究进展[J].中国陶瓷,2012,48(4):1-6+26.

[4] 严自力,刘 杰,张建春,等.碳化硅木质陶瓷的研究进展[J].硅酸盐学报,2008,36(12):1797-1802.

[5] 胡丽华.高性能防弹碳化硅木质陶瓷结构与性能研究[D].北京:北京林业大学,2013.

[6] 李辰冉,谢志鹏,康国兴,等.国内外碳化硅陶瓷材料研究与应用进展[J].硅酸盐通报,2020,39(5):1353-1370.

[7] QIAO G J, MA R, CAI N, et al. Mechanical properties and microstructure of Si/SiC materials derived from native wood[J]. Materials Science and Engineering: A, 2002, 323(1/2): 301-305.

[8] 钱军民,王继平,金志浩.液相渗入-反应法制备木材结构SiC的研究[J].稀有金属材料与工程,2004,33(10):1065-1068.

[9] 罗 民,李 燕,侯广亚.液相渗硅法制备多孔Si/SiC生物形态陶瓷[J].应用化学,2009,26(12):1399-1403.

[10] 徐 多,阙荣君,唐梦雪,等.淀粉造孔剂对多孔碳化硅木陶瓷微观结构及性能影响[J].林业工程学报,2019,4(5):107-114.

[11] 罗清威,焦 菲,邹祥宇,等.原位生长法制备CDC/SiC陶瓷基复合材料[J].功能材料,2021,52(1):1197-1201.

[12] LIU J, QIAO Y L, ZHANG P, et al. Synthesis of SiC ceramics from polysilazane by laser pyrolysis[J]. Surface and Coatings Technology, 2017, 321: 491-495.

[13] 张克宏.木粉/TEOS杂化材料制备SiC木材陶瓷的研究[J].硅酸盐通报,2011,30(1):55-60+68.

[14] 崔贺帅,郑 彧,刘杏娥,等.生物质基SiC陶瓷制备的研究进展[J].材料工程,2017,45(8):115-122.

[15] GREIL P. Biomorphous ceramics from lignocellulosics[J]. Journal of the European Ceramic Society, 2001, 21(2): 105-118.

[16] 邹 芹,周 鑫,李艳国,等.SiC复合材料的研究进展与展望[J].中南大学学报(自然科学版),2020,51(11):3220-3232.

[17] 胡丽华,高建民,马 天,等.碳化硅木质陶瓷的显微结构及力学性能[J].硅酸盐学报,2013,41(6):725-731.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。