摘要: 选用复合分散剂制备低粘度陶瓷料浆,采用自主研发的陶瓷3D打印机,以DLP(digital light processing)工艺制备出了大壁厚(>3 mm)SiO2空心内六角陶瓷部件,坯体精度均在50 μm内。分析了3D打印陶瓷素坯在空气气氛和氩气气氛下的热分解过程,研究了气氛对大壁厚(>3 mm)SiO2陶瓷部件脱脂与烧结的影响。结合扫描电子显微镜(SEM)分析了大壁厚(>3 mm)3D打印SiO2陶瓷坯体快速脱脂烧结的工艺,氩气气氛有利于大壁厚SiO2陶瓷快速脱脂烧结。氩气气氛下,控制气流量,进行了大壁厚(>3 mm)SiO2陶瓷部件的快速制备,脱脂烧结周期大大缩短,为21.8 h,较自国外某公司进口的料浆及其工艺的制备周期(以进口的该公司料浆及工艺制备的相同产品制备周期为283 h)缩短92.3%,较公开报道的3D打印相同工艺制备的SiO2陶瓷空心叶片制备周期缩短82%以上。

关键词: 大壁厚, 3D打印, 二氧化硅, 粘度, 分散剂, 烧结

0 引 言

陶瓷材料具有强度大、硬度高、耐高温、耐腐蚀的特点,在航空航天、工业制造、电子和生物医疗等众多领域都得到了广泛应用[1-3]。传统加工陶瓷制品的方法一般需用模具才能成型,但模具加工工艺流程复杂、成本高、开发周期长,难以甚至无法成型复杂制品,这些都制约着现代高精尖产业的发展。3D 打印技术的发展为陶瓷制造工艺带来了前所未有的机遇和挑战,3D 打印技术采用材料逐渐累加的方法制造实体零件,通过计算机设计,将复杂的三维实体模型设计成一系列数字片层,逐层加工增材制造。相对于传统的减材、等材制造方式,3D 打印技术具有制造复杂产品不增加成本、无需模具、零时间交付、设计空间无限等优势,在传统制造业中表现出巨大潜力。

国内外关于 3D 打印 SiO2 陶瓷的研究已经取得诸多进展,周伟召等[3-5] 开发出一种新型水基陶瓷浆料,并研究了分散剂、粉末粒径等对 SiO2 浆料粘度的影响,但制备的 SiO2 陶瓷叶片的烧结致密度不高。陈典典等[6]采用 DLP(digital light processing)技术以熔融石英玻璃粉为原料打印了陶瓷试样,研究了陶瓷型芯的各向异性性能。陆春等[7]通过研究分散剂、粉体粒径和固含量对料浆粘度和流动性的影响,制备了轻量化的陶瓷叶片。李琴等[8]制备出空心叶片用陶瓷型芯及试块,通过优化打印、脱脂和烧结工艺,得到 SiO2 陶瓷型芯。但是目前 3D 打印 SiO2 陶瓷周期仍然较长,制备的部件为薄壁( < 3 mm)的轻量化部件,离实现大规模产业化、工程化应用还有一定距离[3-11],为了实现 3D 打印产业化、工程化的实际应用,开发大壁厚( > 3 mm)3D 打印 SiO2 陶瓷快速制备工艺势在必行。

因此,本文采用市售及复合制备的分散剂对 SiO2 陶瓷料浆的流变性进行探讨,通过综合热分析仪和SEM 对 SiO2 陶瓷坯体的脱脂烧结规律进行了分析,研究了大壁厚( > 3 mm)3D 打印 SiO2 陶瓷快速制备技术。

1 实 验

1. 1 原料及仪器

原料:丙烯酸树脂、消泡剂、流平剂、光引发剂等均为市售;分散剂采用市售的五种( SS1、SS2、SS64、SS100、SS110)分散剂及 SS1、SS2 以一定的比例在水浴锅中复合制备的复合分散剂( FH);聚乙二醇(分析纯);SiO2 粉体(粒径分别为 20 μm、10 μm、5 μm、2 μm);无水乙醇(分析纯);去离子水。

仪器:电子天平(上海精密科学仪器有限公司)、Z-2000 型旋转黏度计(上海平轩科学仪器有限公司)、陶瓷 3D 打印机(自主研发)、SN100D 型超声波清洗机(宁波三能机电股份有限公司)、源兴恒准 3D 测量仪及系统(广东源兴恒准精密仪器有限公司)、ZEISS EVO18 扫描电镜( SEM) 及能谱分析仪(EDS,德国卡尔蔡司)、ARES 流变仪(美国 TA 仪器)。

1. 2 料浆配制

将丙烯酸树脂及分散剂、消泡剂、流平剂、光引发剂等添加剂按配方混合,将不同颗粒级配 SiO2 粉体逐批加入配制的上述混合液体中(m(所有添加剂) / m(SiO2 粉体) = 5% ),通过行星式球磨机球磨搅拌均匀,制备出固含量为 50% ~ 68% (体积分数,下同)的 3D 打印陶瓷料浆。采用流变仪测试料浆流变性。

1. 3 打印成型

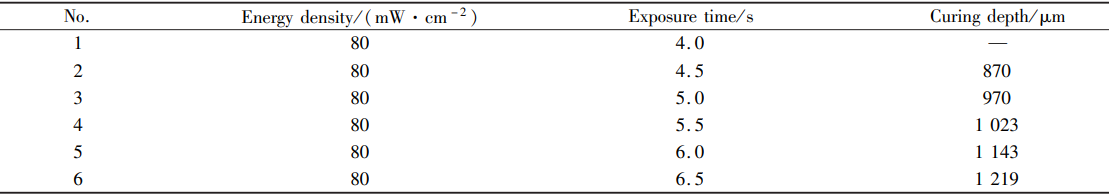

根据陶瓷部件结构特征,数字化设计,切片处理,将预处理的 3D 模型数据导入陶瓷 3D 打印机。将 SiO2 陶瓷料浆倒入打印机的料槽中,优化设置打印参数,实现 SiO2 陶瓷部件的打印成型。优化的 SiO2 陶瓷料浆能量密度、曝光时间与固化深度如表 1 所示,单层打印时间 4. 5 s,实现了 SiO2 陶瓷的快速打印,打印的坯体精度均在 50 μm 内。

表 1 SiO2 陶瓷料浆的能量密度、曝光时间与固化深度

1. 4 脱脂烧结

采用综合热分析仪测试 3D 打印陶瓷素坯的热分解过程(空气气氛或氩气气氛,升温速度为 10 ℃ / min),根据 TG-DTC 曲线确定打印原型的脱脂烧结工艺,在脱脂烧结炉中分别在空气气氛、氩气气氛进行脱脂,1 300 ℃保温 2 h 烧结。

2 结果与讨论

2. 1 分散剂对料浆流变性能的影响

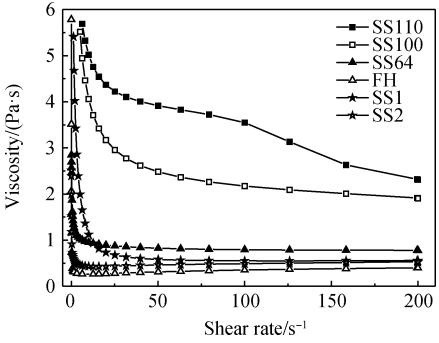

分散剂对 SiO2 陶瓷料浆的流变性能影响巨大,并影响 3D 打印坯体的制备[12]。快速打印精密度高的陶瓷坯体,首先需要制备流变性能优异的陶瓷料浆。不同分散剂对 SiO2 陶瓷料浆流变性能的影响见图 1,各分散剂不同程度降低了料浆粘度,复合分散剂 FH 相对其他分散剂效果更佳,1 ~ 200 s-1范围内均展现出优异的流变性能,料浆粘度最低,均 < 0. 5 Pa·s,这非常有利于在打印过程中陶瓷刮刀对陶瓷料浆的铺展,提高打印生坯精度及降低缺陷。

图 1 分散剂对 SiO2 陶瓷料浆流变性能的影响(固含量 65% ,添加剂质量分数 5% )

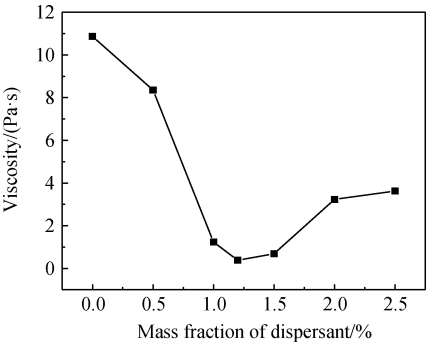

考察分散剂添加量对料浆流变性能的影响,复合分散剂添加量对 SiO2 陶瓷料浆流变性能的影响见图 2。随着分散剂含量逐渐增加,料浆的粘度先迅速降低,在分散剂添加量为 1. 2% (质量分数,下同)时,料浆粘度为 0. 384 Pa·s,其后随着分散剂添加量继续增加,料浆的粘度反而提高。分析认为,本文选用的分散剂为聚合物分散剂,特别是选用的 FH 为高分子量聚合物分散剂,聚合物分散剂吸附于陶瓷颗粒表面,引起空间位阻效应,保持了料浆体系的稳定性[13],高分子量聚合物分散剂空间位阻作用较大,效果更佳。分散剂添加量过少时,陶瓷颗粒表面吸附的聚合物分子比较少,聚合物分散剂体积效应较小,料浆粘度较低,陶瓷颗粒团聚絮凝的机会较大,分散效果较差,不利于打印;当分散剂的添加量超过最优添加量时,过量的分散剂会存在于料浆中成为自由分子,自由分子及吸附分散剂的陶瓷颗粒之间会发生相互作用,导致桥联絮凝[10],此外料浆中的自由分散剂过多也会增加后续生坯脱脂的难度。综上考虑,选择加入 1. 2% 的复合分散剂制备 SiO2 陶瓷坯体。

图 2 分散剂 FH 添加量对固含量 65% 的料浆流变性能的影响

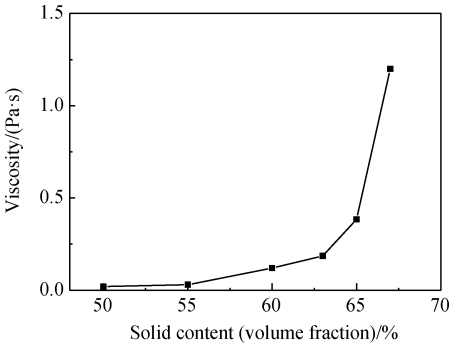

2. 2 固含量对 SiO2 陶瓷坯体制备的影响

图 3 为固含量对 SiO2 陶瓷料浆粘度的影响曲线。固含量较低时,陶瓷料浆粘度低,打印精度较高,但坯体脱脂困难,产品性能较低。固含量增加有利于打印坯体脱脂,提高产品性能。固含量较高时,打印质量下降明显,坯体精度难以控制,甚至难以打印成型,当固含量为 68% 时,打印质量很差,不能满足产品性能要求。综合考虑,选择固含量为 65% 的 SiO2 陶瓷料浆进行制备。

图 3 固含量对 SiO2 陶瓷料浆粘度的影响曲线

2. 3 脱脂气氛对 SiO2 陶瓷制备的影响

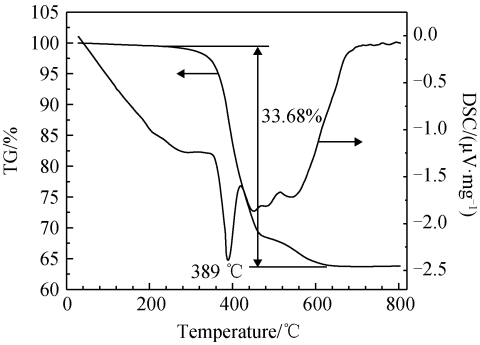

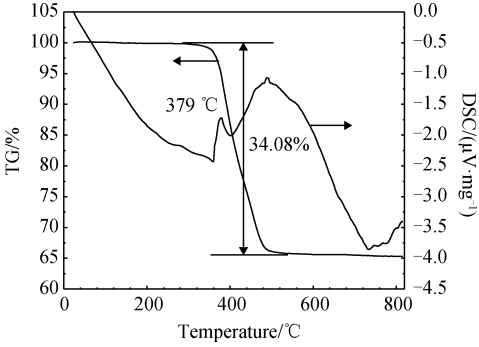

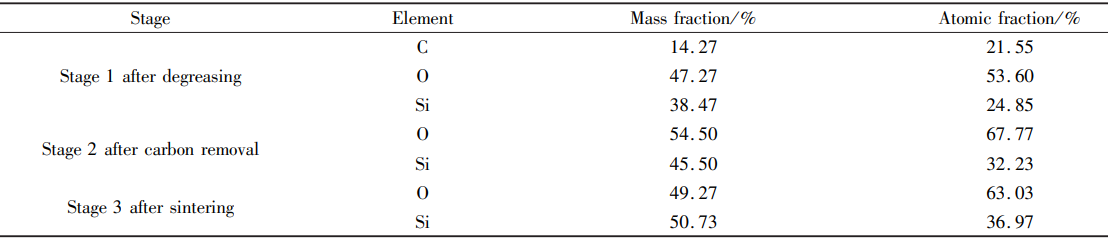

分别在空气气氛和氩气气氛下,采用综合热分析仪分析了 3D 打印陶瓷素坯的热分解过程,热分析曲线见图 4、图 5。从图 4、图 5 可以看出,素坯中的树脂在 320 ~ 600 ℃ 发生分解,600 ℃ 以后 TG 曲线基本无变化,说明树脂分解基本完成。从 TG 曲线可以看出,空气气氛和氩气气氛下,在 320 ~ 600 ℃温度段生坯分别出现 33. 68% 、34. 08% 的质量损失,表明有机物的排出主要发生在该阶段,该阶段主要为有机物分解挥发产生的气相传质过程。对比图 4 与图 5,可见,在空气气氛下,389 ℃时有一个很大的放热峰,树脂中的 C、H等成分与空气中的氧气发生反应,产生大量的 CO2 、H2O 等气体,在坯体内产生较大的压强造成坯体膨胀开裂。而且同时放出大量的热,极易使打印部件温度升高,从而造成开裂,所以空气气氛下难以快速排胶烧结。图 5 中,379 ℃左右有连续吸热反应,无氧气氛下树脂逐渐发生热解反应,生成 C、CH4 、CO、H2O,气体部分逐步排出,相当一部分体积的 C 以固态形式存在(EDS 测试试样显示 C 含量为 14. 27% (质量分数),见表 2),避免了气体集中排出造成的开裂。同时树脂分解发生吸热反应,避免坯体内部局部温度过高造成膨胀开裂。

图 4 空气气氛 SiO2 陶瓷素坯热分析曲线

图 5 氩气气氛 SiO2 陶瓷素坯热分析曲线

综上,大壁厚 SiO2 陶瓷坯体脱脂阶段在氩气保护气氛下进行可以避免高分子脱脂造成坯体的开裂。

2. 4 大壁厚部件的快速脱脂烧结

根据热分析曲线确定了打印原型的脱脂烧结工艺曲线,分为三个阶段:第 1 阶段,室温 ~ 600 ℃ ,控制炉内氩气流量,树脂分解,流量对坯体脱脂的影响如图 6 所示;第 2 阶段,600 ℃ ,坯体排 C;第 3 阶段,600 ~1 300 ℃ ,烧结。

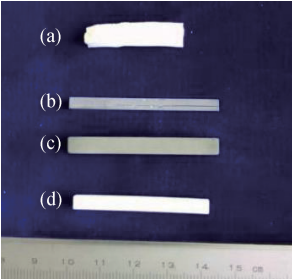

图 6 不同气流量对坯体脱脂的影响

(a)0 L/ min 脱脂断片;(b)4 L/ min 脱脂;(c)5 L/ min 脱脂;(d)10 L/ min 脱脂,烧结

脱脂烧结第 1 阶段, 当炉内保护气氛流量为0 L / min,即空气气氛脱脂排胶时,随着温度的升高,坯体中树脂成分分解并与空气中的氧气快速反应,产生大量的裂纹,如图 6(a)所示,难以实现快速脱脂制备。当保护气氛流量较小(4 L / min)时,炉内保护气氛不能将氧气完全排出,部分树脂与氧气反应,反应放热造成坯体内部膨胀较大,并且分解生成的气体难以快速排出使内部的压力较大,极易造成坯体中间开裂, 如图 6(b)所示。当气氛流量为 5 L / min 或者更大(10 L / min)时,保护气氛将炉内氧气完全排出,制备的大壁厚 SiO2 陶瓷试条无裂纹(见图 6(c)),烧结后陶瓷试条如图 6(d)所示。综合考虑技术及成本,采用氩气气氛,气体流量 5 L / min 微正压,可实现大壁厚 SiO2 陶瓷脱脂。

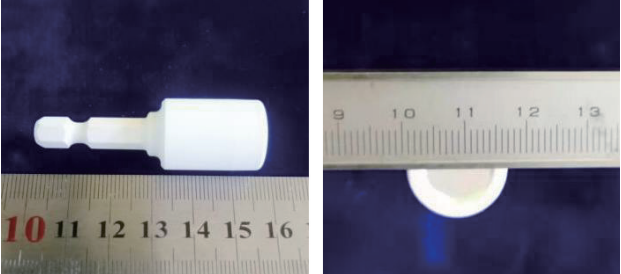

采用氩气气氛,控制氩气流量,快速脱脂烧结制备的大壁厚( > 3 mm)SiO2 陶瓷应用部件如图 7 所示,周期大大缩短,为 21. 8 h。而采用进口的国外某著名公司料浆,按照其要求工艺制备相同产品,制备周期为283 h,本文制备周期缩短 92. 3% ,较公开报道的 3D 打印相同工艺制备壁薄 SiO2 陶瓷空心叶片周期[6,8]缩短82% 以上。

图 7 大壁厚( > 3 mm)SiO2 陶瓷空心部件

2. 5 SEM 分析

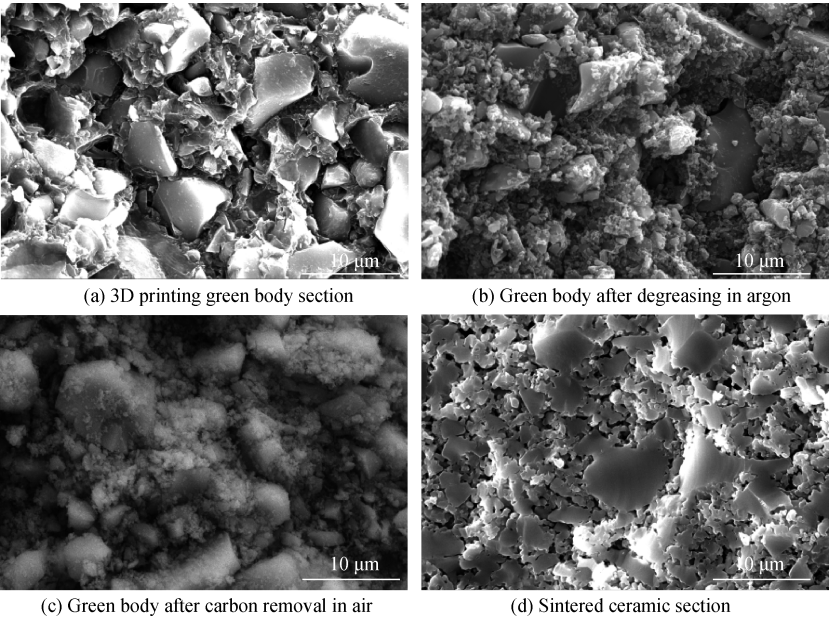

对 SiO2 陶瓷坯体及部件断面进行 SEM 分析,图 8(a)为 3D 打印的素坯断面 SEM 照片。从图中可以看出,SiO2 晶粒均匀分布于固化的树脂中,粒径较小的晶粒分布于大粒径的晶粒之间,填充了大晶粒之间的间隙,增加了填充密度,使得粉体之间的粘接更加牢固,从而有利于提高陶瓷的力学性能。大颗粒与小颗粒之间均匀分布小间隙,有利于坯体在排胶阶段气体的排出,保证坯体不开裂不变形。

图 8(b)为素坯在氩气气氛下脱脂-脱脂烧结第 1 阶段结束的 SEM 照片。颗粒之间的树脂已经基本分解,结合表 2 的 EDS 分析数据可见,树脂分解后约有 20% (原子数分数)C 残留于颗粒间,在第 2 阶段空气气氛下继续排出。

图 8 陶瓷坯体及部件断面 SEM 照片

图 8(c)为素坯在空气气氛下继续排 C-脱脂烧结第 2 阶段结束的 SEM 照片。从图中可见,大颗粒间小颗粒明显变少,结合表 2 的 EDS 分析数据,说明残 C 已经被排出。 颗粒排布较疏松,坯体强度较小。正是由于 C 被完全排出,坯体颗粒间空隙较大,SEM 测试所喷上的导电物质较难形成连续均匀的导电膜,所以成像较差,这进一步验证了坯体已经排 C 完成。

图 8(d)为烧结制备的 SiO2 陶瓷部件断面 SEM 照片。 从图中可见,石英坯体已经烧结的比较致密。

表 2 各阶段 EDS 分析数据

3 结 论

(1)通过自制的复合分散剂,采用自主研发的陶瓷 3D 打印机,每层打印时间 4. 5 s 左右,快速打印出了大壁厚( > 3 mm)SiO2 陶瓷部件,坯体精度均在 50 μm 内。

(2)采用氩气气氛,控制气体流量,进行了大壁厚陶瓷部件的快速制备,脱脂烧结周期大大缩短,为 21. 8 h,较自国外某公司进口料浆及其要求工艺制备周期缩短 92. 3% ,较公开报道的 3D 打印 DLP 工艺制备的壁薄SiO2 陶瓷空心叶片制备周期缩短 82% 以上。

(3)通过 SEM 分析了大壁厚 3D 打印 SiO2 陶瓷坯体快速脱脂烧结工艺,合适的颗粒级配有利于大壁厚SiO2 陶瓷快速脱脂烧结,脱脂烧结后树脂完全分解,残 C 基本排出,烧结完成。

参考文献

[1] 李 伶,高 勇,王重海,等.陶瓷部件3D打印技术的研究进展[J].硅酸盐通报,2016,35(9):2892-2897.

[2] KIM Y H, YEO J G, CHOI S C. Shrinkage and flexural strength improvement of silica-based composites for ceramic cores by colloidal alumina infiltration[J]. Ceramics International, 2016, 42(7): 8878-8883.

[3] 周伟召,李涤尘,周鑫南,等.基于光固化的直接陶瓷成形工艺[J].塑性工程学报,2009,16(3):198-201.

[4] ZHOU W Z, LI D C, WANG H. A novel aqueous ceramic suspension for ceramic stereolithography[J]. Rapid Prototyping Journal, 2010, 16(1): 29-35.

[5] 周伟召,李涤尘,陈张伟.水基陶瓷浆料的光固化特性及成形工艺参数选择[C]//中国机械工程学会特种加工分会.第13届全国特种加工学术会议论文集.哈尔滨:哈尔滨工业大学出版社,2009:499-503.

[6] 陈典典,鲍明东,李 鑫,等.3D打印氧化硅基陶瓷型芯的各向异性研究[J].中国陶瓷,2020,56(5):33-39.

[7] 陆 春,徐艳荣,戚丁文,等.3D打印氧化硅陶瓷的制备及性能研究[J].硅酸盐通报,2018,37(3):939-943.

[8] 李 琴,张 硕,赵代银,等.3D打印空心叶片用氧化硅陶瓷型芯工艺及应用研究[C]//2019中国铸造活动周论文集.武汉,2019:886-890.

[9] WAN W, YANG J, ZENG J Z, et al. Aqueous gelcasting of silica ceramics using DMAA[J]. Ceramics International, 2014, 40(1): 1257-1262.

[10] WANG Y Y, WANG Z Y, LIU S H, et al. Additive manufacturing of silica ceramics from aqueous acrylamide based suspension[J]. Ceramics International, 2019, 45(17): 21328-21332.

[11] HE R X, LIU W, WU Z W, et al. Fabrication of complex-shaped zirconia ceramic parts via a DLP- stereolithography-based 3D printing method[J]. Ceramics International, 2018, 44(3): 3412-3416.

[12] 焦守政,齐 文,陈 松,等.分散剂及粉体粒径对光固化氧化铝陶瓷浆料粘度及制件性能的影响[J].硅酸盐通报,2020,39(1):260-265.

[13] 赵心宇.Ugi-Alg/SiO2的协同作用及其对Pickering乳液稳定性和流变性能的影响[D].海口:海南大学,2018:7-10.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。