摘要: 采用砂磨工艺获得了亚微米氧化铝复合粉体,用于制备微晶氧化铝陶瓷基板,研究了浆料组成对浆料流变学性质、生坯密度、生坯应力-应变行为的影响,以及烧结制度对平均晶粒尺寸和基板抗弯强度的影响。结果表明,固相含量、R值(增塑剂和黏结剂的质量比)和分散剂用量等关键因素决定了流延浆料的流变学性质。R值增大导致生坯强度和密度降低,提高固相含量有利于增加最大可流延厚度,优化工艺条件下可制备0.16~1.20 mm的坯片。当烧结温度为1 550 ℃、升温速率为2.5 ℃/min、保温时间为60 min时,制备的陶瓷基板平均晶粒尺寸为1.1 μm左右,晶粒尺寸分布均匀,抗弯强度达到(440±25) MPa。

关键词: 氧化铝, 陶瓷基板, 流延成型, 晶粒尺寸, 烧结制度

0 引 言

氧化铝陶瓷具有原料来源丰富、价格低廉、绝缘性高、耐热冲击、抗化学腐蚀及机械强度高等优点,是一种综合性能优异的陶瓷基片材料,占陶瓷基片材料总量的 80% 以上。国内电子封装领域的氧化铝基板年需求量超过100 万平方米。在功率器件、5G 通信、压力传感器等领域,高性能96(Al2O3质量分数约为96% )和99(Al2O3质量分数达到99% )氧化铝陶瓷基板得到了广泛应用。 为适应器件高功率、高密度封装和长寿命的要求,氧化铝基板需要具备更高的热导率、抗弯强度、介电常数、可靠性以及更低的介质损耗[1-2]。陶瓷基板的流延成型主要采用有机流延浆料或水系流延浆料体系。有机流延浆料采用二元或三元共沸溶剂体系,具有挥发速度快、浆料稳定、坯体缺陷尺寸小以及与其他有机添加剂相容性好等优点,在氧化铝基板的工业化生产中得到广泛应用。但有机流延体系所用的有机溶剂对人体和环境有害,对尾气处理要求高,限制了其进一步应用。水系流延体系使用水代替有机溶剂,虽然克服了有机流延体系的环境危害问题,但是存在水与有机添加剂相容性较差的问题,流延浆料极易发生沉降,并且由于水中羟基含量较高,粉体团聚现象明显。此外,由于水的挥发速度较慢,干燥过程中容易发生干裂和翘曲现象[3-4]。

细晶化是提高氧化铝基板性能的主要途径,细晶氧化铝陶瓷的显微结构更均匀,机械性能和可靠性显著提升[5-6]。氧化铝粉体的颗粒大小和粒度分布是影响氧化铝陶瓷显微结构的首要因素,粒度分布窄的亚微米氧化铝粉体有利于制备细晶氧化铝陶瓷[7-8]。此外,采用纳米级的烧结助剂或者采用新型的烧结助剂也是降低烧结温度和控制氧化铝晶粒尺寸的主要途径[9-10]。影响氧化铝陶瓷晶粒大小的另外一个决定性因素是烧结制度,研究者一般采用低温烧结或者二步烧结、放电等离子体烧结、震荡压力烧结等特种烧结技术来抑制氧化铝晶粒长大,从而获得细晶结构[11-15]。然而,这些研究主要关注单一影响因素对氧化铝陶瓷显微结构的影响,而高性能细晶氧化铝陶瓷基板的制备需要建立粉体特征、浆料流变学性质、烧结制度和力学性能之间的关联。

本文采用砂磨 + 喷雾干燥工艺,获得粒度分布集中的亚微米氧化铝粉体并使助烧剂均匀分散,然后研究了有机溶剂组成对浆料流变学性质和成型性能的影响;重点通过优化烧结制度获得微晶化显微结构并分析了烧结制度对基片抗弯强度的影响,采用透射电子显微镜分析了烧结助剂的分布与存在形式,旨在为高性能氧化铝陶瓷基板的材料设计和工艺优化提供参考。

1 实 验

- 1 原 料

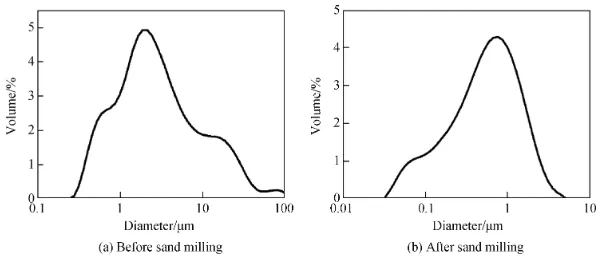

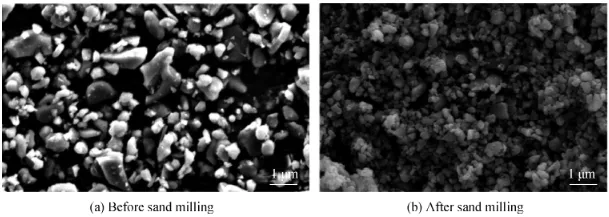

采用 Alteo 公司的氧化铝粉体(P662 LSB),D50为 3. 4 μm。流延成型采用有机溶剂体系,包括无水乙醇(国药集团药业股份有限公司)、乙酸乙酯(国药集团药业股份有限公司)和乙酸丁酯(国药集团药业股份有限公司)。有机黏结剂采用聚乙烯醇缩丁醛(PVB,国药集团药业股份有限公司)。增塑剂采用邻苯二甲酸二丁酯(DBP,国药集团药业股份有限公司)。烧结助剂为 CaCO3 (上海亮江钛白化工制品有限公司,D50为300 nm)、纳米 SiO2 (江苏天行新材料有限公司,D50为 60 nm)、纳米 MgO(宣城晶瑞新材料有限公司,D50为100 nm)。分散剂为蓖麻油(CHO)和三油酸甘油酯(GTO)。按照 Al2O3 96% + CaO 1% + MgO 1% + SiO2 2%的质量比在砂磨机(长沙西丽纳米研磨科技有限公司, XL-1L,0. 8 mm 锆球,转速 1 200 r/ min) 中研磨40 min,得到的浆料通过喷雾干燥制得原料粉体。 氧化铝粉体和砂磨后粉体的粒度分布、颗粒形貌分别如图 1、2 所示。砂磨后,原料粉体的 D50为 0. 8 μm。

图 1 砂磨处理前后粉体的粒度分布曲线

图 2 砂磨处理前后粉体的 SEM 照片

- 2 试验过程

将原料粉体和溶剂在行星球磨机中混合 120 min,转速为 600 r/ min,然后加入黏结剂和增塑剂继续混合120 min,转速为 600 r/ min,最后将转速降至 300 r/ min 混合 30 min 得到流延成型用的浆料。得到的浆料在真空除泡机(TPJ,北京东方泰阳科技有限公司)上除泡,除泡后在流延成型机(LYJ-253-3,北京东方泰阳科技有限公司)上流延得到生坯片。将生坯片裁剪后放入排胶炉中排胶,然后在马弗炉中进行常压烧结。排胶制度为:在 0 ~ 200 ℃以 0. 5 ℃ / min 的速率升温,在 200 ~ 600 ℃以 1 ℃ / min 的速率升温,达到 600 ℃后保温120 min。

- 3 测试与表征

采用排水法测试材料的体积密度。采用电脑式伺服拉压力试验机( PT-1176,东莞市宝大仪器有限公司) 测试流延生坯片(13 mm × 1. 4 mm × 2. 0 mm)的拉伸强度和应力-应变曲线。 切割烧结后的基片,得到13 mm × 1. 0 mm × 2. 0 mm 的样品,测试基片材料的三点抗弯强度。采用旋转流变仪(DHR-2, TA,美国)测试浆料的流变学性质。 对陶瓷基本表面进行抛光研磨后,在马弗炉中进行热腐蚀处理(1 200 ℃ × 0. 5 h),然后使用场发射扫描电子显微镜(Hitachi, S4800,日本)观察晶粒形貌并采用 ImageproPlus 软件统计测量晶粒平均尺寸。采用透射电子显微镜(Tecnai, F30,日本)分析表征晶界结构和助烧剂元素的分布状况。

2 结果与讨论

- 1 浆料组成对浆料流变学性质的影响

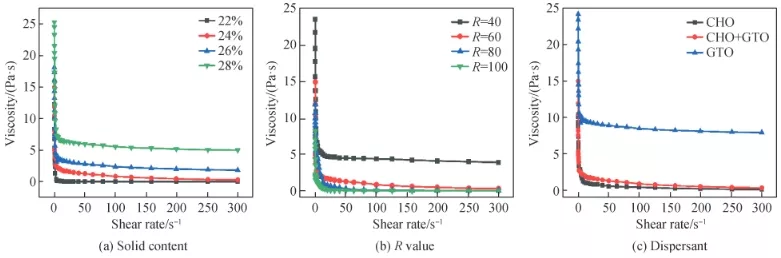

浆料黏度是陶瓷粉体-液相分散体系内部复杂相互作用的综合反映,是影响流延坯片质量的重要参数。本文研究了固相含量、R 值和分散剂含量对浆料黏度的影响,剪切黏度随剪切速率的变化曲线如图 3 所示。流延成型过程中,剪切速率可以通过膜带速率和刀口高度之比进行估算。对于本研究制备的浆料,当剪切速率在 1 ~ 3 s- 1时,表观黏度-剪切速率曲线陡峭,剪切速率轻微变化就会导致黏度剧烈变化,对流延过程产生不利影响。固相含量是影响流延浆料黏度的首要因素。由图 3( a)可知,当固相含量由 26% (体积分数)增大到 28% 时,浆料黏度显著增大。图 3(b)为不同 R 值时剪切黏度随剪切速率的变化。由图可知,随着 R 值增大,浆料黏度显著降低。 这是因为增塑剂小分子插入黏结剂聚乙烯醇缩丁醛(PVB)高分子链之间,增加了长链的距离,起到了润滑作用从而降低了黏度。 图 3(c)分别采用了蓖麻油(CHO)、三油酸甘油酯(GTO)和CHO 与 GTO 的混合分散剂(质量比 1 ∶ 1),考察了不同分散剂对浆料流变学性质的影响,可以发现 GTO 的引入可以显著降低浆料的黏度。但当单独采用 GTO 时,由于 GTO 的引入量较高,GTO 在润湿粉体表面的同时,显著减弱了粉体颗粒之间的粘合力,导致生坯容易出现开裂缺陷。因此本研究采用 GTO 和 CHO 复合分散剂[16]。

图 3 浆料组成对流变学行为的影响

- 2 坯片流延成型

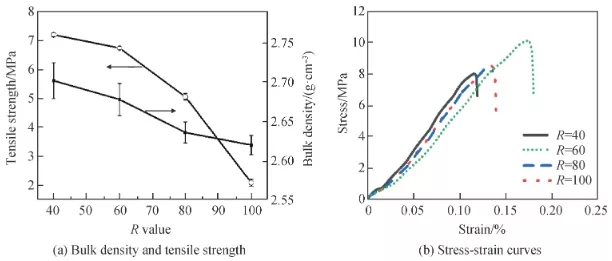

本研究接着探讨了 R 值对流延生坯拉伸强度、体积密度和应力-应变行为的影响,结果如图 4 所示。由图 4(a)可知,随着 R 值增大,生坯片的拉伸强度呈下降趋势,这是由于在黏结剂和增塑剂总量不变的情况下,R 值增大意味着黏结剂 PVB 降低,而黏结剂 PVB 是生坯强度的主要决定因素。此外,R 值增大,生坯片的密度也明显下降,这是因为增塑剂 DBP 的密度低于黏结剂 PVB,添加总质量不变的情况下,R 值增大,增塑剂和黏结剂的体积增加,生坯片的密度下降。图 4(b)为各 R 值下坯片的应力-应变曲线。 结果表明 R 值为 60 时,生坯片可以承受更大的应变而不断裂,展现了更好的柔韧性。

图 4 R 值对生坯性能的影响

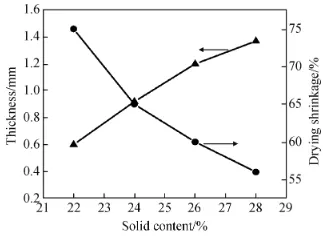

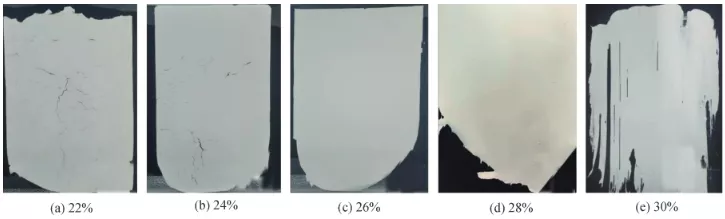

在基片的流延成型中,一般通过调节浆料的黏度来满足不同厚度基片的制备。本文对比研究了不同固相含量能够流延成型的最大基片厚度及其对应的干燥收缩,结果如图 5 所示。随着固相含量的增加,浆料黏度增加,可以成型的基片最大厚度变大。当固相含量为 22% 时,最大厚度约为 0. 6 mm,对应收缩率接近 75% ;固相含量为 28% 时,可以制备得到完好的基片生坯,其厚度约为 1. 4 mm,对应收缩率约为 55% 。以流延刀口高度 2. 5 mm 为例,不同固相含量流片坯片外观如图 6 所示。当固相含量较低(22% 和 24% )时,由于浆料黏度较低,无法保持较厚液膜的稳定摊平,液膜厚度不一致。另外溶剂含量高,干燥收缩大,会导致干燥后的坯片出现开裂。当固相含量为 30%时,浆料黏度过高, 无法完成流延。对于固相含量26% 和 28% 的浆料,黏度适中,可以得到外观质量好、无明显缺陷的坯片。但是,高黏度浆料中容易裹挟气

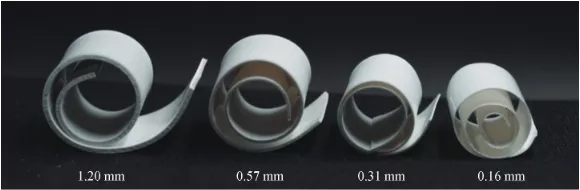

泡,干燥过程中可能导致坯片表面出现针孔,需要通过添加消泡剂或者改善球磨和除泡工艺以消除此类缺陷。图 7 所示为优化工艺条件下得到的 0. 16 ~ 1. 20 mm 生坯片。

图 5 不同固相含量浆料的最大流延厚度及干燥收缩

图 6 不同固相含量浆料的坯片照片(刀口厚度 2. 5 mm)

图 7 不同厚度的生坯片

- 3 烧结制度对基板显微结构和抗弯强度的影响

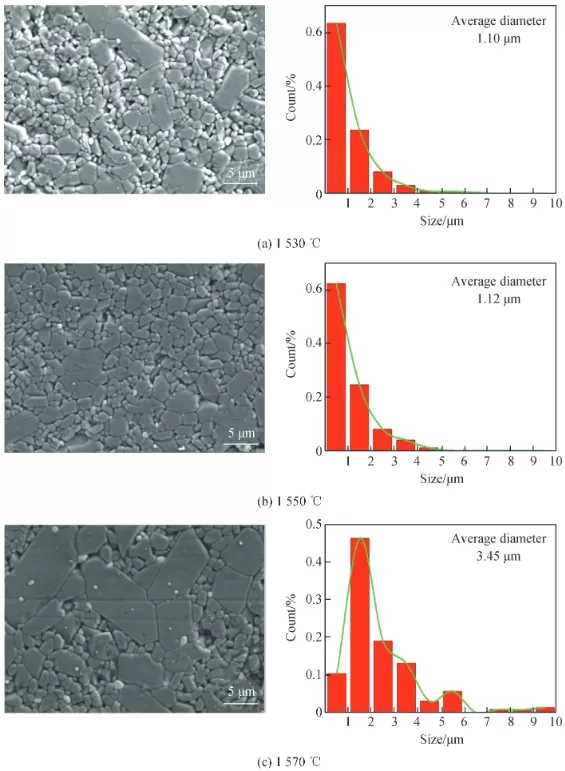

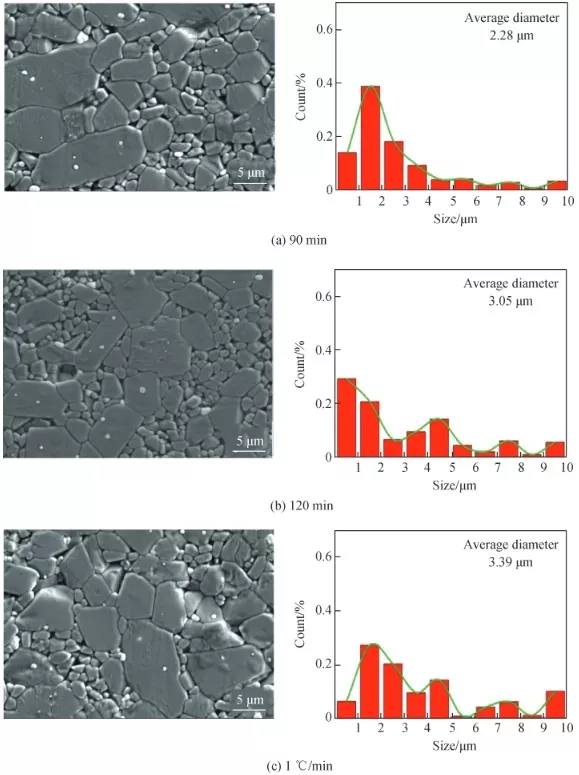

氧化铝陶瓷基板的致密度、晶粒尺寸及均匀性直接影响基板的强度、韧性和可靠性。烧结过程中氧化铝晶粒的生长对温度非常敏感,易快速生长或各向异性生长。本文研究了烧结温度、保温时间和升温速率三个关键因素对氧化铝陶瓷基板显微结构的影响。图 8 为不同烧结温度下的基板的断片显微结构及晶粒尺寸分布统计。当烧结温度为 1 530 和 1 550 ℃ 、保温时间为 60 min、升温速率为 2 ℃ / min 时,平均晶粒尺寸约1. 1 μm,晶粒尺寸分布均匀。当烧结温度为 1 570 ℃ 时,出现了明显的异常长大,平均晶粒尺寸超过3. 4 μm。烧结基板的体积密度测试结果表明,当烧结温度为 1 530 ℃ 时,基片的密度为 95% ,烧结温度为1 550 ℃时,相对密度达到 98% 。因此,选择烧结温度为 1 550 ℃ ,分别研究保温时间和升温速率对基片显微结构的影响。图 9 为不同保温时间和升温速率下的断面 SEM 照片及晶粒尺寸分布。 由图 9( a)、( b)可知,延长保温时间会明显导致晶粒长大和晶粒尺寸分布不均匀。当保温时间为 120 min 时,平均晶粒尺寸超过 3 μm。由图 9(c)可知,当升温速率降低至 1 ℃ / min 时,平均晶粒尺寸增大到 3. 39 μm。因此,降低升温速率也不利于抑制氧化铝晶粒的长大。

图 8 不同温度下烧结基板的断面 SEM 照片和晶粒尺寸分布

图 9 不同保温时间和升温速率下烧结基板的断面 SEM 照片和晶粒尺寸分布

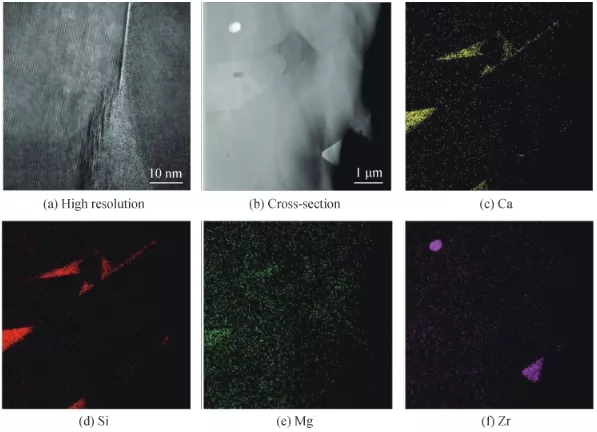

助烧剂在氧化铝陶瓷的烧结过程中扮演着重要角色,本文采用透射电子显微镜表征了晶界结构和助烧剂元素的分布状态,如图 10 所示。由图 10(a)可知,两个氧化铝晶粒之间的相邻晶界和三角晶界处存在非结晶的玻璃相区域。图 10(b)所示区域的元素分布如图 10(c) ~ (f)所示。对比发现,Ca 和 Mg 元素主要富集在三角晶界处形成玻璃相。 Mg 元素均匀分布在样品中,没有参与玻璃相的形成。图 10(f)中显示的 ZrO2颗粒由砂磨介质磨损引入,ZrO2 颗粒的引入能够起到应力诱导相变增韧的效果。

图 10 氧化铝基板晶界区域结构的 TEM 照片和断面元素分布

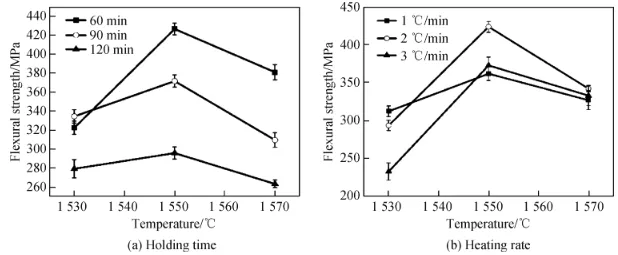

图 11 所示为烧结制度对基板抗弯强度的影响。对比分析可知,抗弯强度的变化与晶粒平均尺寸的变化规律呈明显的相关性,平均晶粒细小的基板对应较高的抗弯强度。在烧结温度为 1 550 ℃ 、升温速率为2℃ / min、保温时间为 60 min 时,抗弯强度达到(440 ± 25) MPa,达到同类产品的先进水平。图 12 为该条件下制备的 80 mm × 80 mm × 1. 0 mm 陶瓷基板,外观平整,无明显翘曲和变形。

图 11 烧结温度、保温时间和升温速率对陶瓷基板抗弯强度的影响

图 12 氧化铝陶瓷基板照片(80 mm × 80 mm × 1. 0 mm)

3 结 论

1)采用砂磨方法制备得到的亚微米复合粉体 D50为 0. 8 μm,采用 PVB 作为黏结剂,DBP 作为增塑剂,GTO 和 CHO 作为复合分散剂,制备了最高固相体积分数为 28% 的适合流延成型的浆料,通过优化工艺制备了 0. 16 ~ 1. 20 mm 的坯片。R 值增大导致生坯强度和密度降低,合适的 R 值为 60。

2)烧结基板的平均晶粒尺寸与烧结温度、保温时间和升温速率等参数紧密相关。在烧结温度为1 550 ℃ 、升温速率为 2 ℃ / min、保温时间为 60 min 时,制备的陶瓷基板平均晶粒尺寸在 1. 1 μm 左右,晶粒尺寸分布均匀,抗弯强度达到(440 ± 25) MPa。

参考文献

[1] MA M, WANG Y, NAVARRO-CÍA M, et al. The dielectric properties of some ceramic substrate materials at terahertz frequencies[J]. Journal of the European Ceramic Society, 2019, 39(14): 4424-4428.

[2] VALDEZ-NAVA Z, KENFAUI D, LOCATELLI M L, et al. Ceramic substrates for high voltage power electronics: past, present and future[C]//2019 IEEE International Workshop on Integrated Power Packaging (IWIPP), Toulouse, France, 2019.

[3] KRISHNAN P P R, VIJAYAN S, WILSON P, et al. Aqueous tape casting of alumina using natural rubber latex binder[J]. Ceramics International, 2019, 45(15): 18543-18550.

[4] 吕子彬, 海 韵, 吕金玉, 等. 陶瓷基片流延成型用浆料研究进展[J]. 武汉理工大学学报, 2021, 43(6): 7-14.

[5] KAMBALE K R, MAHAJAN A, BUTEE S P. Effect of grain size on the properties of ceramics[J]. Metal Powder Report, 2019, 73(3): 130-136.

[6] TENG X, LIU H, HUANG C. Effect of Al2O3 particle size on the mechanical properties of alumina-based ceramics[J]. Materials Science & Engineering A, 2007, 452(5): 545-551.

[7] LEE H M, HUANG C Y, WANG C J. Forming and sintering behaviors of commercial α-Al2O3 powders with different particle size distribution and agglomeration[J]. Journal of Materials Processing Tech, 2009, 209(2): 714-722.

[8] 李建忠, 张 勇, 徐大余. 氧化铝粉体性能对流延法生产陶瓷基板的影响[J]. 硅酸盐通报, 2011, 30(2): 345-347+366.

[9] KZAB C, RHA B, GDAB C, et al. Effects of fine grains and sintering additives on stereolithography additive manufactured Al2O3 ceramic[J]. Ceramics International, 2020, 47(2): 2303-2310.

[10] YANG Y, MA M, ZHANG F, et al. Low-temperature sintering of Al2O3 ceramics doped with 4CuO-TiO2-2Nb2O5 composite oxide sintering aid[J]. Journal of the European Ceramic Society, 2020, 40(15): 5504-5510.

[11] KATARÍNA B A, B D G, PETER V B, et al. Grain growth suppression in alumina via doping and two-step sintering[J]. Ceramics International, 2015, 41(9): 11975-11983.

[12] GAO L, HONG J S, MIYAMOTO H, et al. Bending strength and microstructure of Al2O3 ceramics densified by spark plasma sintering[J]. Journal of the European Ceramic Society, 2000, 20(12): 2149-2152.

[13] HAN Y, LI S, ZHU T, et al. Enhanced properties of pure alumina ceramics by oscillatory pressure sintering[J]. Ceramics International, 2017, 44(5): 5238-5241.

[14] LI J, YE Y, LI J, et al. Densification and grain growth of Al2O3 nanoceramics during pressure less sintering[J]. Journal of the American Ceramic Society, 2010, 89(1): 139-143.

[15] 侯清健, 游 韬, 王子鸣, 等. 烧结升温速率对低温共烧陶瓷基板性能的影响[J]. 硅酸盐通报, 2022, 41(3): 1039-1043.

[16] 吕子彬, 郭恩霞, 海 韵, 等. 分散剂对低温共烧陶瓷流延浆料流变性能的影响[J]. 硅酸盐通报, 2022, 41(11): 3979-3989.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。