摘要:低密度陶粒支撑剂良好的性能在非常规能源开采工作中显得十分重要。针对低密度陶粒支撑剂在地层水服役期间性能退化的现象,本文选取两种不同规格的支撑剂,在地层水中浸泡不同时间后取出,采用XRF、XPS、XRD、SEM、TEM对浸泡前后的支撑剂进行表征,探索支撑剂老化机理。结果显示:支撑剂中ClO2含量增加,Al2O3、SiO2含量减少,地层水中Cl-、HCO-3含量减少;XPS检测出Cl 2p峰和Cl 2s峰;XRD检测出新相SiCl4。以上结果证实,地层水中的Cl-扩散到支撑剂表面与SiO2反应生成SiCl4,SiCl4进一步水化生成硅凝胶或硅酸凝胶包覆在支撑剂表面。支撑剂中Al2O3会与地层水中H+(酸性环境)反应生成Al3+,Al3+再与HCO-3反应生成Al(OH)3沉淀进入地层水中。地层水中大量的Cl-和H+共同作用,使支撑剂从表面开始侵蚀,导致支撑剂内部结构致密化程度降低,结构松散,从而使支撑剂的抗破碎能力降低,性能退化。

关键词: 低密度陶粒支撑剂, 地层水, 硅凝胶, 老化机理, Cl-侵蚀, 酸性环境

0 引 言

支撑剂常用于非常规油藏的压裂技术,用来“支撑”压裂时产生的压裂裂缝[1-2],在非常规气体(煤层气、页岩气等)开采时广泛运用。 支撑剂被应用的同时,也存在一些缺点和不足[3-4],例如,在高闭合应力下不能提供足够的导流能力和压裂液携带高强度支撑剂时会导致地层损伤。 研究[5] 表明,低密度支撑剂密度适宜,容易泵送,对压裂液的要求低,不但减少了对泵的损坏,而且有效改善了施工难度,降低了开采成本。低密度支撑剂的这些优点正好弥补了普通支撑剂的不足,所以低密度支撑剂成为许多企业的首要选择[4]。低密度支撑剂虽然具有优质的性能,但是在长期服役期间会出现性能退化或减弱现象,降低非常规能源的开采率。因此要对低密度支撑剂的老化机理进行研究,为有效防止支撑剂老化提供一些理论指导。

众所周知,支撑剂的成岩作用是导致支撑剂发生老化的主要因素之一。成岩作用通常是指支撑剂用于压裂技术期间,支撑剂的矿物质、地层和流体之间发生的一些地质化学反应涉及扩散、溶解和沉淀等机制[6]。Elsarawy等[7]进行了热力学建模研究,证明在水中岩石和支撑剂混合物的平衡状态下观察到的沉淀物和岩石表面有过度生长的矿物。在随后的研究[8]中,证明了支撑剂表面和地层表面过度生长的物质是硫酸钙、钙沸石和铁钙沸石。陶粒支撑剂易受成岩作用的影响,从而容易导致支撑剂在服役期间出现老化现象。Gupta 等[9]模拟储层条件下支撑剂破碎,探索了包埋和成岩作用等不同导流率的损伤机理,以及支撑剂浓度、尺寸大小和火山灰类型对裂缝导流率的损伤机理。结果显示,渗透率急剧下降,主要由于页岩表面上有显著的颗粒破碎、包埋和成岩生长。Raysoni 等[10]介绍了在用支撑剂和地层材料所构建的密封测试单元中进行的一系列水热测试,支撑剂分别在 149 和 232 ℃ 下水热暴露 0、15、45、90 和 180 d 后进行性能测试。结果显示,在长期的暴露下支撑剂的渗透性损失 80% ,强度损失 40% ,验证了支撑剂在所有温度下都会随时间持续降解。Aven 等[11]研究了四种支撑剂分别在模拟的地层水中流动 6 个月,通过多种表征手段和实验数据表明,支撑剂的孔隙率、渗透率和强度遭到了一定程度的破坏。随后的报道[12]中显示,陶粒支撑剂的老化因素具体表现为机械失效、细粉运移、支撑剂嵌入、应力循环、沥青质沉积和支撑剂溶解等。Patwardhan[13]研究了页岩、压裂流体和支撑剂三者之间可能发生的一些化学反应,尤其是页岩与流体、页岩与支撑剂、流体与支撑剂之间。而支撑剂与地层水之间可能发生的反应未见报道。

本文以低密度陶粒支撑剂为样品,浸泡在地层水中恒温养护,探索随浸泡时间的延长,支撑剂与地层水之间可能发生的反应。根据支撑剂浸泡不同时期的破碎率、化学成分、物相组成、微观形貌与结构的变化规律,揭示其水敏老化机理,为非常规能源开采产业的发展提供一定的技术指导。

1 实 验

- 1 原材料

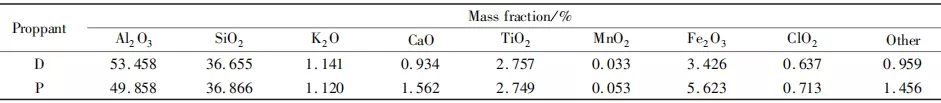

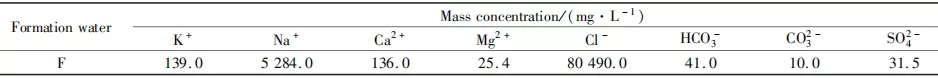

选取两种不同生产厂家的低密度陶粒支撑剂:一种来自河南郑州佑成石油支撑剂有限公司,粒径为0. 300 ~ 0. 600 mm,在 52 MPa 下的破碎率为 2. 64% ,记为 D;另一种来自山西阳泉长青石油压裂支撑剂有限公司,粒径为 0. 106 ~ 0. 212 mm,在 69 MPa 下的破碎率为 3. 08% ,记为 P。两种支撑剂的化学成分见表 1。所用地层水取自四川某页岩气储层,pH 值为 5. 7,记为 F,其化学成分见表 2。

表 1 低密度陶粒支撑剂的化学成分

表 2 地层水的化学成分

- 2 样品处理

称取两份一定量支撑剂 D,分别浸泡到装有地层水的两个广口瓶中,所装地层水需将支撑剂 D 完全浸没。 然后将其密封后放入恒温 80 ℃的烘箱中,分别浸泡到 3、6 个月时取出检测。 未浸泡的支撑剂记为 D0,浸泡 3、6 个月的支撑剂分别记为 D3 和 D6,浸泡的地层水分别记为 FD3 和 FD6。支撑剂 P 样品的处置方式与支撑剂 D 样品相同,分别记为 P0、P3 和 P6,浸泡的地层水分别记为 FP3 和 FP6。

- 3 性能测试及表征

根据国际标准 Measurement of properties of proppants used in hydraulic fracturing and gravel-packing operations (ISO 13503-2—2006)[14]和国内标准《水力压裂和砾石充填作业用支撑剂性能测试方法》(SY/ T 5108—2014)[15]的有关规定,对浸泡前后两种低密度陶粒支撑剂的破碎率进行测试。破碎率测试所用设备为 WHY-600 型微机控制压力机。按照 9% 破碎等级表,两种支撑剂 D 和 P 选用的破碎等级分别为 7. 5K 和10. 0K,分别在应力 52 和 69 MPa 下进行测试。最终破碎率按照式(1)计算得出,其中 mp 为支撑剂破碎的质量(g),m0 为支撑剂样品的质量(g),η 为支撑剂的破碎率。

η = (mp / m0 ) × 100% (1)

利用 X 射线荧光光谱仪(XRF,荷兰帕纳科 E3 型)测试两种支撑剂样品浸泡地层水前后的化学成分变化。使用 X 射线光电子能谱仪(XPS,日本岛津 Axis Supra 型)分析样品的表面成分。 利用 X 射线衍射仪(XRD,荷兰帕纳科 X’Pert PRO 型,Cu Kα 射线,步长 0. 02°,电压 40 kV,电流 30 mA,扫描范围 15°~ 80°)对样品进行物相表征。采用扫描电子显微镜(SEM,日本日立 S-4800 型)观察样品表面形貌,采用透射电子显微镜(TEM,日本电子 JEM-F200 型)观察样品内部结构。采用原子吸收分光光度计(日本日立 ZA3000 型)和离子色谱仪(瑞士万通 883 型)对浸泡支撑剂前后的地层水进行成分检测。

2 结果与讨论

- 1 化学成分分析

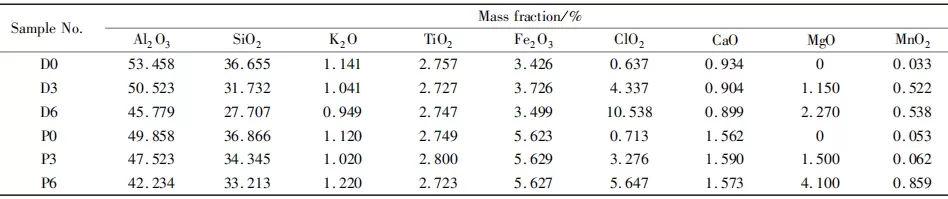

表 3 为低密度陶粒支撑剂 D 和 P 在地层水中浸泡前后的化学成分。从表 3 中观察到,浸泡前支撑剂 D、P 的化学成分主要为 Al2O3 和 SiO2 ,含量分别为 53. 458% 和 36. 655% 、49. 858% 和 36. 866% (质量分数,下同),可见 Al2O3 含量最多。随着浸泡时间的延长,Al2O3 和 SiO2 的含量逐渐降低,Al2O3 的含量降低得更明显。Al2O3 作为支撑剂的主要化学成分,使支撑剂具有强度高、耐腐蚀、抗破碎能力强等特点[16]。随着Al2O3 含量逐渐降低,支撑剂 D 和 P 的强度、耐腐蚀和抗破碎能力都有一定程度的降低。 支撑剂 D 和 P 在地层水浸泡过程中 K2O、TiO2 、Fe2O3 、CaO 的含量没有显著的变化,而 ClO2 、MgO 的含量逐渐增加,尤其是 ClO2的含量增加得更明显。 支撑剂 D 未浸泡时 ClO2 的含量为 0. 637% ,浸泡 6 个月后 ClO2 的含量增加到10. 538%。相同地,支撑剂 P 中 ClO2 的含量从未浸泡的 0. 713% 增加到浸泡 6 个月后的 5. 647%。

表 3 低密度陶粒支撑剂在地层水中浸泡前后的化学成分

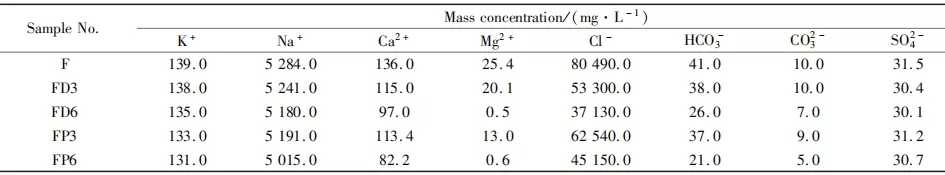

当地层水浸泡支撑剂 D 和 P 后,采用原子吸收分光光度计和离子色谱仪分别对地层水中阴阳离子的浓度进行检测。表 4 为浸泡不同时间地层水的成分。

由表 4 可知,地层水浸泡支撑剂后成分变化最大的是 Cl-,其他成分变化不是很明显。浸泡支撑剂 D 和P 后,地层水中 K+、Na+、Ca2+、HCO3-、CO23-、SO24- 含量略微降低;而 Mg2+ 含量在浸泡 6 个月后明显降低,从25. 4 mg / L 分别降低到 0. 5 和 0. 6 mg / L;Cl- 含量急剧减少,与浸泡后支撑剂的成分变化趋势相吻合。浸泡支撑剂 D 的地层水,其 Cl- 含量从未浸泡的 80 490. 0 mg / L 依次下降到 53 300. 0 和 37 130. 0 mg / L,而浸泡支撑剂 P 的地层水,其 Cl- 含量依次下降到 62 540. 0 和 45 150. 0 mg / L。 结合支撑剂的 XRF 检测结果,说明在浸泡过程中有大量的 Cl- 进入支撑剂。

表 4 浸泡不同时间地层水的成分

- 2 表面成分分析

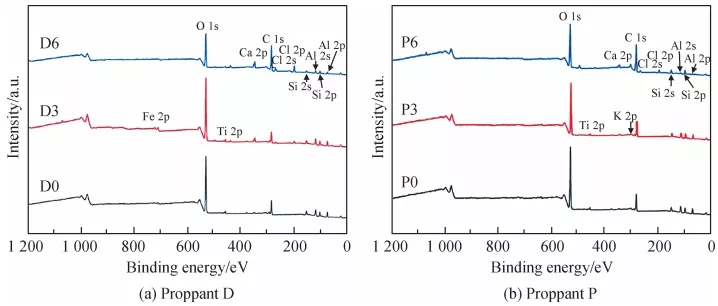

图 1 为低密度陶粒支撑剂 D 和 P 在地层水中浸泡前后的 XPS 谱。由图 1 可以看出,低密度陶粒支撑剂未进行地层水浸泡时,表面的主要元素为 O、C、Si、Al,此外有微量的 Ti、K、Ca、Fe 元素。当电子结合能为531. 8 eV时,对应的是 O 1s 峰,该峰强度最高,说明 O 含量最多。其次是电子结合能283. 5 eV 处的 C 1s 峰,是参照物。电子结合能 73. 5、117. 8 eV 处是 Al 2p、Al 2s 峰,99. 5、148. 8 eV 处是 Si 2p、Si 2s 峰。浸泡 3 个月后,346. 7 eV处的 Ca 2p 峰、710. 0 eV 处的 Fe 2p 峰略微增强,并且明显出现了新峰,即电子结合能为 200. 0 eV 处的 Cl 2p微小峰,其余峰变化不大。 浸泡6 个月后,200. 0 eV 处的 Cl 2p 峰和269. 5 eV 处的 Cl 2s 峰明显增强,说明地层水中大量的 Cl- 扩散到了支撑剂表面,与支撑剂 XRF 和地层水成分的分析结果一致。 此外,Al 2p、Al 2s、Si 2p、Si 2s 峰都出现明显减弱,也与支撑剂 XRF 检测结果契合。

图 1 低密度陶粒支撑剂 D 和 P 在地层水中浸泡前后的 XPS 谱

- 3 物相组成分析

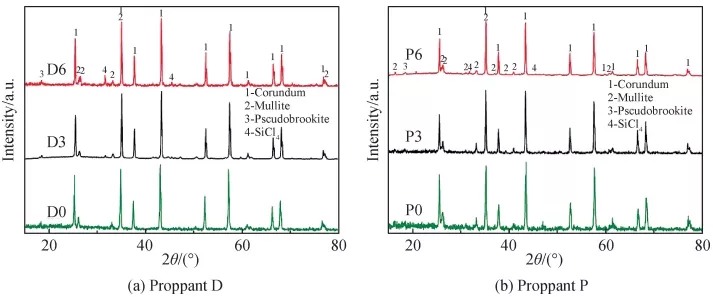

图 2 为低密度陶粒支撑剂 D 和 P 在地层水中浸泡前后的 XRD 谱。从图 2 中可知,未浸泡时两种支撑剂的主晶相为刚玉(Al2O3 ,JCPDS:10-0173),还有少量的莫来石(Al6Si2O3 ,JCPDS:15-0776)。支撑剂 D 浸泡3 个月后,在 2θ 为 31. 7°和 45. 4°处多了 2 个小的衍射峰,为新相 SiCl4 (JCPDS:10-0220),这 2 个衍射峰分别对应 SiCl4 的(200)和(220)晶面。浸泡 6 个月后,SiCl4 衍射峰明显增强。 同样,支撑剂 P 在浸泡过程中也出现了新相 SiCl4 ,但强度明显低于支撑剂 D,这可能与支撑剂自身的空间结构有关。结合 XRF 和 XRD 结果,说明地层水中减少的 Cl- 会通过扩散迁移到支撑剂表面,与支撑剂中的 SiO2 发生化学反应生成 SiCl4 ,这也解释了支撑剂中 SiO2 含量减少的原因。

- 4 微观形貌和结构分析

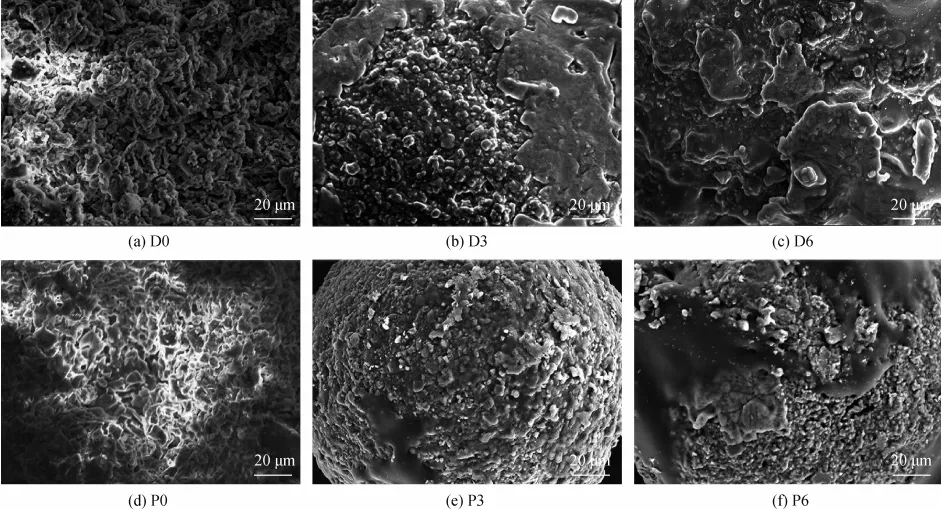

图 3 是低密度陶粒支撑剂 D 和 P 在地层水中浸泡前后的 SEM 照片。由 XRD 检测出支撑剂的主要物相是刚玉和莫来石,刚玉相一般呈片状、颗粒状和板状[17],莫来石相呈柱状或针状[18]。从图 3( a)、( d)中发现,浸泡前的支撑剂样品呈板状和颗粒状。浸泡 3 个月时,支撑剂外表面包覆有一层水化膜,这些膜较薄且不连续。继续浸泡到 6 个月时,包覆在支撑剂表面的水化膜越来越多且逐渐变厚。这些膜的产生主要是因为地层水中的 Cl- 与支撑剂中的 SiO2 反应生成 SiCl4 ,SiCl4 遇水易发生水解反应,生成硅酸凝胶,进一步变成硅凝胶,图中所示的那层不透明水化膜就是硅凝胶。 随着浸泡时间的延长,进入支撑剂的 Cl- 越多,形成的硅凝胶也越多,水化膜就越厚。

图 2 低密度陶粒支撑剂 D 和 P 在地层水中浸泡前后的 XRD 谱

图 3 低密度陶粒支撑剂 D 和 P 在地层水中浸泡前后的 SEM 照片

图 4 为低密度陶粒支撑剂 D 和 P 在地层水中浸泡前后的 TEM 照片。图4(a)、(d)是支撑剂未浸泡时的TEM 照片,可以看出结构紧密,致密化程度好,没有出现松散和破碎的现象。在地层水中浸泡 3 个月时,支撑剂慢慢出现了结构松散的现象,见图 4(b)、(e),这是由于地层水的侵蚀。浸泡到 6 个月时,支撑剂的微观结构松散严重,致密化程度变差,如图 4(c)、(f)所示,这会导致支撑剂破碎率上升,性能退化。

- 5 抗破碎能力评价

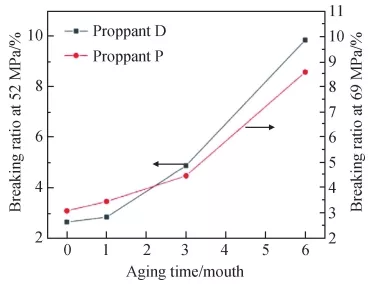

破碎率是衡量支撑剂性能的一个重要指标,用来检测支撑剂的抗破碎能力,它是指在额定压力下支撑剂破碎质量的占比[19]。图 5 是低密度陶粒支撑剂 D 和 P 在地层水中浸泡前后的破碎率变化趋势图。从图 5看出,支撑剂 D 和 P 在地层水中浸泡后破碎率随时间延长呈上升趋势,抗破碎能力明显降低。 在 52 MPa 下支撑剂 D 的初始破碎率为 2. 64% ,浸泡到 6 个月时则升高至 9. 85% ;而对于支撑剂 P 来说,在 69 MPa 下初始破碎率为 3. 08% ,浸泡到 6 个月时破碎率升高到 8. 58% 。 支撑剂 D 的破碎率上升趋势要比支撑剂 P 的大,这和支撑剂本身的性质有关。破碎率升高的原因之一是地层水中 Cl- 扩散到支撑剂表面,从支撑剂表面开始腐蚀,腐蚀过程中其表面慢慢出现了一层水化膜(见图 3),该水化膜是硅凝胶或硅酸凝胶。 随着浸泡时间的延长,水化膜变得越来越多,也逐渐变厚,在产生水化膜的同时支撑剂内部结构也越来越松动(见图 4),内部致密化程度逐渐减弱,因此该水化膜的产生是破碎率升高的根本原因。地层水酸性的环境对支撑剂 D和 P 的侵蚀也是破碎率升高的原因之一。

图 4 低密度陶粒支撑剂 D 和 P 在地层水中浸泡前后的 TEM 照片

图 5 低密度陶粒支撑剂 D 和 P 在地层水中浸泡前后的破碎率

3 低密度陶粒支撑剂的浸泡老化机理

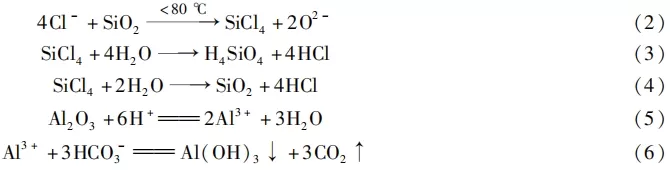

XRF 检测发现支撑剂中化学成分 SiO2 的含量慢慢降低,ClO2 的含量逐渐升高,而地层水中 Cl- 含量大量降低,它们的增减情况刚好互补。 XPS 检测结果新出现了 Cl 2p 和 Cl 2s 峰,XRD 检测结果出现了新相SiCl4 。以上结果说明地层水中大量的 Cl- 进入支撑剂中,并与支撑剂中的 SiO2 发生反应,生成 SiCl4 。SiCl4遇水时反应很激烈,可快速与水发生反应生成硅酸凝胶,也可与水反应生成硅凝胶,如式(2) ~ (4)所示。此外,XRF 检测结果也发现 Al2O3 含量明显降低,虽然 Al2O3 是一种高硬度的化合物,其晶体结构也很牢固[20],但是地层水呈酸性,地层水中的 H+ 容易使 Al2O3 变成 Al3+。Al3+ 易与 HCO3- 发生反应生成 Al(OH)3沉淀进入地层水中,这与地层水中 HCO3- 减少现象吻合,相应的反应式如式(5) ~ (6)所示。

总的来说,低密度陶粒支撑剂在地层水中浸泡出现老化现象,主要原因是支撑剂受到地层水中大量 Cl-的侵蚀和地层水酸性环境的腐蚀。随着浸泡时间的延长,地层水中的 Cl- 和 H+ 不断进入支撑剂中,对其产生一定的腐蚀作用,使得支撑剂坚固的内部结构产生变化,出现松散的现象,从而使支撑剂的抗破碎能力等性能退化。

4 结 论

选取两种不同规格的低密度陶粒支撑剂(粒径 0. 300 ~ 0. 600 mm 和 0. 106 ~ 0. 212 mm),将其浸泡在地层水中密封,恒温养护不同时间后进行 XRF、XPS、XRD、SEM 和 TEM 表征。 探究出支撑剂的老化机理:地层水中的 Cl- 进入支撑剂中与 SiO2 发生反应,生成 SiCl4 ,SiCl4 遇水进一步变为硅凝胶或硅酸凝胶,形成一层不透明水化膜包覆在支撑剂表面。随着浸泡时间的延长,水化膜增厚。地层水呈酸性的环境(pH = 5. 7)使支撑剂中 Al2O3 变成 Al3+,Al3+ 再与 HCO3- 反应生成 Al(OH)3 沉淀进入地层水中。地层水中的 Cl- 和 H+协同作用,使得支撑剂从表面向内部结构逐渐松散,致密性降低,导致破碎率升高,性能退化。

参考文献

[1] 毛昭元, 高凯强, 史晓琪. 水力压裂陶粒支撑剂的研究现状[J]. 佛山陶瓷, 2022, 32(7): 1-5+8.

[2] 关舒文. 水力裂缝内支撑剂多孔介质导流能力的影响机制[D]. 太原: 太原理工大学, 2021.

[3] 毕思峰, 曾永明, 杨沛鹏. 石油压裂支撑剂的研究现状[J]. 山东化工, 2023, 52(6): 76-78.

[4] 沈渭滨, 赵之晗. 支撑剂嵌入对致密砂岩储层裂缝导流能力的影响[J]. 能源化工, 2022, 43(1): 48-51.

[5] 雷俊雄, 陈锦风, 林泽钦, 等. 低密度支撑剂技术及研究现状[J]. 化工管理, 2020(26): 46-47.

[6] KUMAR G S, PATWARDHAN S D, GUNAJI R G. Impact of proppant diagenesis on shale gas productivity[J]. International Journal of Oil, Gas and Coal Technology, 2017, 14(1/2): 147.

[7] ELSARAWY A M, NASR EL DIN H A. Proppant diagenesis in carbonate-rich eagle ford shale fractures[J]. SPE Drilling & Completion, 2020: 35(3): 465-477.

[8] MITTAL A, RAI C, SONDERGELD C. Proppant-conductivity testing under simulated reservoir conditions: impact of crushing, embedment, and diagenesis on long-term production in shales[J]. SPE Journal, 2018, 23(4): 1304-1315.

[9] GUPTA A K, RAI C S, SONDERGELD C H. Experimental investigation of propped fracture conductivity and proppant diagenesis[C]//Proceedings of the 7th Unconventional Resources Technology Conference. Amsterdam: Elsevier, 2019.

[10] RAYSONI N, WEAVER J. Long-term proppant performance[C]//SPE International Symposium on Formation Damage Control. Amsterdam: Elsevier, 2012(1): 162-177.

[11] AVEN N K, WEAVER J, LOGHRY R, et al. Long-term dynamic flow testing of proppants and effect of coatings[C]//SPE-European Formation Damage Conference. Amsterdam: Elsevier, 2013(1): 344-365.

[12] YU J Y, WANG J H, WANG S G, et al. Conductivity evolution in propped fractures during reservoir drawdown[J]. Rock Mechanics and Rock Engineering, 2022, 55(6): 3583-3597.

[13] PATWARDHAN S D. Shale gas productivity: a geo-chemical diagenesis perspective[C]//Proceedings-SPE Annual Technical Conference and Exhibition, Amsterdam: Elsevier, 2015: 6860-6878.

[14] Interaational Organization for Standardization. Measurement of properties of proppants used in hydraulic fracturing and gravel-packing operations: ISO 13503-2—2006[S]. Switzerland: International Organization for Standardization, 2006: 21-23.

[15] 国家能源局. 水力压裂和砾石充填作业用支撑剂性能测试方法: SY/T 5108—2014[S]. 北京: 石油工业出版社, 2015.

[16] 邱镁钫, 张青艳, 郑宇轩. 氧化铝陶瓷压缩破坏过程离散元数值模拟[J]. 硅酸盐通报, 2022, 41(9): 3296-3303.

[17] 付绿平, 黄 奥, 顾华志, 等. 纳米氧化铝超塑性及其对轻量刚玉材料微结构的影响[J]. 陶瓷学报, 2018, 39(1): 20-23.

[18] 郭会师, 陈文亮, 李文凤, 等. 烧结温度对莫来石多孔陶瓷结构与性能的影响[J]. 耐火材料, 2023, 57(1): 10-14.

[19] 梁天成, 严玉忠, 蒙传幼, 等. 水力压裂用支撑剂破碎率的影响因素分析[J]. 重庆科技学院学报(自然科学版), 2021, 23(3): 10-14+44.

[20] 王丽萍, 郭昭华, 池君洲, 等. 氧化铝多用途开发研究进展[J]. 无机盐工业, 2015, 47(6): 11-15+62.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。