摘要:固态照明作为第四代照明光源因其高效、环保的优势在近30年来得到了飞速发展,广泛应用于各种场景(例如汽车大灯、投影显示、工业生产和远距离照明)。而大功率、高亮度的白色发光二极管(W-LED)及激光照明技术对颜色转换材料的服役稳定性提出了新的要求,荧光陶瓷以其能承受高功率激发密度的独特优势应运而生。本文综合评述了固态照明/显示用荧光陶瓷的最新研究进展,阐明了光源的评估标准,总结了白光及几种单色发光荧光陶瓷在大功率照明和投影显示领域的发展和应用。并阐述了荧光陶瓷中光提取效率、显色指数(CRI)和相关色温(CCT)的提升策略,讨论了激光照明中的发光饱和与发光均匀性问题。最后对荧光陶瓷在固态照明/显示应用中的前景和挑战进行了展望。

关键词:颜色转换; 荧光陶瓷; 高发光效率; 高发光品质

1 引言

照明技术的进步始终伴随着人类社会的发展[1]。从最原始的取火照明,到爱迪生发明白炽灯,再到上世纪开始的第三代光源荧光灯[2],人类的照明技术不断进步。由于传统的照明方式往往存在着高污染、高能耗、低效率、短寿命及不环保等种种弊端,固态照明(SSL)技术以其环境友好、节约能源的特性正在现代工业世界中逐渐普及[3-5]。本世纪初,随着蓝光发光二极管(Light-emitting-diode,LED)技术的逐渐成熟,人们利用氮化镓(GaN)基蓝光LED作为基础光源,结合黄色荧光粉制成了荧光转换型白光LED,随后该方案得到了快速发展。但受限于LED存在的 “效率下降”以及光学扩展量(Etendue)大的问题,自1999年蓝光半导体激光器(Laser diodes,LD)诞生以来,基于LD的激光白光光源作为一种新型的固态照明器件,其以可视光距离远、颜色稳定性好[6]、高亮度、小尺寸、光学扩展量小的优势[7-10],逐渐取代LED成为未来工业照明和道路照明的发展方向。

随着新一代光源照明技术的快速发展,汞灯等传统光源在背光显示和投影行业的应用也受到了强烈的冲击。近年来,红绿蓝三基色激光开始被用作投影显示光源,与传统的灯泡光源相比,亮度有很大提升。同时激光显示技术还具备高分辨率等优良特征,可实现完美的色彩还原[11-13]。但由于激光是相干光源,使用红绿蓝三色激光作为光源的投影显示系统的显示画面会存在严重的散斑问题[14-15]。此外,三基色激光中绿激光技术不成熟,存在成本较高、效率较低等问题,这些都限制了三基色激光作为光源在投影显示领域的应用。为解决三基色激光作为投影显示光源的缺点,深圳光峰科技股份有限公司首先提出荧光激光光源的概念,该光源使用激光作为激发源激发荧光材料,将激光的高亮度和较小的光学扩展量与荧光的高光效和无散斑的优点相结合,是一种颠覆性的新品类光源,极大地推动了投影显示技术的发展[16]。以目前红绿激光器发展的趋势来看,未来10年内蓝光激光器作为激发光源应用于激光激发显示技术,仍然是行业发展的主流方向[17-18]。由荧光转换近紫外光或蓝光LD,可以产生高亮度、低成本、无斑点噪声的白光[19-28],广泛应用于各商业显示领域,如激光电视、电影放映机和高端家庭影院等。因此,开发和研究应用于激光激发荧光体显示(LPD)技术的荧光转换材料具有广泛的应用前景。

目前市面上常见的荧光粉封装材料为硅胶或环氧树脂,导热性差(0.10.4 W·m-1·K-1),耐热性差(低于150 ℃)[29-31]。为了解决这一问题,人们研究了许多新型荧光转换材料,如玻璃[32-41]、玻璃陶瓷[42-50]、玻璃荧光体(PiG)[51-72]、单晶[73-83]等。其中PiG由于制备工艺简单、荧光粉含量易于调节、烧结温度较低,被认为是一种很有前途的替代材料。PiG荧光玻璃主要有两种制备方法:(1)低熔点玻璃复合荧光粉[84];(2)SPS固相烧结介孔氧化硅粉体复合荧光粉[85-86]。对于传统玻璃复合荧光粉制备方法,熔融玻璃的高温会使嵌入的荧光粉变质,在熔体淬火过程中遭受热损伤,从而导致转换效率的损失。具有多价金属离子的玻璃呈现出高可见光吸收和较低的发光效率,此外,嵌入的不稳定性荧光粉会导致实际复合物浓度不准确,这阻碍了PiG在WLED的实际应用。而SPS固相烧结介孔氧化硅粉体复合荧光粉作为PiG合成的一种新的技术路线,可以保护内部荧光粉免受化学反应和热损伤,很好地保留了嵌入的荧光粉的原始发射特性,且浓度调节比较便利。

但是,由于PiG中荧光粉含量较低,稀土发光中心的数量有限,导致PiG的蓝光吸收率比较低,且存在导热系数低、耐热性差等问题。当激发功率密度超过1.0 W/mm2,由于热猝灭效应或发光饱和的影响,PiG荧光转换材料的光通量逐渐减少[87-88],不适合作为高功率密度二极管泵浦的荧光转换材料。而荧光陶瓷具有较高的吸收系数和折射率,且其透明性好、硬度高、耐腐蚀、耐高温,制作工艺简单、生产成本低,可以大批量生产;掺杂浓度易于控制,Ce3+掺杂在陶瓷中能比较均匀的分布。并且具有以下优点:(1)荧光陶瓷颜色转换器具有更小的光谱位移和高色彩稳定性;(2)在高通量激光辐射下和热冲击下具有更好的热稳定性;(3)通过调节第二相可以控制折射率,严格控制散射和吸收过程。因此,具有高导热系数、良好热猝灭性能的荧光陶瓷是最有前景的大功率照明/显示用荧光转换材料。

2 照明/显示用荧光陶瓷

2.1 白光LED/LD的实现方法

利用LED/LD器件实现白光照明主要有3种方法:三基色芯片组合发光型白光LED/LD、紫外光转换以及蓝光芯片激发黄色荧光粉。

三基色芯片组合发光型白光LED/LD:将红绿蓝(RGB)三基色LED/LD芯片组合到一起,调节各颜色发光强度配比,混色实现白光输出。目前这种技术多用于屏幕背光显示,其优点是色彩可调节,显色性极好(CRI>95)[89],能量散耗低,发光效率高。缺点是结构复杂,成本高,且存在高能激光泄漏的安全问题。

紫外光转换的方法:以紫光LED/LD作为基础光源激发红、绿、蓝三种颜色的荧光材料,通过荧光转换得到白光。这种制备方法具有成本低、显色性好的优点。但由于采用的是下转换,导致器件的整体光效较低,且有可能产生紫外污染。

蓝光芯片激发黄色荧光体:以蓝光LED/LD激发黄色荧光体发出黄光,与透过的蓝光混合形成白光。这种方式因具有成本较低、工艺简单、转换效率高、且不会造成紫外辐射污染的优势而占据了市场主导地位,是目前制作白光LED/LD的主要方向。

2.2 固态照明的主要性能参数

2.2.1 色坐标

1931年,国际照明委员会(CIE)根据人眼对照明光源各波长的感光能力,对不同光色以数学量化的方式,通过坐标系变换在一个直角坐标系中绘制出一幅马蹄形区域图,即CIE色度图,用色坐标(x,y)描述光源的颜色。标准白光光源的色坐标x的范围在0.290.32之间,y的范围在0.290.35之间[90]。

2.2.2 相关色温

当光源发射出的光色和某一温度下的黑体辐射的光色相一致时,对应的黑体的温度称为光源的色温。不同温度下的黑体辐射在色度图内对应有一条弧线,称为黑体曲线。实际上,绝大多数照明光源的色度坐标并不在黑体辐射线上,因此将与某一光源的色度坐标点相距最近的黑体的绝对温度定义为该光源的相关色温(CCT),单位为K。

2.2.3 显色指数

光源使被照射物体呈现出其真实颜色的程度称为该光源的显色性,显色指数(CRI)是光源显色性的量化表示。显色指数是一种无单位指数,用于测量光源与具有相同色温下的参考光(白炽灯或日光)相比时准确呈现其所有光谱频率的能力。显色指数是评价照明光源的重要品质标准,选用具有宽带发射光谱的荧光材料可获得比较高的显色指数。

2.2.4 流明效率

流明效率是指光源发出的光通量与辐射通量之比,单位:流明/瓦(lm/W)。其中,光通量反映了光源对人眼视觉刺激的强度,单位为流明(lm)。流明效率和显色指数之间通常存在一种相互限制的关系,需要通过合适的调控以实现照明光源的平衡。

2.3 荧光陶瓷

2.3.1 黄光发射YAG∶Ce

YAG∶Ce荧光陶瓷作为白光LED的彩色转换器已被广泛研究,而单一YAG∶Ce荧光陶瓷的光谱较窄,缺少红光成分,得到的光源往往色温较高、显指低。对YAG∶Ce荧光陶瓷进行光谱调控、引入红光成分已有很多研究。2015年,韩国成均馆大学将YAG∶Ce荧光陶瓷板与红色荧光粉层相结合,在蓝光LED激发下,获得了CRI值为82, CCT为3 952 K的暖白光[91]。中国科学院上海光学精密机械研究所制备了白光LED用YAG∶Ce/YAG∶Cr复合荧光陶瓷,CCT为4 905 K,最大发光效率为76 lm/W。通过控制Cr3+含量和陶瓷厚度,所制备的YAG∶0.1%Ce,0.3%Cr透明陶瓷的CCT为4 329 K,与市售白光LED相当[92]。中国科学院上海硅酸盐研究所设计了一种双层复合结构YAG∶Ce/(Gd,Y)AG∶Ce荧光陶瓷,获得了CCT可调(3 1003 600 K)的白光LED,发光效率达到109.9 lm/W[93]。中国科学院宁波材料技术与工程研究所采用固相反应-真空烧结法制备了发光效率达89.3 lm/W、CRI接近80的YAG∶Ce,Pr,Cr透明陶瓷。Cr3+和Pr3+的掺入将YAG∶Ce透明陶瓷的光谱扩展至500~750 nm范围[94]。中国科学院福建物质结构研究所先后通过凝胶注法[95]和固相反应结合真空烧结法[96]制备了YAG∶Ce,Mn透明陶瓷,Mn2+-Si4+对可补偿宽的橙红色和红色光谱分量(590,745 nm处发射峰),得到3 723 K低CCT、发光效率为96.54 lm/W的暖白光发射。中国科学院宁波材料技术与工程研究所首次采用真空烧结法制备了Y3MgxA5-2xSixO12∶Ce透明陶瓷,通过[Mg2+]-(Si4+)双取代[Al3+]-(Al3+)导致YAG晶格常数增大,发射带红移,实现了从533~598 nm的宽范围光谱调节,结合蓝光LED获得了95 lm/W的高光效及 3 762 K的低CCT[97]。

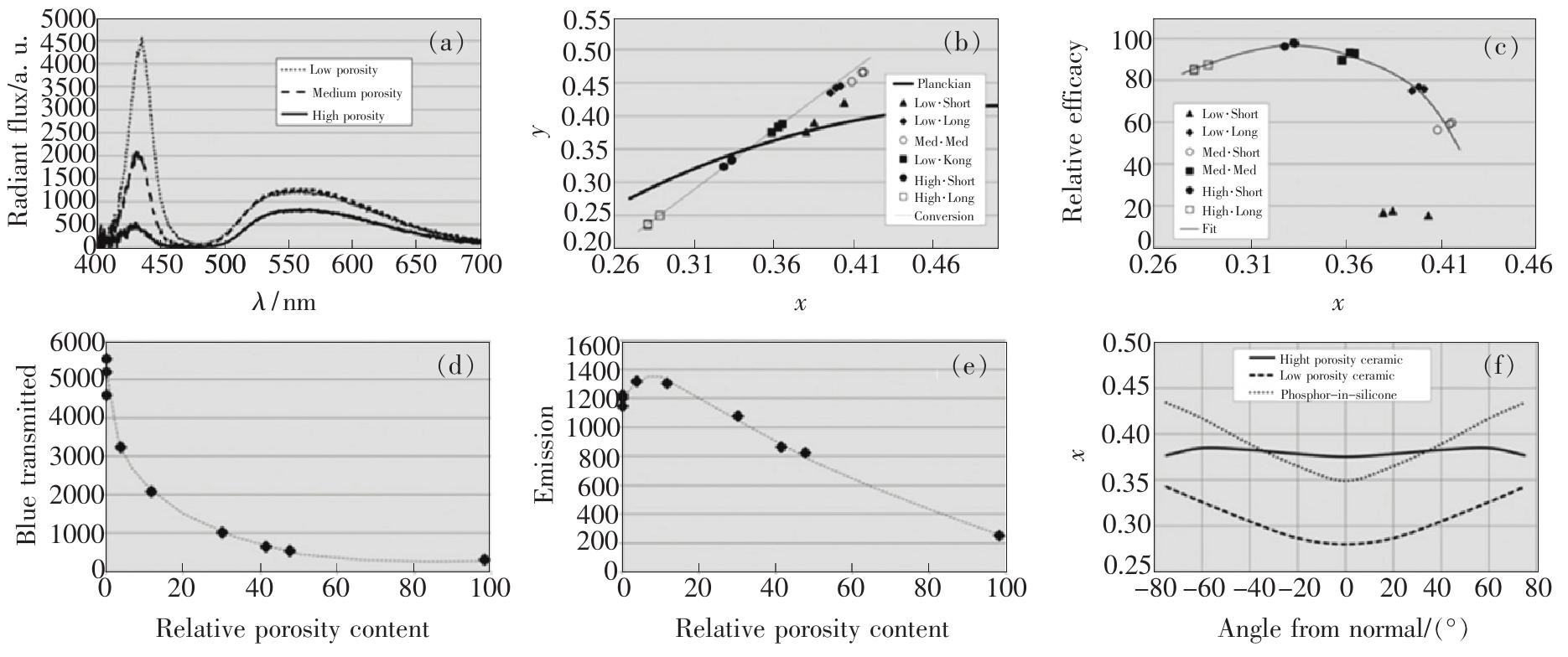

德国欧司朗公司对LED照明用荧光陶瓷内气孔率对发光的影响做了详细研究[98]。通过控制荧光陶瓷内散射和吸收系数、厚度以及通过转换器的所有角度的光路长度,可实现发光蓝/黄比的调控,进而改变器件的发射颜色。欧司朗的研究表明,通过控制烧结条件,不同孔隙率的陶瓷可得到不同的蓝黄发射比,如图1(a)所示。色坐标和发射亮度也随孔隙率变化。如图1(b)所示,低温短时烧结、孔隙率最高的样品的色坐标偏离了LED主波长和陶瓷转换主波长之间的转换线。随着烧结的进行,陶瓷孔隙率降低,色坐标首先向上移动到转换线,然后逐渐地移动到更蓝的位置。如图1(c)所示,高孔隙率的样品显示出低亮度,这是由于散射多的样品中存在强的重吸收,这导致在发光光谱的短波侧丢失光子,从而导致整体发光效率较低和红移(较高的色角偏移Cx值)。随着孔隙率降低,发光效率先增加达到峰值,然后随着发光颜色变蓝而降低。图1(d)、(e)显示,随着孔隙率增大,蓝光透射降低,黄光发射最初增加,达到峰值,然后持续减少。这是由于在孔隙率最低时,蓝光吸收少导致黄光发射比较低。随着孔隙率增大,散射增强,更多的蓝光被吸收,黄光发射变强。而高孔隙率的陶瓷中存在蓝光和黄光的高度后向散射以及内腔损失,因此发光最弱。陶瓷内孔隙率还影响了发光的颜色均匀性。如图1(f)所示,高孔隙率陶瓷样品的Cx值几乎不随测量角度改变,而低孔隙率的陶瓷随着观察角度增加,颜色变黄。视角变化时发光颜色的变化归因于LED转换器中从正常角度到大角度的光路长度差异。高孔隙率陶瓷可通过气孔散射增加蓝光的光路长度,可以减小这种光路长度差,从而获得更均匀的光源。

图1(a)不同孔隙率的Ce掺杂稀土石榴石陶瓷的光谱;(b)不同条件下烧结的荧光陶瓷的CIE(1931)色坐标;(c)不同条件下烧结的荧光陶瓷的效率与色坐标(CIE 1931 Cx值)的函数;Ce掺杂石榴石陶瓷转换器的蓝光透射(d)和荧光发射峰值(e)随孔隙率的变化;(f)色角偏移(CIE 1931 Cx值)相对于视角的函数,0°垂直于转换器-LED组件表面[98]。

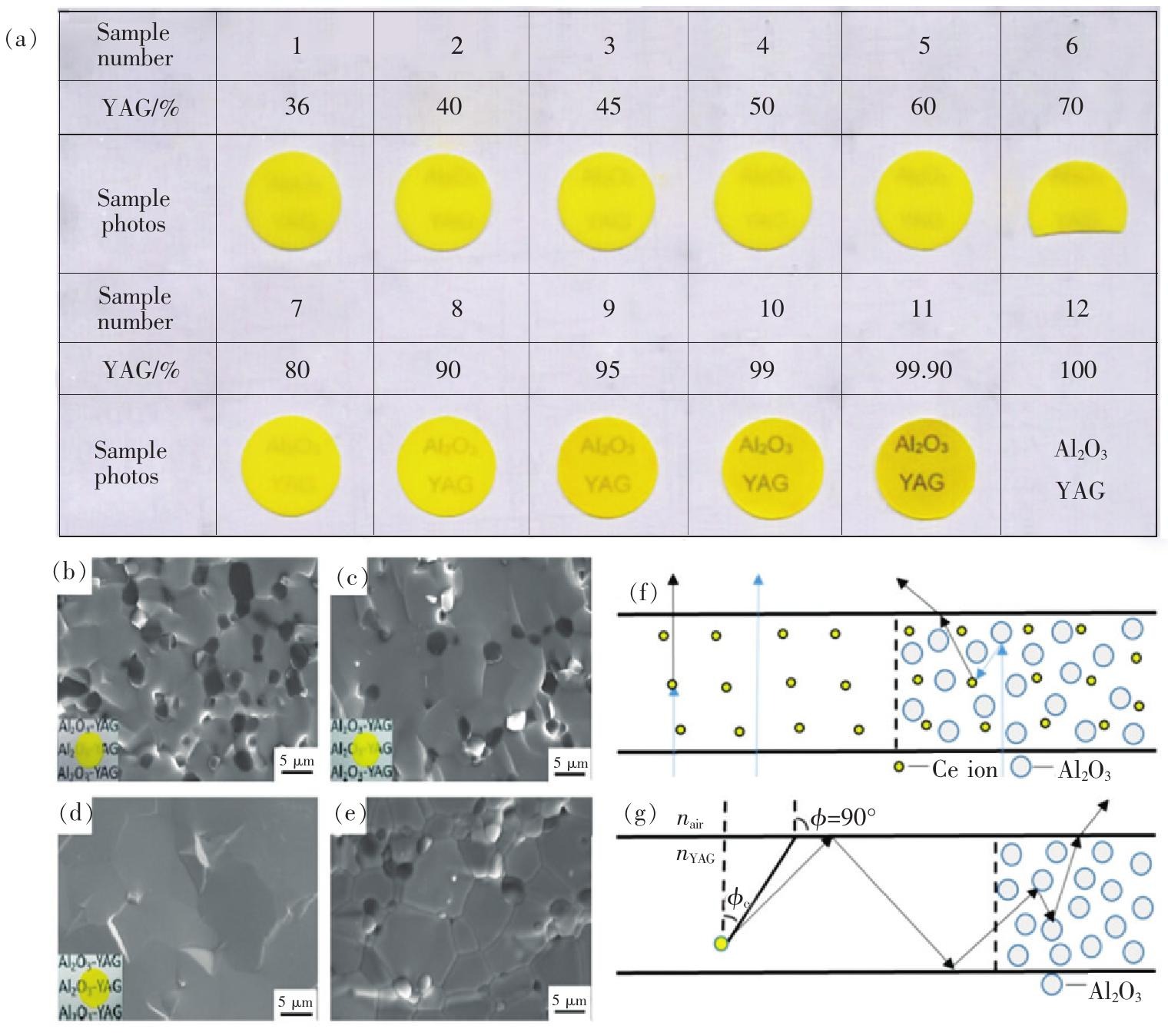

除气孔外,在陶瓷中引入Al2O3第二相也有研究。中国科学院上海光学精密机械研究所制备了Al2O3-YAG∶Ce半透明复合荧光陶瓷,并研究了复合陶瓷中Al2O3第二相对白光 LED 发光效率的影响[99]。如图2(a)所示,Al2O3的引入降低了复合荧光陶瓷的透明度。从图2(b)(e)可以看出,Al2O3(23 μm)小颗粒弥散分布在 YAG∶Ce(515 μm)基质中。如图2(g)所示,在YAG∶Ce中引入适量Al2O3(10%)可优化入射蓝光在荧光陶瓷中的传播路径,增加被发光中心吸收的概率,提高其输出光通量和发光效率。在150 mA的驱动电流下,复合荧光陶瓷封装得到的白光 LED 最佳光效达到95 lm/W,YAG∶Ce透明荧光陶瓷仅为 60 lm/W。

图2(a)不同 Al2O3 添加量制备得到的 Al2O3-YAG∶Ce复合荧光陶瓷;(b)(e)不同Al2O3-YAG∶Ce和Ce/Y量比的Al2O3-YAG∶Ce荧光陶瓷表面热腐蚀后的形貌照片;入射蓝光在纯相的YAG∶Ce(f)和Al2O3-YAG∶Ce复合材料(g)中的直线传播、吸收以及被转换为黄光的过程(入射蓝光在YAG∶Ce基质中发生全反射的临界角为33°)[99]。

此外,该研究团队还制备了MgAl2O4-YAG∶Ce复合荧光陶瓷,并将其与蓝光LED芯片封装实现白光LED[100]。MgAl2O4作为第二相,对YAG∶Ce的晶粒尺寸进行了调控,优化了复合荧光陶瓷的微观结构,当MgAl2O4和YAG∶Ce的体积比为 0.07时,两者的晶粒尺寸分别为1.8 μm和4.4 μm。在150 mA的驱动电流下,复合荧光陶瓷封装获得了色温为5 000 K、流明效率达99 lm/W的白光LED。

除了Al2O3 、MgAl2O4外,江苏师范大学探索了CaF2作为基质的可行性,通过热压法在700 ℃制备得到CaF2-YAG∶Ce半透明复相荧光陶瓷[101]。虽然 CaF2的热导率不及Al2O3,但其在制备上存在一定优势。

现有荧光陶瓷(PiCs)中过多的光散射会导致巨大的荧光转换光损耗,降低了 PiCs颜色转换器的发光效率。东华大学以介孔羟基磷灰石(HA)纳米棒和YAG∶Ce荧光粉为原料,在850 ℃条件下SPS制备了HA-YAG∶Ce复合荧光陶瓷[102]。通过在荧光陶瓷中引入纳米波片结构以消除HA 晶界双折射引起的光散射,获得了高透过率(在可见光范围内的透光率大于88%)。且发现控制HA的晶粒尺寸能增加入射蓝光的瑞利-米氏散射,如图3(d)所示,这有助于将一部分激发光偏转到荧光粉颗粒的背面,提高了入射光的转换效率。如图3(b)所示,HA基质与YAG荧光粉折射率的良好匹配使得HA-YAG∶Ce复合荧光陶瓷保留了原始荧光粉量子产率的90%(原始荧光体和HA-YAG∶Ce陶瓷的EQE分别为71.7%和66.3%),封装的WLEDs的发光效率为170 lm/W,相关色温低于4 500 K,色纯度为90%。

图3(a)不同质量比的HA-YAG∶Ce样品的照片,从左到右分别为3%、5%、8%和10%(厚度为1 mm),3%HA-YAG∶Ce样品的2D(左下)和3D(右下)激光扫描共聚焦图像(比例尺,100 μm);(b)不同荧光粉含量的HA-YAG∶Ce样品与PiS样品的内量子效率;(c)荧光陶瓷复合材料中的光传播路径,Pi代表嵌入的荧光体,Bi代表内部的蓝光传播路径;(d)纳米晶体基质中瑞利散射示意图[102]。

透明荧光陶瓷的制备通常需要在高温、长时间下真空烧结,并且由于陶瓷的脆性难以后续加工成需要的形状,因此很大程度上依赖于成型/烧结设备和模具。东北大学通过在透明的蓝宝石衬底上涂覆LRH(层状稀土氢氧化物)纳米片,利于蓝宝石衬底与LRH的界面反应,在无需真空条件下低温共烧制备了YAG∶Ce透明陶瓷膜[103]。所制得的透明陶瓷膜具有97%的高透光率,且可根据工业和民用需求灵活设计出各种形状的荧光陶瓷。

YAG∶Ce陶瓷的厚度与Ce掺杂浓度对WLED性能的影响也得到广泛研究。德国弗劳恩霍夫陶瓷研究所制备了最佳Ce掺杂量为0.5%、厚度为0.8 mm的YAG∶Ce陶瓷,最高光通量为276 lm,效率为76.6 lm/W。发现Ce掺杂浓度和样品厚度增加时,透射蓝光强度降低[104]。因此,WLED的色坐标会随着激活剂的含量和转换器的厚度而发生强烈的变化。中国科学院上海硅酸盐研究所通过改变YAG∶Ce透明陶瓷的厚度,可以将与LED组装后的色坐标从冷白光区调整到暖白光区,发现厚度较高的YAG∶Ce透明陶瓷的表面工作温度比商用白光LED更低[105]。中国科学院上海硅酸盐研究所发现通过改变Ce3+浓度和样品厚度,可以将LED器件的色坐标调整为白光区域。随着Ce3+掺杂浓度和样品厚度的降低,LED器件的显色指数(CRI)也随之升高。同时,Ce3+浓度对CRI的影响比样品厚度的影响更显著[106]。此外,中国科学院上海硅酸盐研究所研究了YAG∶Ce陶瓷的厚度和表面粗糙度对发光性能的影响[107]。发现陶瓷表面存在一定粗糙度可有效提高原型器件的发光性能,其中用粗糙度为322.86 nm的YAG∶Ce透明陶瓷组装的原型器件分别获得了93.6 lm/W(蓝光LED激发)和178.5 lm/W(蓝光LD激发)的高光电转换效率。

然而,由于较高的工作电流,YAG∶Ce荧光体在白光LED中显示出与热猝灭相关的问题。因此由于热猝灭导致效率骤降问题,YAG∶Ce荧光体在大功率LED中的应用比较困难。而激光二极管的输出功率和外部量子效率(EQE)随工作电流线性增加,保持了激光发射峰的颜色稳定性。且YAG∶Ce荧光陶瓷具有适合蓝光激发、效率高等诸多优点。因此,通过与蓝光LD结合,YAG∶Ce荧光陶瓷成为激光照明中的研究热点,并得到快速的发展[108]。

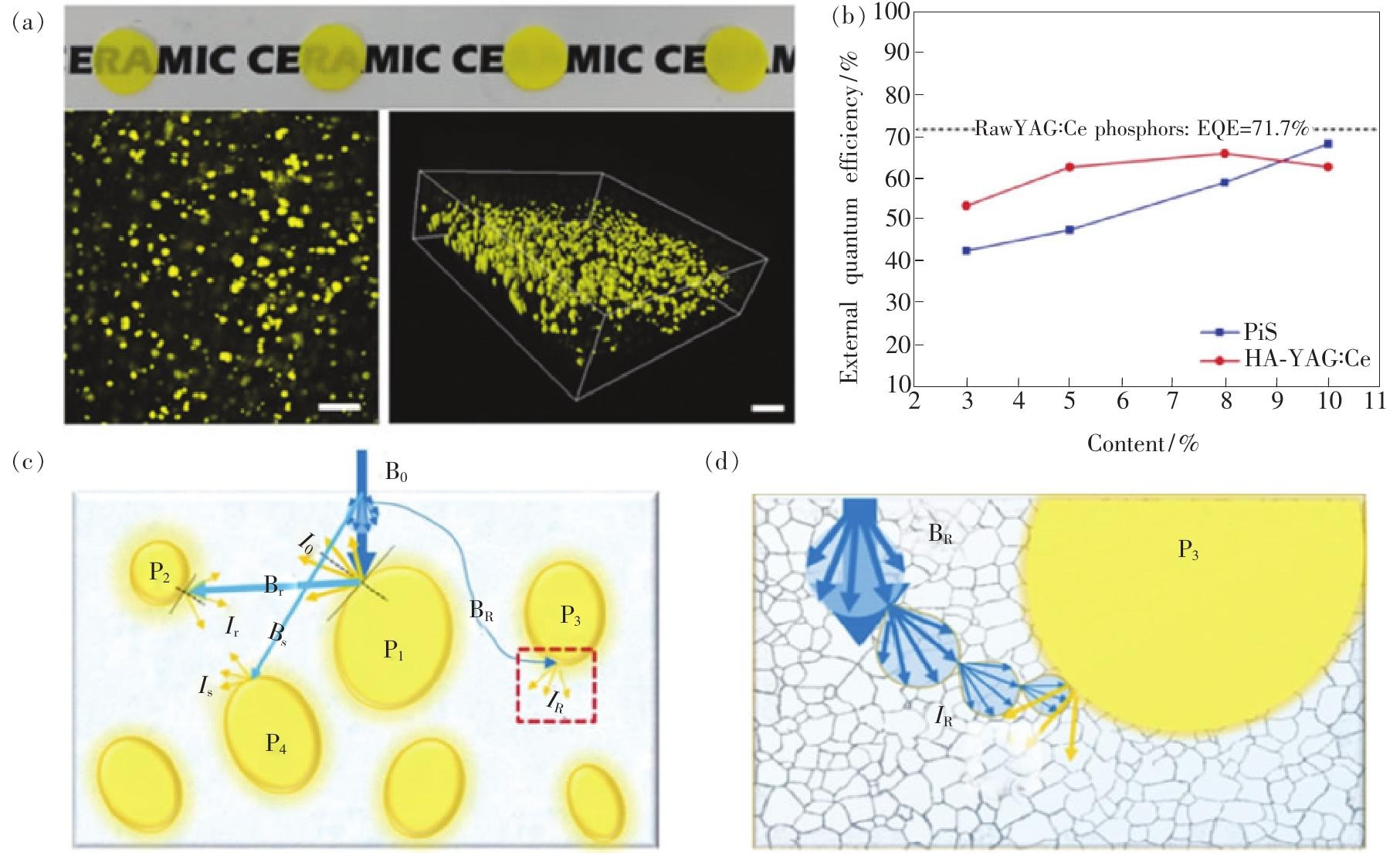

韩国成均馆大学首次提出将荧光陶瓷应用于大功率激光驱动汽车大灯照明[109],分别对纳米级和微米级原料粉末制备的YAG∶Ce陶瓷的发光性能进行了对比研究。 如图4(a)、(b)所示,利用纳米粉制备的荧光陶瓷的饱和功率密度、光通量和转换效率远高于微米粉。比较了在445 nm蓝色激光二极管下Ce3+浓度对光通量的影响。如图4(c)所示,Ce3+含量为0.5%的YAG∶Ce荧光陶瓷光通量最高,饱和功率密度为19.1 W/mm2,获得光通量高达2 733 lm/mm2(1 424.6 lm)。而由于热活化引起的浓度猝灭,当Ce3+掺杂浓度为1.0%时,猝灭功率密度降低到15.0 W/mm2。如图4(d)所示,当蓝光入射功率为19.1 W/mm2时,由于热猝灭效应,转换效率从218 lm/W急剧下降到120 lm/W。

图4YAG∶Ce荧光陶瓷在蓝色激光二极管作用下的发光性能:(a)发射特性,(b)转换效率;在蓝色激光二极管作用下,随着Ce3+离子浓度的增加,YAG∶Ce荧光陶瓷的发光性能:(c)发射特性,(d)转换效率[109]。

中国科学院宁波材料技术与工程研究所通过使用纳米级原料,在真空环境中制备了YAG∶Ce透明荧光陶瓷。在空气中进一步退火消除氧空位并控制缺陷后,发光性能得到了大幅改善,从蓝光LD到白光的转换效率提高到55%,Y2.995Mg0.005-Al4.99Si0.05O12∶0.005Ce陶瓷的发光效率达到223 lm/W,这是目前报道的LD照明的最佳结果[110]。

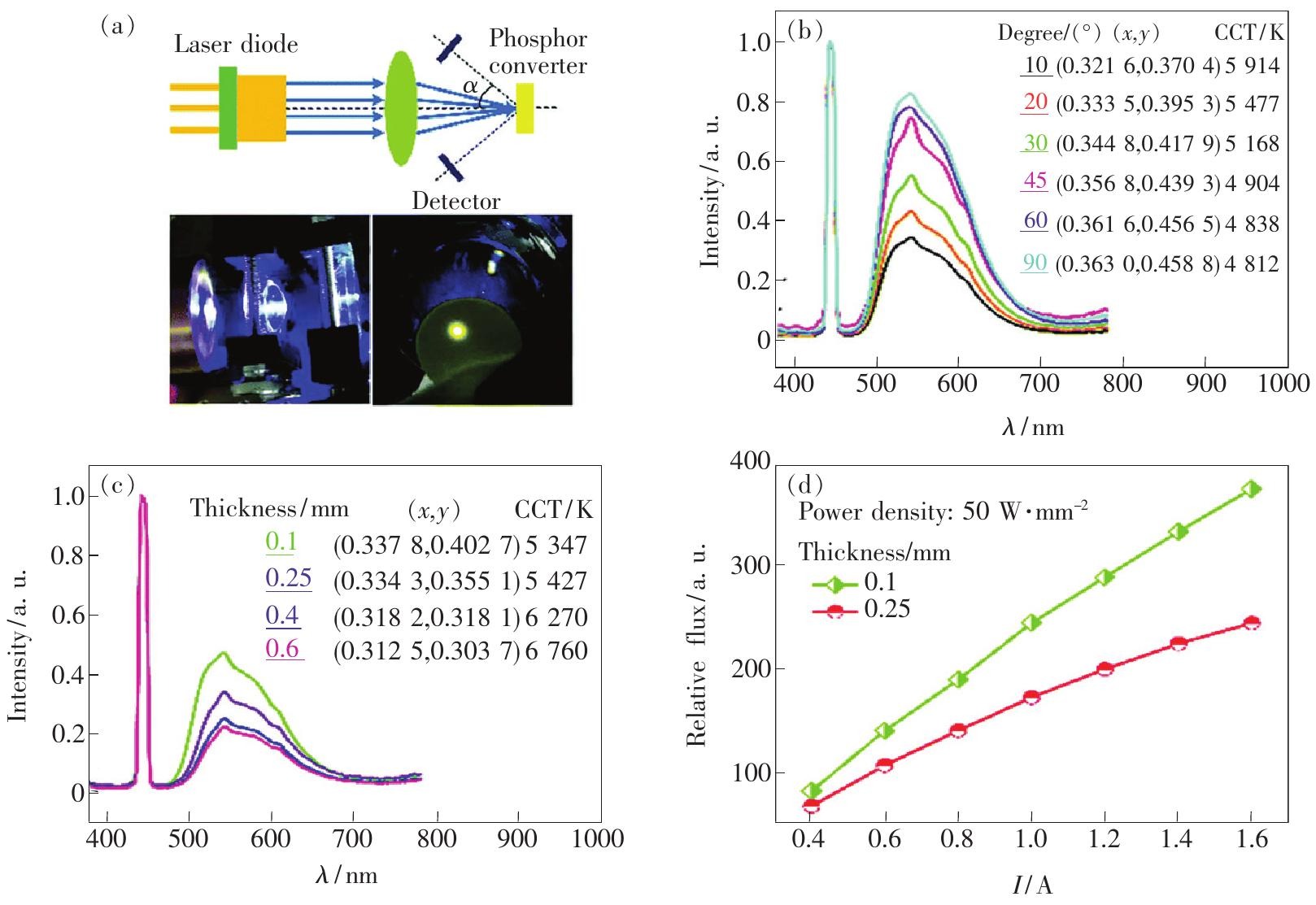

为了应对高功率密度激光激发下的热猝灭问题,需要进一步提高YAG∶Ce陶瓷的导热率,以增强器件的热猝灭性能。中国科学院上海硅酸盐研究所和日本国立材料研究所设计了复合结构的Al2O3-YAG∶Ce荧光陶瓷,其中黄色发光的YAG∶Ce颗粒嵌入在具有高导热性的Al2O3基体中[111]。YAG的热导率通常为914 W·m-1·K-1,而Al2O3在室温下的热导率较高,为3235 W·m-1·K-1[112-114]。此外,Al2O3和YAG具有相似的热膨胀系数(Al2O3:8.4×10-6 K-1,YAG:8.0×10-6 K-1)[115-116],不会造成机械接触或界面分离,因此Al2O3和YAG可以有效复合,提升YAG陶瓷的导热性能。采用放电等离子烧结技术(SPS)制备的复相陶瓷的热导率高达18.5 W·m-1·K-1,热稳定性显著提高(200 ℃仅降低8%)。如图5(d)所示,在445 nm蓝光LD激发下,即使在50 W/mm2的高功率密度下,荧光陶瓷也没有表现出发光饱和。

图5(a)反射模式下,探测角可调的光学测试系统;不同条件下陶瓷的光学特性:(b)不同检测角度(10°90°)、固定厚度为0.1 mm,(c)不同厚度(0.10.6 mm)、固定检测角度10°;(d)两种不同厚度的荧光陶瓷在50 W·mm-2高功率密度下的发光饱和度评价[111]。

进一步研究发现,通过改变不同的陶瓷厚度和不同的探测器角度,可获得不同混合比例的蓝光和黄光,以调节白光的色温和色坐标。如图5(a)所示,将Al2O3-YAG∶Ce荧光陶瓷与铝制散热器组成器件,结合一组蓝色激光进行测试。以厚度为0.1 mm的陶瓷为例,如图5(b)所示,当角度从10°增加到90°时,黄光的含量单调增加,产生的白光的色坐标由(0.321 6,0.370 4)逐渐偏移到(0.363 0,0.458 8),色温相应地从5 914 K降到4 812 K。如图5(c)所示,固定检测角度为10°,当厚度从0.6 mm减小到0.1 mm时,白光的色坐标由(0.312 5,0.303 7)移动到(0.337 8,0.402 7),色温从6 760 K降低至5 347 K。

由于YAG∶Ce(n=1.82)与空气(n=1)间较大的折射率差值,蓝光LD激发出的转换光受内全反射效应影响向两侧发射,导致白光均匀性和发光质量的恶化,即所谓的“黄圈效应”。韩国成均馆大学研究了Al2O3含量对白光均匀性的影响[117]。发现Al2O3作为第二相可消除白光光斑不均匀的问题,最佳第二相Al2O3含量为60%,Ce掺杂浓度为1.0%,Al2O3-YAG∶Ce复合陶瓷的发光效率为770 lm/mm2,色坐标接近白光(0.318,0.340)

2.3.2 绿光发射荧光陶瓷

2.3.2.1 LuAG∶Ce荧光陶瓷

LuAG∶Ce荧光陶瓷具有低热猝灭、高热导率和高量子效率(>90%),非常适合用作高功率密度泵浦的照明与显示。而具有宽色域、超高亮度和长寿命的激光光源(LLS)在大屏幕投影和显示器等应用中独具优势;获得LLS的最有效方法之一是使用激光远程激活荧光体(LARP)技术,因为人眼对绿光比红光和蓝光更敏感,所以提高绿光强度是提高显示器整体亮度的最有效方法。LuAG∶Ce荧光陶瓷是作为蓝光LD泵浦绿色荧光体的很有前景的候选材料。

韩国成均馆大学制备了大功率白光LED用LuAG∶Ce荧光陶瓷。 研究发现添加5%的MgO作烧结助剂烧结的荧光陶瓷的热稳定性较好,CCT随厚度的增加而减小[118]。随后又在LuAG∶Ce荧光陶瓷中添加不同量的AlN和Al2O3作为烧结助剂。加入AlN后,随着AlN用量的增加,材料的光学和热性能逐渐恶化。然而,加入Al2O3的LuAG∶Ce荧光陶瓷提高了热稳定性,但其光学性能受到了负面影响[119]。韩国国民大学和江苏师范大学合作制备了白光LED用LuAG∶Ce绿光发射透明荧光陶瓷。通过在LuAG∶Ce3+荧光陶瓷的上方覆盖一层二维的SiNx光子晶体,将(Sr,Ca)AlSiN3∶Eu2+红色荧光粉薄膜置于LuAG∶Ce3+荧光陶瓷的正下方,并结合蓝光LED封装。增强了荧光陶瓷的CRI和特殊CRI(R9);增加了红光发射成分,降低了相关色温。在350 mA的输入电流下,封装得到白光LED的显色指数高达94,相关色温为4 450 K,流明效率为71.1 lm/W[120]。长春理工大学采用固相烧结法制备了透明LuAG∶Ce陶瓷,对不同温度烧结和空气退火后的LuAG∶Ce陶瓷的直线光学透过率和吸收光谱进行了比较研究。与InGaN-GaN LED芯片结合获得最大CRI值为55.8,LE高达223.4 lm/W[121]。

此外,LuAG∶Ce陶瓷作为激光泵浦黄绿光发射荧光材料在激光显示技术(LDT)的应用得到了广泛研究。南京邮电大学采用固相烧结法制备了一种具有高发光效率和热稳定性的glass-in-LuAG (GIP)陶瓷[122]。采用经过特别设计的硼硅酸盐玻璃作为粘结剂的GIP陶瓷具有较高的导热系数(2.8 W·m-1·K-1,80 ℃)、热稳定性(Tg=711 ℃)和可靠性(300 ℃下100 h后,光通量仅下降0.5%)。采用455 nm蓝光二极管(4.5 W/mm2)泵浦GIP陶瓷,发光效率为205 lm/W。在17.1 W/mm2功率密度激励下,GIP陶瓷未达到发光饱和。中国科学院上海硅酸盐研究所通过激光泵浦LuAG∶Ce陶瓷获得了低展宽(6.1 mm2)的黄绿色固态光源,其光转换效率高达101.3 lm/W[123],适用于激光投影和内窥镜检查。在蓝光LD泵浦功率为15.2 W、激光工作电流为4.0 A下没有出现发光饱和。

河南理工大学研究了LuAG∶Ce半透明陶瓷作为大功率激光驱动照明的绿光发射转换器[124]。通过SPS烧结,使用LiF为烧结助剂,将LuAG∶Ce粉体制备成结构致密的荧光陶瓷。其热导率为6.3 W·m-1·K-1,可用作高流明密度激光照明光转换材料;在445 nm蓝光激发下,外量子效率为77%,发射主波长在523 nm处;当工作温度为220 ℃时,发光强度仅下降了4.1%;连续运行1 000 h后,发光强度仅下降了1.9%。在高功率密度的蓝光LD激发下,光通量高达472.0 lm,且未达到饱和,电光转换效率稳定在54.3%~56.6%,证实了其是一种具有低热猝灭和高热稳定性的光转换材料。

中国科学院上海硅酸盐研究所研究了气孔率对LuAG∶Ce陶瓷发光性能的影响[125]。如图6(a)所示,通过改变烧结温度控制陶瓷的孔隙率,导致不同程度的散射,可以有效地改变激发光的传播路径并被激活离子吸收实现光转换,提高了陶瓷的光提取效率。如图6(b)所示,荧光陶瓷热稳定性测试中,在450 K下发光强度较室温仅降低10%。从图6(c)可以看出,在1 650 ℃下真空烧结出孔隙率为2.88%的样品的发光效率超过200 lm/W,随着入射光功率的提高始终保持稳定。在LARP系统中应用时,陶瓷荧光轮的转换效率达到50.2%。

图6(a)气孔作为散射中心对LuAG∶Ce陶瓷内部光传播路径的影响;(b)不同温度下陶瓷的发光强度;(c)不同功率密度下陶瓷的发射光谱[125]。

2.3.2.2 其他绿光发射荧光陶瓷

华南理工大学报道了由溶胶-凝胶法合成的Eu2+掺杂Ba2Si3O8荧光陶瓷,具有300410 nm的宽激发波段,与紫外光LEDs很好地匹配[126]。在380 nm紫外光激发下,Ba1.93Eu0.07Si3O8荧光陶瓷呈现出以500 nm为中心的蓝绿色发射,半高宽为126 nm,色坐标(x=0.25,y=0.40)。

武汉大学以Mg0.21Al2.57O3.80N0.20∶0.03Mn2+(MgAlON∶Mn)粉末为原料,采用无压烧结结合热等静压工艺合成了一种新型的Mn2+活化绿光发射MgAlON透明荧光陶瓷[127]。陶瓷在800 nm处的紫外-可见区保持较高的透光率(高达82%),具有优异的热力学性能。在445 nm的光激发下,陶瓷在513 nm处表现出强烈的绿光发射。与粉末相比,MgAlON∶Mn荧光陶瓷表现出更高的绿色纯度、更高的内量子效率(47%)和更低的热猝灭。

上海科技大学报道了通过火花等离子烧结(SPS)制备尖晶石/Ba2SiO4∶Eu2+/尖晶石夹层结构的半透明荧光陶瓷材料,该材料具有良好的机械强度,在UV或蓝光LED/LD激发下,主发射峰位于506 nm处,室温下的导热系数为3.05 W·m-1·K-1[128]。

中国科学院宁波材料技术与工程研究所采用固相反应法结合两步烧结技术制备了一系列YAGG∶Ce透明陶瓷[129]。在Y3Al5O12∶Ce基体中引入Ga,实现了发射带从565 nm到515 nm的蓝移,在蓝光LED激发下可获得高质量的绿光。YAGG∶Ce荧光陶瓷在应用于彩色显示的高功率绿光LED中可能具有很大的前景。

2.3.3 蓝光:BaMgAl10O17∶Eu

美国加利福利亚大学的中村修二等[130]制备了用于大功率激光驱动应用的热稳定的BaMg-Al10O17∶Eu陶瓷。首先合成了高纯BaMgAl10O17∶Eu粉末,再经SPS烧结成热稳定的陶瓷。但制备的陶瓷相对密度仅为91.5%。BaMgAl10O17∶Eu陶瓷在紫外区有很强的吸收,在445 nm处有一个宽的发射带。对应的CIE1931坐标为(0.15,0.15)。所制备的陶瓷经过11s的紫外LD照射后,陶瓷表面温度仅达到70 ℃,而有机硅结合的BaMgAl10O17∶Eu荧光粉(PiS)表面温度超过360 ℃并碳化。显然,BaMgAl10O17∶Eu陶瓷热性能远高于荧光粉。 优异的散热性能使BaMgAl10O17∶Eu陶瓷可作为大功率激光驱动白光的蓝光发射元件。

2.3.4 红光发射荧光陶瓷

2.3.4.1 CaAlSiN3∶Eu荧光陶瓷

CaAlSiN3∶Eu2+荧光陶瓷在高显色或宽色域的激光照明和显示方面具有潜在的重要应用。然而,制备完全致密化的CaAlSiN3∶Eu陶瓷存在着诸多难题。 2015年,德国西门子公司[131]尝试采用无压烧结法在1 800 ℃下将商用的CaAlSiN3∶Eu红色荧光粉烧结为荧光陶瓷,得到荧光陶瓷的极限相对密度仅为80%。2016年,德国西门子公司[132]又尝试在YAG∶Ce陶瓷表面印刷一层CaAlSiN3∶Eu,再共烧制备出 YAG∶Ce/CaAlSiN3∶Eu层状复合荧光陶瓷,即使在二者之间添加一层 Si3N4 薄膜作为钝化层,仍然不能阻止界面化学反应的发生。

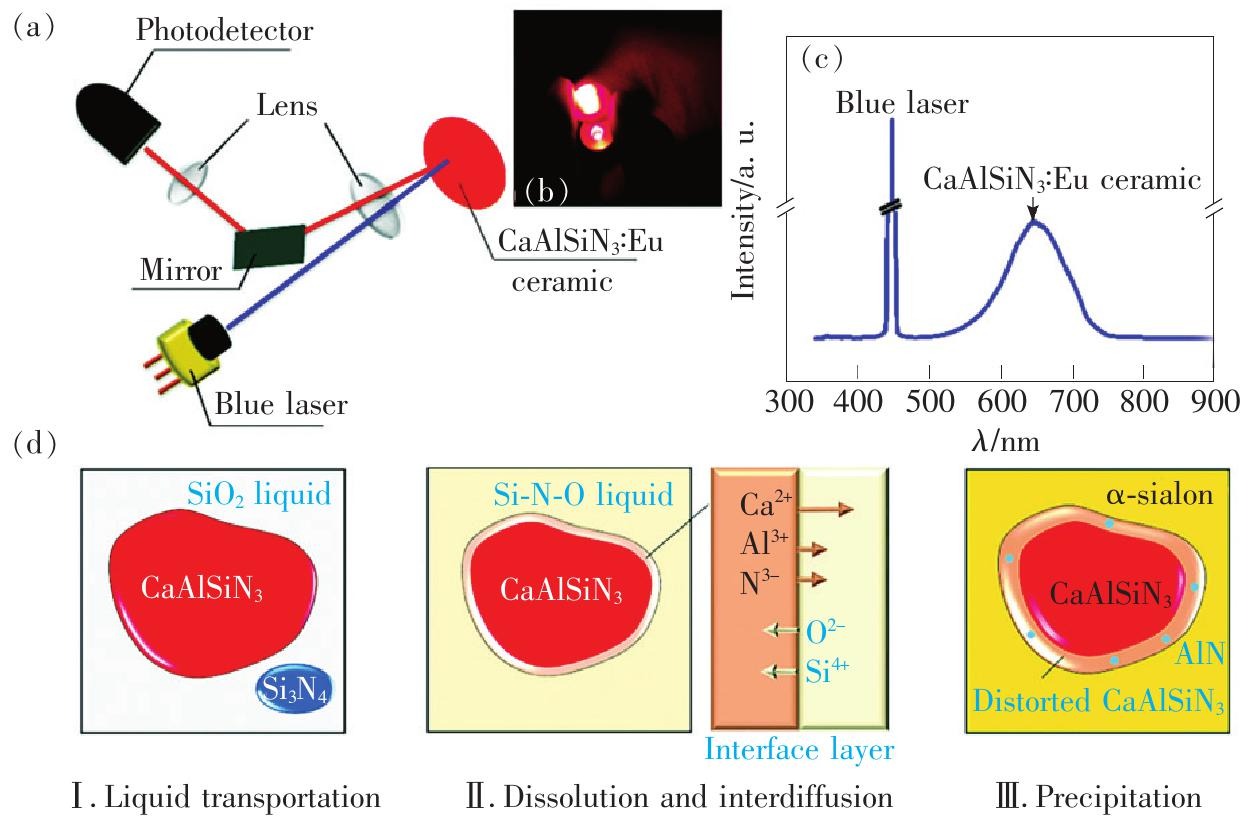

中国科学院上海硅酸盐研究所首次成功地使用Si3N4和SiO2作为烧结添加剂合成了具有复合微结构的半透明CaAlSiN3∶Eu陶瓷[133]。如图7(d)所示,具有核-壳结构的红色发光荧光颗粒均匀地嵌在不发光的α-sialon基体中。在450 nm蓝光LD激发下,荧光粉陶瓷显示出以655 nm为中心的预期强红色发射带,这是由于Eu2+的5d-4f电子跃迁产生的。当受到0.75 W/mm2的蓝色激光照射时,CaAlSiN3∶Eu2+陶瓷在热稳定性(较粉体增加15%)和热导率(4 W·m-1·K-1)方面优于相应的荧光粉。在450 nm蓝光激发下,其外部量子效率高达60%(粉体为87%),发光效率为10.6 lm/W。因此,在新兴的激光照明和显示技术中,半透明的CaAlSiN3∶Eu2+陶瓷有望成为潜在的红光颜色转换材料。

图7(a)CaAlSiN3∶Eu2+陶瓷发射模式下通过蓝光LD激发;(b)在蓝光照射下,荧光粉陶瓷发出强烈的红光;(c)蓝色激光通量密度为0.75 W/mm2,红色荧光粉陶瓷的发光效率为10.6 lm/W;(d)CaAlSiN3∶Eu2+陶瓷复合材料微观结构的形成过程[133]。

2.3.4.2 其他红光发射荧光陶瓷

中国人民大学通过高温固相反应法制备了一种新型的Pr3+掺杂Ba(Sn,Zr,Mg,Ta)O3 (BMT∶Pr3+) 透明荧光陶瓷,在650 nm处的直线透射率为59%[134]。2% BMT∶Pr3+陶瓷在447 nm蓝光的激发下可以发射650 nm的红光,与广泛使用的商业450 nm蓝光芯片相匹配。在温度达到380 K之前,其发光强度仍超过其室温强度的70%,说明其热稳定性良好。白光LED封装测试结果表明,荧光陶瓷的光电转换效率是粉末荧光粉的两倍。

上海科技大学报道了在氧气氛中烧结的Al2O3∶Mn4+,Mg2+红色发光荧光陶瓷,比在空气中烧结的陶瓷具有更高的透光率和更大的发光强度,能有效地受到紫外线和蓝光的激发,更适合LED应用[135]。在460 nm的激发下,0.5‰Mn4+和0.5‰Mg2+的陶瓷在678 nm处呈现出深红色的发射峰值。在395 nm紫外光的激发下,1 700 ℃烧结的Al2O3∶0.5‰Mn4+,0.5‰Mg2+荧光陶瓷的发射量子产率为46%。

中国科学院上海硅酸盐研究所采用固相反应法合成了Lu3Al5-x-yMnxMgyO12荧光陶瓷[136]。当Mg2+含量y≥0.04时,陶瓷达到了99%左右的相对密度,使陶瓷由不透明变为半透明。此外,随着Mn4+浓度的增加,紫光区域的激发带也会展宽。优化后的样品(x/y: 0.003/0.04)在460 nm蓝光激发下,呈现出以668 nm为中心的强烈红色发射,色坐标为(0.719 8,0.280 2),QE值为47.8%。此后又通过加入过量的Mg2+作为电荷补偿,获得了发红光的Mn4+掺杂尖晶石荧光陶瓷[137]。Mg1+xAl2O4∶Mn4+陶瓷主要表现为200500 nm的两个激发带,随着Mn含量的增加,出现了一个新的激发带并逐渐增强。在450 nm蓝光激发下,在652 nm处可以得到红色的发射峰。

2.3.5 白光发射荧光陶瓷

ABC3O7是一种著名的发光材料结构[138-139]。碱土、稀土、铝或镓元素可以分别占据其正方骨架的A、B、C位点。此外,黄长石家族中一些材料的弱双折射和低熔点使其更容易获得透明陶瓷。法国国家科学研究中心研究了透明SrREGa3O7(RE=Eu,Gd,Tb,Dy,Ho,Er,Tm,Yb,Y)陶瓷,是可用于可调固态照明应用的潜在荧光材料[140]。结果表明,在SrGdGa3O7透明陶瓷中掺杂Tb3+和Eu3+可以产生色坐标随Tb3+和Eu3+含量可调的白光。在(273±2) nm光激发下,1.5% Tb3+和0.5% Eu3+掺杂陶瓷的CIE色坐标(x=0.32,y=0.29)与理论白光点非常接近。

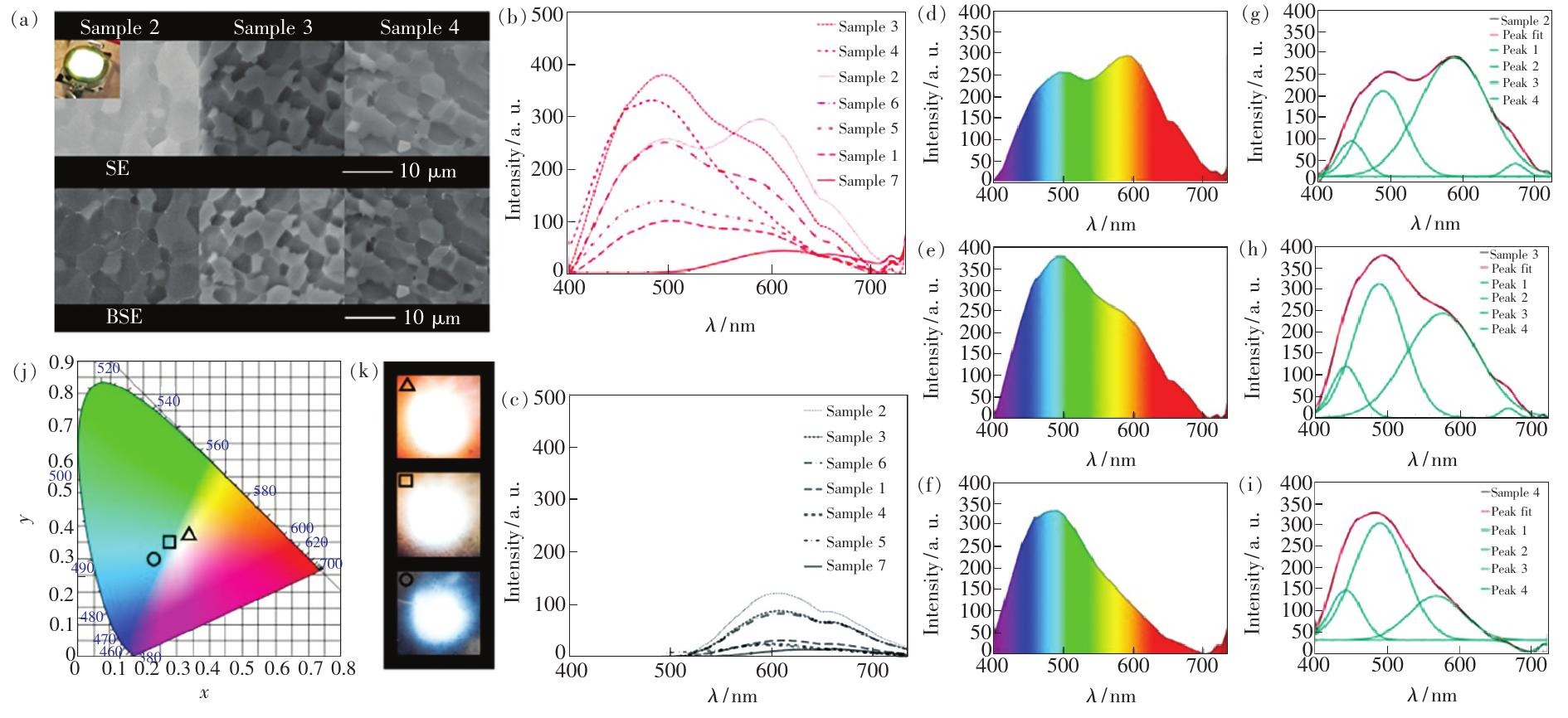

另一种制备白色发光荧光陶瓷的方法是在适当的单相基质中掺杂一种稀土离子。AlN具有导热系数高(300 W·m-1·K-1)[141]、德拜温度高(1 150 K)[142]和优异的抗热震性能[143]等优点,是一种很有前途的用于解决大功率白光LED/LDs热管理问题的荧光粉基质。然而,由于Ce3+离子半径明显大于Al3+离子半径,使得在AlN透明陶瓷中掺杂Ce3+比较困难。美国加利福尼亚大学利用基于电流活化压力辅助致密化(CAPAD)技术,在105 MPa单轴压力下,采用商业AlN和氮化铈金属粉末制备了AlN∶Ce荧光陶瓷[144],最高烧结温度为1 600 ℃或1 700 ℃。如图8(a)所示,与商用UV-LED(365 nm)结合后,相对密度大于99%的AlN∶Ce陶瓷发出的光为白光。 样品中的掺杂剂在晶界上存在一定的偏析,平均晶粒尺寸较小。陶瓷的导热系数有望大于90 W·m-1·K-1。在465 nm和375 nm的光激发下,记录了AlN∶Ce样品的室温光谱;掺杂和未掺杂的样品都具有相似的发射波段,峰值在610 nm左右,而掺杂AlN∶Ce样品在375 nm的激发下有一个宽的重叠峰,范围在400700 nm之间。Ce浓度最高的陶瓷在590 nm处强度最高(图8(b)、(c)),与其他样品相比,其发射最为平衡(图8(d)(f))。为了更好地理解发射峰的性质,所选样本的发射光谱的高斯反卷积如图8(g)(i)所示。研究发现,在430,490,610 nm处的发射峰分别归因于深能级Al间隙、Ce掺杂剂的5d到4f跃迁以及由氮空位和Al间隙组成的缺陷复合物。670 nm左右的小肩峰表明另一个研究较少的AlN缺陷或陷阱。评估了这些样品同时用于白光LED和LD的可能性,所选样品的色坐标落在CIE色度图的中间。具有最高Ce浓度的陶瓷发出CCT为4 776 K的暖白光发射。如图8(j)、(k)所示,当与Nd∶YAG激光器结合时,这些陶瓷产生的发射颜色与从PL光谱计算出的CIE坐标很好地匹配。所有的结果表明,AlN∶Ce是可用于白色LED和LD的单相白光发射荧光陶瓷。

图8(a)样品2、3、4的二次和反向散射检测器的SEM显微图;在375 nm(b)和465 nm(c)激发下所列样品的室温发光光谱;375 nm激发下样品2、3、4((d)、(e)、(f))的发射光谱;样品2、3、4((g)、(h)、(i))发射光谱的高斯反卷积;(j)375 nm激发下样品PL光谱计算的CIE色度图;(k)由三倍频脉冲Nd∶YAG激光器耦合到355 nm激发下的样品照片[144]。

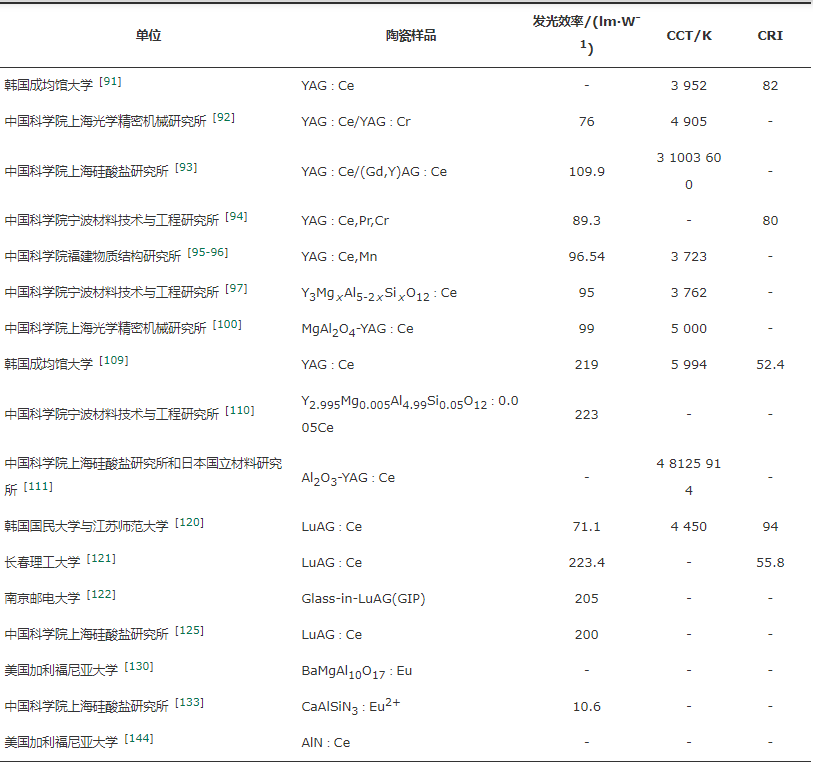

目前用于固态照明/显示的白光及几种单色发光荧光陶瓷已得到了广泛的探索和研究,表1总结了部分研究工作所达到的性能指标。对于大功率、高亮度的激光照明/显示应用,荧光陶瓷还面临诸多问题亟待解决,需要对其进行光学设计和优化。

表1 LED/LD照明用荧光陶瓷相关研究工作

3 光学设计与性能提升

3.1 高流明密度荧光陶瓷的发光饱和探究

荧光材料的发光强度会随温度的升高逐渐降低,引起这种发光性能劣化的因素有很多,主要有热猝灭(Thermal quenching)和热离子化(Thermal ionization)两种机制进行解释。通常是由于温度的升高引起了晶格振动的加剧,从而增强了发光中心的晶格弛豫,最终导致无辐射跃迁的几率增大,影响发光性能[145]。

荧光陶瓷在应用于激光照明系统时,在高通量密度激光的激发下,激光照射的地方会产生大量的热量,这升高了发光材料(或彩色转换器)的温度,最终导致热致发光饱和。到目前为止,热饱和一直是实现高亮度激光驱动白光的主要障碍。因此,研究热饱和机理和热管理在激光照明中至关重要。

国内外研究人员对热饱和的产生原因进行了探索。韩国成均馆大学发现不同的饱和阈值主要是由激活剂的浓度引起[117];河南工业大学发现饱和行为在很大程度上取决于荧光陶瓷的厚度[124];东南挪威大学认为热猝灭是光通量降低的一个重要因素[146];德国欧司朗公司的研究表明随着温度的升高,量子效率降低,会产生热“逃逸效应”,最终导致热饱和[147]。

然而,仍没有具有说服力的实验数据足以支持对热饱和现象的解释或分析。随后,厦门大学进行了系统实验设计,以探究发光热饱和的影响因素[148]。通过研究产热、抗热和散热,采用定量分析方法对热饱和度进行分析。

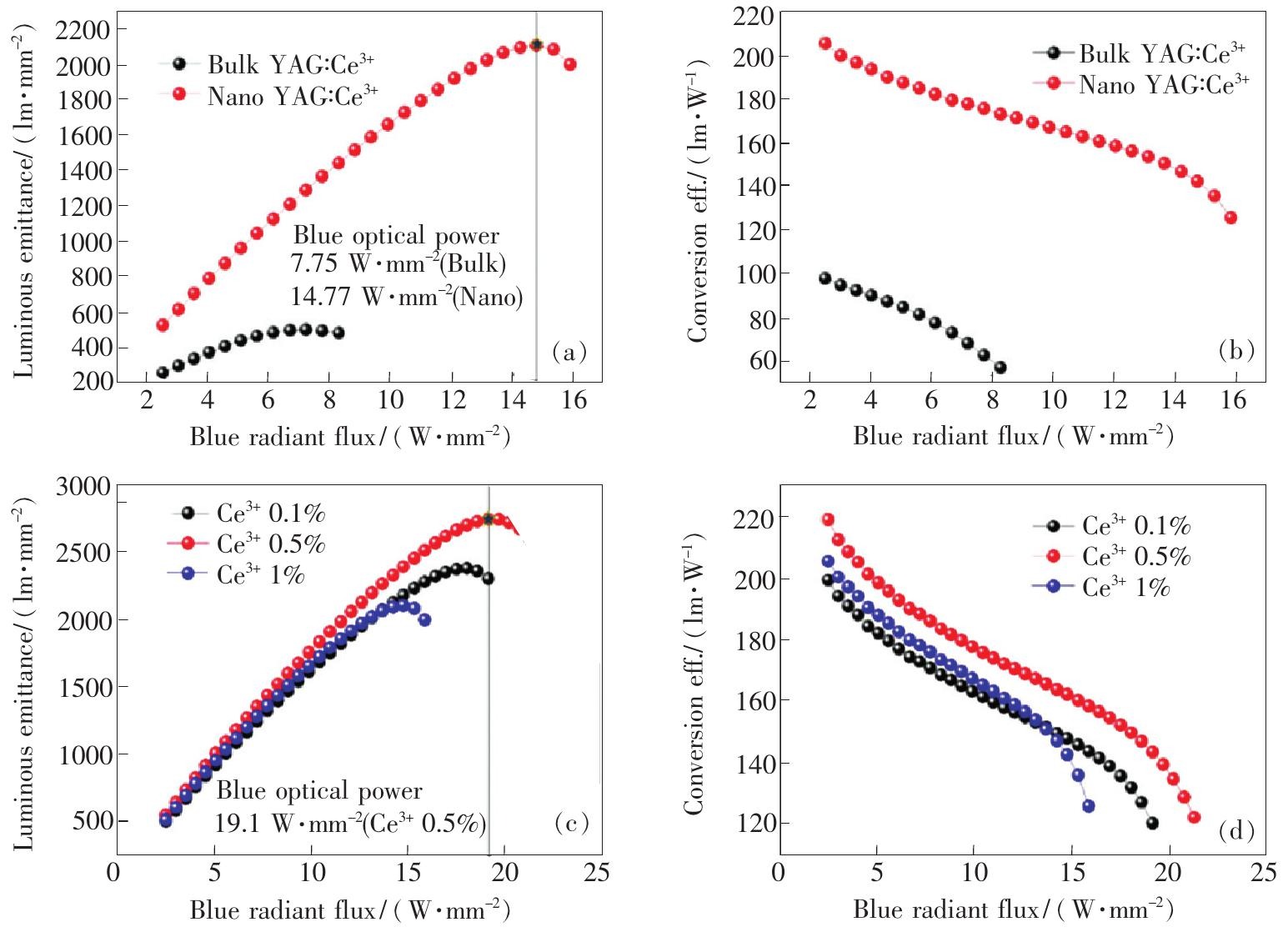

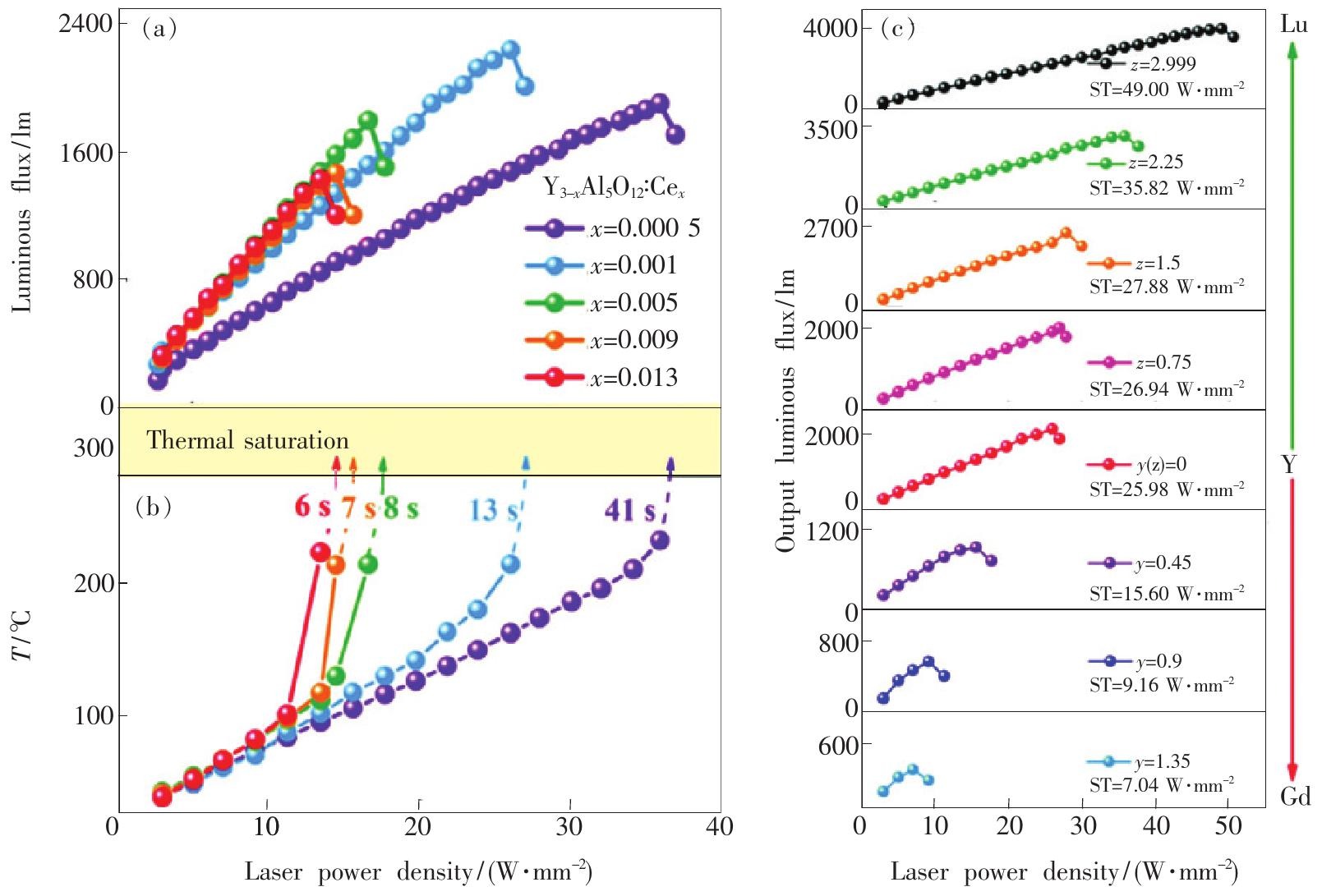

图9(a)为不同Ce掺杂浓度的YAG∶Ce陶瓷在功率密度不超过其各自的饱和阈值时,荧光陶瓷的光通量呈线性增加,达到饱和阈值后急剧下降。当Ce浓度增加,饱和阈值从35.86 W/mm2降至13.46 W/mm2,说明低浓度的发光中心更不易产生发光饱和。如图9(b)所示,随着Ce掺杂量的增加,相同时间内产热增多,热积累诱导了量子效率下降,激光辐照点的温度升高的速率明显变快(41 s→9 s),从而降低了饱和阈值。基质组成对饱和阈值和最大光通量有显著影响。如图9(c)所示,当Gd含量从0增加到45%(即y=01.35),饱和功率密度从25.98 W/mm2下降至7.04 W/mm2,随着Lu含量从0增加到100%,饱和功率密度显著增加至49 W/mm2。LuYAG具有比YAG更大的饱和阈值,控制和调节YAG晶格中的化学取代物,可以显著改善荧光陶瓷的抗热性能。

图9(a)输出光通量与入射激光功率密度的关系;(b)测得的温度随入射功率的增大而急剧升高;(c)不同基质GdyY2.999-y-Al5O12(y=01.35)、LuzY2.999-zAl5O12(z=02.999)陶瓷输出光通量与入射激光功率密度的关系[148]。

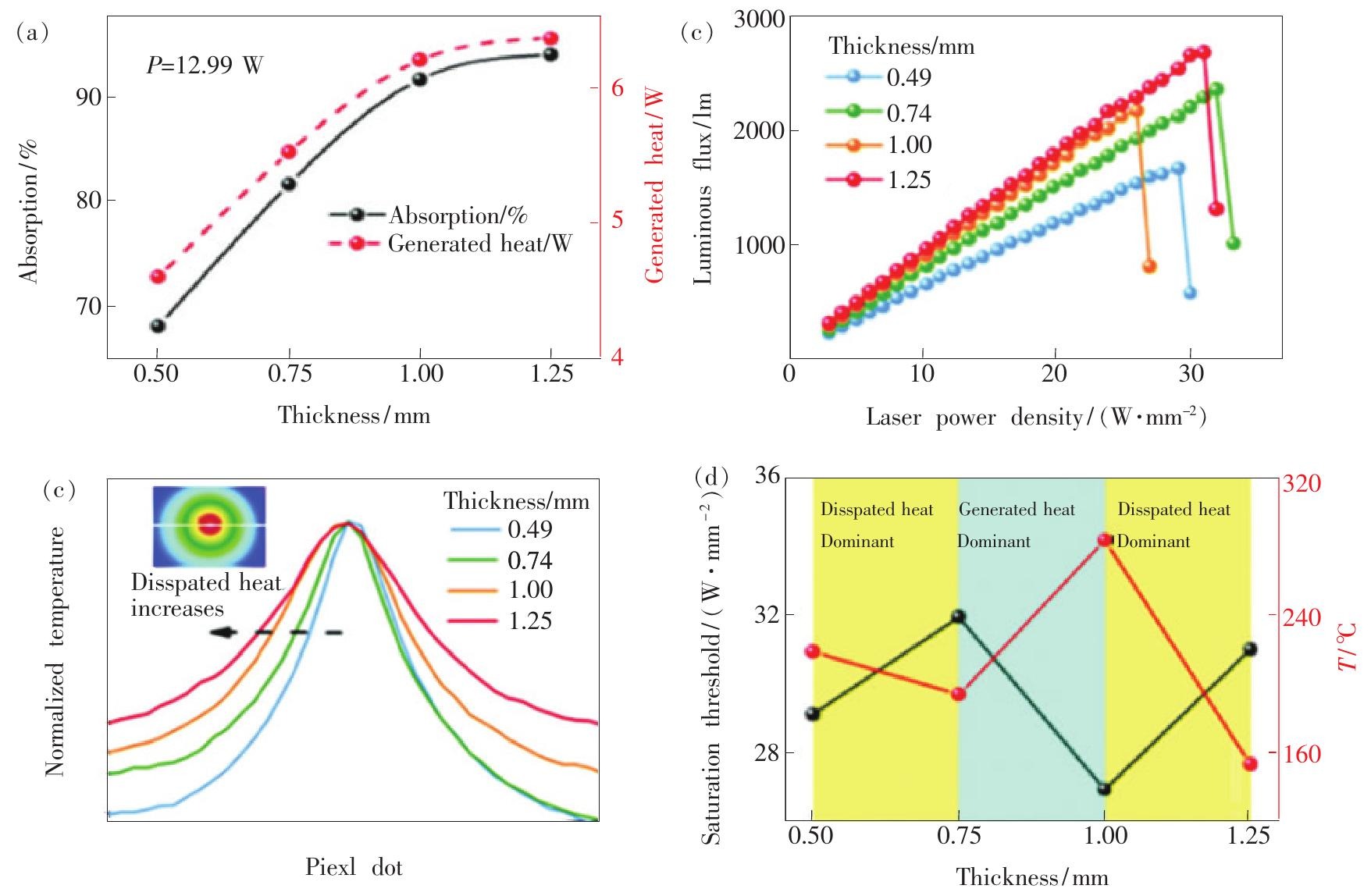

此外,几何尺寸(如厚度)决定样品的产热和散热过程。如图10(a)所示,随着陶瓷厚度增加,吸收增强,产热也增加。而激光光斑温度分布曲线随着厚度增加变宽说明散热能力也得到增强,如图10(b)所示。产热和散热的竞争效应导致了一个复杂的热饱和行为(图10(c)),随着样品厚度增大(0.491.25 mm),饱和阈值先增大后减小,再增大。图10(d)所示的激光光斑温度、饱和阈值随厚度的变化说明了不同厚度下产热和散热的主导作用,研究表明厚度为0.74 mm的陶瓷饱和阈值最高达31.94 W/mm2,获得了2 347.9 lm的高光通量。

图10(a)不同厚度陶瓷的吸收和产热;(b)随着陶瓷厚度的增加,散热增强;(c)不同厚度陶瓷的输出光通量与入射激光功率密度的关系;(d)不同厚度陶瓷的饱和阈值和激光光斑温度[148]。

3.2 光均匀性探究

成均馆大学研究了第二相含量对光均匀性的影响,发现陶瓷内第二相的存在能减轻TIR效应,在第二相Al2O3含量达60%时,Al2O3对出射光的散射作用使得发光效率和光分布的均匀性有较大提升[117]。

中村修二课题组研究了表面粗化处理后的YAG∶Ce/Al2O3荧光陶瓷在激光激发后各个角度的发射均匀性。研究表明,反射模式下LD激发的YAG∶Ce/Al2O3荧光陶瓷的粗糙表面可以对蓝光和激发出的黄光进行混色并散射,得到各方向发射均匀、亮度相同的白光,发光均匀性明显优于YAG∶Ce单晶,如图11所示[149]。

图11蓝光LD激发下,发射强度随不同cosθ的变化。(a)YAG∶Ce/Al2O3陶瓷复合材料;(b)YAG∶Ce单晶;(c)陶瓷复合材料充分散射蓝光,呈现出均匀的白光;(d)粗糙处理后的单晶以与入射LD相同的角度反射蓝光,导致不均匀发射[149]。

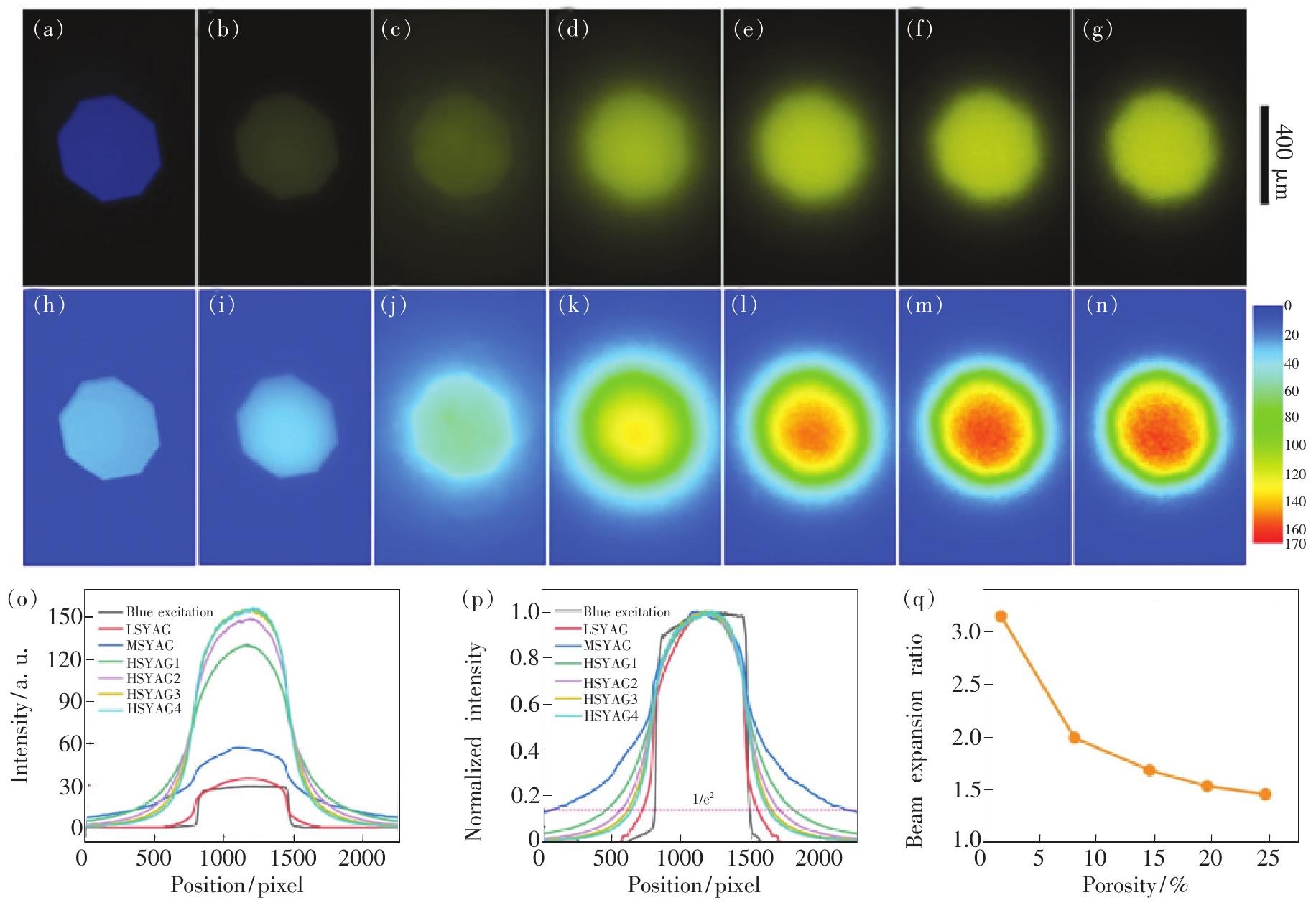

此外,激光驱动的白光的光束定向性和均匀性在实际应用中是一个重要指标,如汽车激光大灯、激光投影等。然而,入射激光光斑内的局部发射通常会扩展到陶瓷的整个表面,这就使得获得高亮度、高方向性的白光变得非常困难。厦门大学通过引入均匀球形孔隙(≈2 μm直径)作为光的散射中心,制备高散射率15%孔隙率的荧光陶瓷,光斑直径减小了46%,中心照度增加了156%[150]。如图12(a)(n)所示,反射模式下,相较于LSYAG(低孔隙率的YAG∶Ce陶瓷)和MSYAG(中等孔隙率的YAG∶Ce陶瓷),HSYAGs(高孔隙率的YAG∶Ce陶瓷)中散射较强,中心亮度随着孔隙率的增大而增大。对应的发射谱的峰值强度呈上升趋势,如图12(o)所示。由于陶瓷的量子效率相近,更高的中心亮度说明光约束能力变强。图12(p)、(q)表明,随着孔隙率增大,发光光斑尺寸明显减小。并且高散射降低了光的侧向发射,呈现强后向发射,这意味着成功设计了定向发射的白光。

图12(a)(g)入射蓝光LED和陶瓷的发光照片;(h)(n)入射的蓝光LED光和不同孔隙率YAG∶Ce陶瓷发射的相应二维轮廓图像,从左至右分别为蓝光LED、LSYAG、MSYAG、HSYAG1、HSYAG2、HSYAG3、HSYAG4;(o)轮廓发射强度;(p)沿蓝光LED和YAG∶Ce陶瓷对角线的归一化轮廓强度;(q)光束扩展率与孔隙率的关系[150]。

3.3 引入第二相散射中心提升光提取效率

由于荧光陶瓷与空气间较大的折射率差,造成陶瓷中的光传播路径中存在一个临界锥角,大于该角的光会被界面反射而无法出射。因此,引入第二相散射中心能够散射那些被内全反射的激发光,以合适的角度射出。此外,散射中心还能增加发光中心与入射蓝光接触的概率,进一步提升荧光陶瓷的发光效率。引入散射中心主要的手段为:(1)控制真空烧结的温度在陶瓷内部留下气孔[125];(2)在原料粉体中加入造孔剂,并结合N2气氛烧结[150];(3)引入第二相Al2O3作为散射中心,同时进一步提高陶瓷热导率,有效促进高功率激光照明应用中陶瓷的散热。虽然第二相散射中心的引入会减少发光中心的数量,但总的来说对荧光陶瓷发光效率的提升起到了积极促进作用[99,117,151]。

3.4 CCT、CRI、显示色域的提升策略

由于YAG∶Ce、LuAG∶Ce荧光陶瓷在吸收蓝光后的发射为黄绿光,再结合蓝光合成白光,因此相对于太阳光(Ra=100)光谱分布较窄,缺失的红光成分导致了高CCT和低CRI。改善该问题的主流方式为:(1)掺杂稀土离子如Gd3+,或通过Mg2+-Si4+取代Al3+-Al3+,影响Ce3+存在的晶格环境,使得晶格常数增大,从而导致Ce3+的5d能级结构劈裂,实现 Ce3+发射峰红移;(2)掺杂Pr3+、Cr3+、Mn2+,与Ce3+间的能量转移产生红光发射峰,并使光谱发生红移;(3)增加红色荧光陶瓷以补充红光发射,CaAlSiN3∶Eu2+荧光陶瓷结合YAG∶Ce可获得高显色指数的白光。

与一般照明用的荧光转换材料不同,用于激光显示器的荧光材料要求发射光谱与滤色镜匹配良好。要实现大色域,荧光体应既具有超窄发射带,又具有适当的发射最大值。

4 前沿应用

4.1 激光投影显示

白光激光已广泛应用于汽车前大灯、机场照明、军用手电筒、多媒体投影仪、激光电视等高亮度照明及显示领域。其中,当前的激光投影显示采用新型的激光荧光技术,激光束的方向性使投影光源具有更小的光学扩展量,且由于从荧光粉层发出的光相干性较低,由荧光粉转换的白色激光不存在典型的散斑噪声。结合了激光的单色性和光方向性与荧光的无散斑优点的新型光源迅速取代了传统投影光源,在国内外商业投影机中得到广泛应用。国外NEC推出了其高端投影仪,成本低,图像质量好,寿命长,可达20 000 h;卡西欧也将这一技术应用于高亮度投影仪(3 0004 000 lm)。国内光峰、中视中科等利用激光荧光技术开发了高流明亮度的激光投影仪。短焦激光显示方面,LG、海信相继推出大屏幕激光电视。从高端影院大功率投影,到便携式投影仪、激光显示,激光投影显示有着相当广阔的应用前景。

4.2 医疗应用

传统医疗内窥镜采用氙灯光源,存在转换效率低、光缆末端温度高、照明不均匀及产生无影图像的弊端。激光激发荧光光源被用于内窥镜照明,将蓝色激光束发射到光纤中,在光纤的末端涂有合适的荧光粉成分,产生的白色激光能有效避免氙灯光源的缺点。激光可以聚焦在光纤上远距离传输,而不会造成严重的光损耗。Nadeau等[152-153]设计了一个采用光纤耦合蓝紫色LD (500 mW,λem=445 nm)和一个黄色荧光体的白光激光源,与目前的标准内窥镜光源相比,照明更均匀,阴影更明显。

4.3 可见光通信

可见光通信(VLC)是使用LED或LD进行数据通信的新兴技术。这项技术为航空飞行、医院和室内无线网络中的应用提供了更高的灵活性。基于LED的VLC系统的数据速率会受到LED有限的直接调制带宽的限制(通常来自数十到数百MHz)。相比之下,基于LD的VLC具有体积小、带宽窄、直接调制速度高以及无效率下降的优点。采用LD泵浦荧光粉或纳米晶体进行数据通讯,具有大于1 Gb/s的惊人传输速率。对于VLC应用,仍然迫切需要开发具有短衰减时间、高效的荧光体。

5 总结与展望

白光LD/LED固态照明技术作为第四代光源,处于照明应用的前沿领域。实际应用中,对光源的亮度、光的质量(包括均匀性、显色指数、相关色温等)、服役稳定性等都有着较高的要求。荧光陶瓷作为一种高效稳定的波长转换材料,允许通过离子掺杂、微结构设计(如孔隙、第二相、晶粒尺寸)、改变厚度和表面状态等手段实现不同应用场景下性能的调控。例如,白光LED应用中,通过在Ce∶YAG荧光陶瓷中引入Pr3+、Cr3+、Mn2+等取代离子,提升显色指数并实现从暖白到冷白不同色温范围内可调,以满足工厂、办公室照明及汽车LED大灯等不同的色温需求。孔隙有助于改善光线传输路径,提高发光效率。Al2O3作为陶瓷第二相,增加散射提升光提取效率的同时,提高荧光陶瓷的热导率,显著改善高功率密度下的热饱和问题。通过改变荧光陶瓷厚度,可调节蓝光和激发光的比例,实现色坐标的移动。

目前已报道的基于YAG∶Ce、LuAG∶Ce的荧光陶瓷,由于缺乏红光成分显示出较低的CRI。而对于一般的激光照明,要求光源在400800 nm波长范围内的宽带发射,因此需要增加红光发射的荧光陶瓷来弥补。CaAlSiN3∶Eu2+作为氮化物,具有较低的扩散速率,不利于烧结成致密的陶瓷,制备工艺复杂;且红光发射在较深的光谱范围(R9),发射光谱较宽,影响陶瓷发光效率的提升。因此,开发宽带发射的荧光陶瓷是实现高显指激光照明的有效途径。而对于激光投影显示,为实现大的显示色域,荧光转换材料的发光光谱需要具有一个超窄的发射带和一个合适的发射最大值,以配合彩色滤光片。目前已开发出了窄带发射的红、绿荧光粉,如β-Sialon∶Eu2+、γ-AlON∶Mn2+,Mg2+ 绿色荧光粉,K2SiF6∶Mn4+红色荧光粉等,然而还没有超窄发射的荧光陶瓷的相关报道;已有β-Sialon∶Eu2+等的PIG材料热导率和荧光粉含量低,不能满足大功率密度激光的照射。可以认为窄带发射的红绿荧光陶瓷材料的研究在激光投影显示领域具有很大的应用前景。

应用于激光照明的荧光陶瓷面临着高温热负荷的巨大挑战,根据对热饱和机理的探索,产热少、散热好且热稳定性高是新型荧光转换材料的重要标准。设计和制备出高量子效率、低热猝灭性能的荧光陶瓷,实现在更高功率密度下不发生发光饱和的稳定发光,还需要进一步的研究。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。