摘要: 近年来,汽车数量猛增,汽车尾气排放造成了严重的环境污染,对人和动植物的生存产生了极大威胁.利用汽车尾气净化装置可有效减少尾气污染物,汽车尾气净化装置包含净化催化剂以及催化剂载体两大部分.其中,催化剂载体的性能对催化效果具有重大影响.本文综述了汽车尾气净化催化剂载体多孔氧化铝陶瓷(PAC)的研究进展.探讨了能够应用于汽车尾气净化催化剂载体的PAC研究领域亟待解决的问题和今后的发展方向.

关键词: 汽车尾气;催化剂载体;PAC;制备工艺;进展分析

0 引 言

近年来,人民生活水平大幅度提升,汽车开始普及到每个家庭之中,其数量越来越多。给我们的出行带来了极大的便利,但是也产生了一系列的问题,如:节假日、早晚高峰堵车,交通事故,环境污染,大气污染等。尤其是大气污染问题日趋严重,这与汽车尾气的排放有密不可分的关系。汽车尾气污染物主要有一氧化碳、碳氢化合物、碳氮化合物及颗粒物(包括铅化合物、铅、碳黑颗粒和油雾等),同时二氧化硫等有毒物质也随之排出,严重威胁了人体健康以及动植物的生存。当前,最为有效的汽车尾气治理手段是利用净化催化剂,可大幅降低尾气污染物排放甚至消除尾气污染。然而,净化催化剂载体的性能对催化效果有重大影响,同时对催化剂的使用寿命也有影响。为此,本文主要从汽车尾气净化催化剂载体多孔氧化铝陶瓷(PAC)的相关制备技术进行分析,介绍了PAC的制备方法、性能以及存在的问题,并重点阐述了不同制备工艺对PAC的影响规律,以此加强对汽车尾气催化剂载体PAC研究的认识。

1 PAC概替

PAC是以氧化铝为基体,通过添加造孔剂等工艺,在成型及高温烧结过程中形成相互贯通或独立分布的孔洞而得到的多孔材料。由于其具备高硬度、可以承受高温、耐磨性优异、电绝缘性好、耐侵蚀、力学性能良好等特性,被誉为“节能减排”材料中的一支奇葩[1];此外,PAc生产简便,成本低廉,原材料来源广泛,具备较高的性价比。目前已经广泛应用于净化分离、吸声减震、固定化酶载体和传感器材料等众多领域,同时在能源、航空航天等领域中也具有十分诱人的应用前景[2]。在汽车尾气净化催化剂载体应用方面,要求净化催化剂载体要具备:(1)适合的吸水率;(2)高耐热性;(3)足够大的比表面积;(4)化学稳定性要好;(5)孔隙结构或者开孔率的设计要足够精确;(6)具备高的热导率以及低的热容量。而PAC正好与之相匹配。

PAC具备孔隙结构适合,比表面积大,导热耐热性良好,化学性质稳定,机械强度较高等特点,Rezaee等[3]采用溶胶一凝胶法制备了掺杂有1Wt%氧化铌的PAC-20%氧化锆陶瓷复合材料,其中玉米淀粉作为成孔剂,添加含量为0wt%、10wt%、20wt%、40wt%。对其进行无压烧结,表征陶瓷复合材料的孔隙度、总孔隙率、孔径、形状、分布和连通性。研究了孑L隙率与硬度、压痕断裂韧性、抗压强度等力学性能的关系。结果表明,气孔接近球形,大小分布均匀,连通性好。掺杂40wt%淀粉的样品烧结后具有最大的孔隙率为57%,抗压强度约60 MPa,断裂韧性1.60 MPa·m1/2。Liu等[4]首次报道了用碳化稻壳作为成孔剂和硅源制备细长莫来石增强PAC的工艺。在碳化稻壳骨架和氧化铝陶瓷粉末中,通过非晶硅的反应,在孔隙中合成了大量的细长莫来石。细长莫来石连接在孔隙壁之间,提高了PAC的抗压强度。此外,细长莫来石相交处的次生孑L隙有利于热导率的降低。采用25wt%碳化稻壳制备的高性能PAC,孔隙率为74.3%,导热系数较低,为0.189 w/(m·K),抗压强度超高,为45 MPa。其综合性能比现有的陶瓷材料更加优异。同时,PAC还具备较好的热性能,可以满足作为催化剂载体的要求。Liu等[5]首次应用分形理论和回归分析方法研究了孔隙大小和孔隙分布对PAC高温力学性能的影响。以炭黑为成孔剂,制备了孔隙率相近、孔径不同、孔分布合理的PAC,重点研究了热冲击阻力与孔隙特性之间的关系。试件的分形维数与抗热震参数呈负幂函数关系,低应变维数有利于提高试件的抗热震性能。随着孔隙尺寸的增大和孔隙球度的增大,分形维数变小,热弹性模量和热稳定性增大。Wang等[6]以滑板再生料为成孔添加剂,制备出了高孔隙率、力学性能好、导热系数低的PAC。该滑板再生料来源于中国武汉钢铁股份有限公司,主要相组成为刚玉、碳化硅、尖晶石、仪.石英和石墨。试样的吸水率为31.7%,表观孔隙率为62.8%,密度为1.71 g/cm³,抗弯强度达(47.1±3.7)MPa,导热系数为1.73 W/(m·K)。

2 PAC催化剂载体的制备工艺

由材料科学与工程四要素知道,材料的组成相和微观结构决定了材料的力学性能以及其应用。PAC的优异性能正是由氧化铝陶瓷固有属性和多孔陶瓷的孔隙结构所决定,其中PAC的制备工艺与技术又决定了PAC的孔隙结构。到目前为止,催化剂载体用PAC的制备工艺大致有以下几种:溶胶浸渍法、溶胶一凝胶法、电化学阳极氧化法、添加造孔剂法、冷冻干燥法和凝胶注模法。不同的制备工艺可以得到孔隙结构、比表面积、高温稳定性不同的PAC载体材料。

2.1溶胶浸渍法

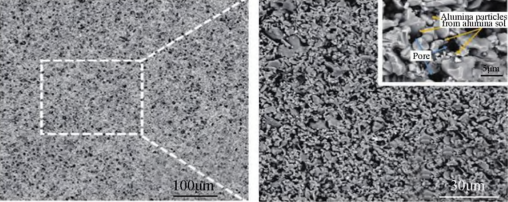

溶胶浸渍法是把配制好的溶胶放到含有助剂成分和活性物质的液体或者气体之中,依靠毛细管压力使组分进入溶胶内部,同时还会在溶胶表面进行吸附,使得活性组分在表面吸附平衡为止。除去剩余液体,然后进行干燥、烧结进而得到PAC,该方法可以显著提高PAC的耐热性能。Liu等[7]研究了一种以核桃壳粉为成孔剂,结合氧化铝溶胶浸渍制备出具有较好孔隙结构、较大比表面积和热学性能较好的PAc的新方法。结果表明,经过上述方法制备出的PAC可以观察到有均匀球形孔的分布,如图1所示。核桃壳粉粒径的减小可显著提高其抗压强度并降低导热系数,另外氧化铝浸渍有利于球形微孔的形成,这有利于其机械性能和保温性能的提升。经此方法所得试样的最低导热系数为0.16W / (m·K),最高破碎强度为29.2 MPa。该方法为制备高性能的PAC提供了新的可能。Liu等[8]就降低PAC的导热系数,同时又能保证其较好的力学性能,提出了一种利用氧化铝溶胶浸渍改性PAC的新方法。并将制备出的PAC与工业氧化铝空心球砖进行了性能比较。结果表明,氧化铝溶胶浸渍对PAC的孔隙结构有正向的影响,并且能够保证其较好的力学性能和较低的导热系数。特别是当8wt%含量的氧化铝溶胶固体浸渍时,试样的抗压强度(35.3 MPa)和导热系数(0.15 W/(m·K),200℃)明显优于工业氧化铝空心球砖。

图1 显微结构图

2.2溶胶-凝胶法

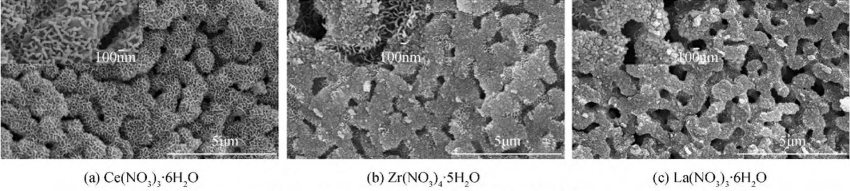

溶胶一凝胶法主要是依靠体系在凝胶化过程中胶体粒子的堆积以及实验所进行的凝胶处理、热处理等过程中留下小气孔来控制形成多孔结构[9]。该方法可以较容易的获得较大的比表面积,而且杂质含量相对要低一些。有序介孔氧化铝(OMA)以其孔道高度均匀、比表面积大等独特的性能,被广泛用作吸附剂和催化剂载体,但其热稳定性不够理想。Chen等[10]叫采用溶胶.凝胶法制备了一种新型的以醋酸作为界面保护剂的掺磷γ-Al2O3,即使在1 000℃下煅烧仍能保持有序的介孔结构。通过多种表征方法与催化活性测试相结合,研究了添加磷对OMA的理化性质及其负载的Pd催化剂的催化行为的影响。磷的引入使得γ-Al2O3的结晶温度和γ-Al2O3向α-Al2O3,的相转变温度均有所提高,说明磷提高了Pd-氧化铝催化剂的热稳定性。采用CO/CO2漫反射傅里叶变换红外光谱法,研究了CO/CO2:在催化剂上的化学吸附,结果表明磷的加入导致催化剂表面对CO2的吸附增加,峰位迁移到较低的波数,说明催化剂的表面酸碱性能增强。同时也提高了催化剂的还原性,这些都有助于提高催化剂在烃类(HC)、CO和NOx。转化中的催化性能,由于其独特的热稳定性和酸碱性能,使其有望在其他高温反应中得到应用。Zheng等[11]以P123为结构导向剂,醋酸为界面保护剂,采用溶胶一凝胶法通过控制Al3+的水解和缩合速率分批制备了具有高热稳定性的有序介孔硅掺杂的γ-氧化铝。当硅含量为10wt%~25wt%时,所得样品的比表面积高于其他样品。特别是当硅含量达到20wt%时,样品仍保持有序的介孔γ-Al2O3相,比表面积为139.8 m²/g且孔径分布窄,均匀煅烧温度可达1 100℃。以合成的有序介孔氧化铝(OMA)为载体,采用热湿浸渍的方法,获得了具有较高热稳定性的钯负载催化剂。在模拟汽车尾气催化转化器中应用催化剂后,发现有序的介孔结构和较高的表面积对催化活性有显著的促进作用。较高的比表面积更加有利于活性组分的分散。同时,通过有序介孔的封闭作用稳定下来的活性位点和介孔表面上的活性中心均提高了催化活性。合成的有序介孔Pd-氧化铝催化剂对CO、NO、HC等气体混合物具有良好的催化活性。Liu等[12]采用叔丁醇凝胶浇铸法制备了PAC,并利用渗透法制备了PAC-氧化锆陶瓷。分析了其孔隙度、孔隙分布以及抗压强度,并通过断口散射和能谱分析的方法,研究了烧结复合材料断口和断口截面的成分分布。研究结果表明,渗透次数可以有效地调节氧化锆的含量,且随着渗透距离的增加,氧化锆的含量逐渐降低,而人渗时间可有效控制其孔隙度和抗压强度。随着渗透次数从1次增加到3次,开孔率略有下降,从62.43%下降到56.62%,但是PAC-氧化锆陶瓷的抗压强度从(13.57±1.21)MPa增加到(26.87±2.01)MPa,这说明采用TBA基凝胶浇铸法结合渗透工艺可以制备出高孔隙度、高强度的多孔陶瓷。Xu等[13]利用溶胶一凝胶法结合水浴结晶法成功地合成了不同种类的金属氧化物纳米棒(CeO2、ZrO2和LaAlO3),并使其生长在分级多孔的单体γ-Al2O3上,其热稳定性和机械强度较好。不同种类的金属氧化物纳米棒具有不同的生长特性。长度近似相等的单层条状CeO2纳米棒主要积累覆盖在骨架表面。微小的ZrO2纳米颗粒不仅在表面积累,而且还在骨架的中空结合部以及孔道的内表面错开生长,呈网格状,如图2所示。而LaAlO3晶体颗粒主要生长在氧化铝单体的骨架表面,内部表面几乎没有生长。此外,浸渍时间和温度对纳米粒子的形貌也有重要影响。独特的载体和助剂组合,在传热传质、微通道、分离等领域,特别是多相催化等领域具有广阔的应用前景。

图2 不同溶液浸渍后氧化铝SEM照片

2.3铝板阳极氧化法

在电化学制备PAC方法中,最常见的是阳极氧化法。通过利用电化学技术,使氧化铝薄膜在纯铝表面生长,便可以得到具有高度规则和六角柱状结构的薄膜。该方法使得其孔洞分布更加合理,同时孔径也相对均一。大大改善了多孔Al2O3膜的结构。杨绍光等[14]使用99.5%纯度的铝片,通过电化学阳极氧化手段制备了纳米孔洞Al2O3模板。利用该方法,可以通过掌控腐蚀时间对模板的孔径大小进行控制,并利用透射电子显微镜(TEM)、X射线衍射(XRD)等测试手段对模板进行了表征,利用电化学阳极氧化的方法可以在较简单的条件下制备出孔径均一可调的纳米孔洞非晶Al2O3模板。曾佩兰等[15]探索了在草酸和硫酸电解液中,铝阳极氧化自组织形成有序纳米六方结构Al2O3的条件。经过研究发现,铝箔在两种酸中均可氧化得到六方孔阵,该孔阵高度有序。同时施加的外电压和电流效率可影响有序区域的尺寸大小。在此基础上,提出了金属铝箔与形成的Al2O3界面间的机械应力正是由于相邻孔问产生排斥力存在的观点,这种有序孔阵的形成得益于此排斥力。

2.4添加造孔剂法

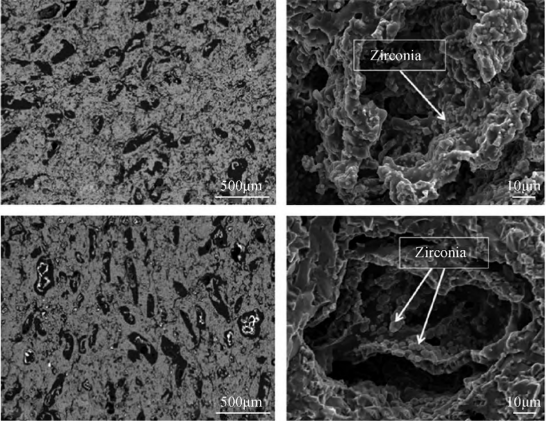

添加造孔剂的方法主要是在生坯制造过程中人为加入固态的造孔剂,在后续的烧结工艺中,造孔剂被烧掉分解,只留下孔洞。该方法简单易行,但是容易造成PAC材质不均,造孔率也相对低下。常规来讲,造孔剂一般分为有机造孔剂和无机造孔剂。其中淀粉[16]、松木粉[17]、农作物废料、聚乙烯醇(Polyvinyl Alcohol,PVA)、聚乙二醇(Polyethylene Glycol,PEG)[18]副等属于有机造孔剂。(NH4)2CO3、NH4Cl等高温可分解盐类和各类碳粉[19]引属于无机造孔剂。wei等[20]为改善PAC的性能,以稻壳为成孔剂,采用锆溶胶对多孔氧化铝陶瓷进行预处理,研究了氧化锆溶胶处理对PAC导热性能和抗压强度的影响。此外,还对孔洞的尺寸分布、孔洞形状、微观结构和相演化进行了研究。结果表明,稻壳预处理优化了陶瓷微孔的结构。此外,在用预处理稻壳制备样品的孔中可以清楚地观察到残留物。发现该残留物具有与稻壳粉末相似的微观结构,表面上分布着许多氧化锆颗粒,因此,可以确定这些残基是稻壳粉末的形态发生结构。这种稻壳粉末形态的结构可以将大孔分成许多较小的孔,如图3所示。因此,可以证明稻壳粉末形态发生结构的存在对优化孔结构起着重要作用。这是改善陶瓷性能的关键因素。虽然热导率随氧化锆溶胶浓度从5%到10%略有增加,但绝热性能有明显改善。同时,在1 550℃烧结后,10%氧化锆溶胶处理的稻壳粉末PAC的抗压强度(65.56 MPa)明显大于未处理的PAC的(43.37 MPa)。结果表明,氧化锆溶胶预处理稻壳作为成孔剂可以提高PAC的力学性能和隔热性能。

Dele—Afolabi等[21]探索了不同类型的成孔剂和孔隙率对PAC力学性能和耐腐蚀性能的影响。鉴于农业废物作为成孔剂的潜力,采用粉末冶金技术成功地制得x=5wt%、10wt%、15wt%和20wt%的一系列以稻壳(RH)和甘蔗渣(SCB)为原料的PAC(Al2O3-x造孔剂)。实验结果表明,孔隙度为44%~67%和孔隙大小为70一178μm的PAC和造孔剂加载样品保持线性关系。PAC样品的综合力学强度表征不仅是孔隙率的函数,而且是不同类型造孔剂的函数。整体而言,PAC试样的力学性能与孔隙率呈反比关系,其拉伸强度为(20.4±1.5)MPa,压缩强度为(179.5±10.9)MPa。此外,在造孔剂达到15wt%之前,SCB型样品的强度更高,而超过这一点时,RH型样品则有相对较高的强度。并且对于PAC的耐腐蚀性也进行了研究,分别用热的10%氢氧化钠和20%硫酸溶液对5%~15%造孔剂含量的PAC进行了实验。随着孔隙率的升高,氢氧化钠溶液腐蚀8 h后RH和SCB型试样的质量损失范围分别为1.25%~3.6%和0.44%~2.9%;另一方面,在硫酸溶液中腐蚀8 h后,RH和SCB型试样的质量损失范围分别为0.62%~1.5%和0.68%~3.3%。说明催化载体用PAC稳定性良好。

图3 氧化锆溶胶浸润的稻壳粉末制备样品的SEM照片

2.5冷冻干燥法

冷冻干燥法一般先对陶瓷浆料进行冷冻处理,然后降低冻结后浆料所处的环境使溶剂由固相直接升华成气相排出环境之外,从而得到多孔结构。该方法以水作为造孔剂,可制备出具有定向孔分布的多孔陶瓷,多孔陶瓷的孔结构为连通孔结构,并且在制备过程中只需要引入较少的添加剂,不会对环境产生任何污染,通过改变浆料的固含量便可进行材料孔隙率的调整,是一种简便易行的工艺,非常适合制备高定向、高气孔率的多孔陶瓷材料。2002年,Takayuki等[22]纠首次提出冷冻干燥工艺,他们采用冷冻干燥法制备了具有宏观定向孔道的多孔氮化硅。氮化硅水基浆的冻结是在单向控制冰的生长方向的情况下进行的。在冷冻干燥过程中,柱状冰的升华作用产生了气孔。将该生坯烧结,得到孔隙率大于50%的多孔氮化硅,其孔隙率可由料浆浓度控制。孙阳等[23]引在原料中加入海藻酸钠通过冷冻干燥技术制备具有直通孔结构的PAC,其气孔率为66.7%,渗透率是传统Al2O3泡沫陶瓷的10余倍之高。利用固相体积含量25%的浆料制备的PAc具有16.03 MPa的抗压强度。固相含量降低会使得气孔率和渗透率提高,而抗压强度大幅度下降。对于烧结温度而言,当温度从1 300℃提高到1 500℃时,材料的气孔率从69.72%下降到67.02%,而压缩强度从4.45 MPa提高到18.66 MPa,渗透率从4.51×10-11 ㎡下降到4.09×10-11㎡。Hu等[24]提出了一种制备PAC的新方法。其特点是多孔结构的构建是由陶瓷颗粒间的相互作用引起的,目前这一领域的研究较少。通过将Derjaguin-Landau.Verwey-Overbeek(DLVO)相互作用能裁剪到第二个最小值,稀释后的陶瓷浆液通过弱组装颗粒网络进行胶凝,并通过冷冻干燥方法保存组装后的结构。理论分析表明,当胶态悬浮液中的反离子浓度为1.5×10-2mol/L时,可以获得第二个最小的相互作用能,并与常规冷冻干燥方法制得的样品进行了性能比较。结果表明,Al2O3颗粒的自组装对微观结构有积极的影响,与传统的冷冻干燥过程所产生的层流孔不同,所组装的样品显示,即使在950℃的停留时间为24 h后,所连接的分层开孔仍然是稳定的(在体积为20%的固体载荷下,开孔率为79.19%)。特别是在1 550℃烧结2 h后,组装样品的开孔率(67.01%)明显大于未组装样品的开孔率(39.97%),组装后的样品孔径分布相对变窄,累积孔隙体积较大。

2.6凝胶注膜法

凝胶注模成型工艺是先在交联剂和有机单体的混合液中加入陶瓷粉体制成悬浮液,随后加入催化剂和引发剂,通过有机单体的交联反应和聚合固化成型。该工艺是在20世纪90年代由美国橡树岭国家实验室提出的[2]。这种方法得到的生坯机械强度高,可以经受后续的加工。吕迎等[25]纠采用凝胶注膜成型法在体系之中引入造孔剂,以环保型壳聚糖一醋酸一戊二醛为凝胶体系,同时添加一定含量的固相Al2O3和TiO2助烧剂,将C粉作为造孔剂,制备出来了PAC,该方法获得的PAC强度高达73.59 MPa。无独有偶,曹小刚等[26]同样以石墨粉为造孔剂,将其加入到分散性良好的Al2O3浆料中。经过球磨工艺,使浆料均匀,然后进行注模。在1 520℃保温烧结成型后的坯体2 h,获得了孔隙分布合理、孔径为15~30μm的PAC。王小芳旧川对泡沫凝胶注模成型工艺进行了介绍,并且研究了固相含量以及分散剂等工艺参数对浆料粘度的影响,同时对引发剂影响凝胶固化反应也进行了探讨,重点研究了发泡剂、固相含量、引发剂等对PAC性能的影响。实验研究发现,加入分散剂聚丙烯酸甲酯钠能够显著调节浆料的性能,因此制得了100 mPa·s左右的低粘度Al2O3浓悬浮液;浆料粘度随固相含量体积分数的增加而增大。当固相含量体积分数超过55%时会导致粘度剧烈上升,因此,固相含量55%左右为最优加量;引发剂的用量对聚合反应也会产生重要影响,引发剂加入量在0.3%~0.4%时较合适;固相含量一定时,发泡剂加量的增大会使得气孔率呈线性增加。发泡剂、固相含量、引发剂的加入量都会影响PAC的性能。其中,PAC的性能主要受固相含量和发泡剂的加入量影响。

2.7其他工艺

除了上述几种较为常见的传统与新型PAC制备工艺之外,还有部分学者另辟蹊径,同样可以获得比表面积大,各方面性能优异的PAC。如李东红等[28]通过引人热稳定助剂、模板导向剂,应用水合含碳Al2O3热解法制得了纯度≥99.9%的Al2O3,一次晶粒0.1μm,平均粒径0.22~3μm,且经过900℃烧制1 h后BET比表面积为148.4 m²/g的活性Al2O3。该方法所得产品性能稳定,产品纯度高,孔容相对较大,孔径分布均一合理。经过对样品进行小批量的试用,认定其比表面积以及杂质含量(磷、硫、氯、铅)指标均优于国内同类产品,Al2O3涂层粘结强度以及负载量等性能优异,均处于国际先进水平。Al曲araibeh等[29]采用双向冻结铸造技术制备了高取向层状陶瓷载体,通过在一个特别设计的倾斜铜模具上面覆盖一层聚合物来调节温度场,实验系统的研究了不同的工艺参数(冷却速率、结晶器倾角、陶瓷固体载荷和粘结剂浓度)对层状取向的影响。研究结果表明,在双温度梯度下冷冻可产生高度排列的陶瓷载体,随着冷却速率和结晶器倾角的增加,有序陶瓷区域的尺寸增大。在初始悬浮液中加入不同的Al2O3固体载荷对板层结构的影响不大。粘结

剂浓度的增加对冰晶的生长有较大的影响。因此,采用双重温度梯度的冻结铸造可用于制备高度定向的多孔材料。Poumaj等[30]采用微乳液法制备了Al2O3-CeO2纳米复合材料,研究了表面活性剂(硫酸钠十二烷基、十六烷基三甲基氨溴甲烷、聚氧乙烯(23)十二烷基醚)对氧化铝铈纳米复合材料的尺寸和表面形貌的影响。合成产物经X射线衍射(XRD)、热重和差热分析(TG/DTA)、Bmnauer_Emmett—Teller比表面积法(BET)、扫描电镜(SEM)和透射电镜(TEM)分析表明,在纳米尺度上具有微晶化的氧化铈纳米粒子,这种材料由平均尺寸20 nm的纳米颗粒组成。Wu等[31]过等离子喷涂技术在FeCrAl金属载体上形成Al2O3-TiO2涂层和氧化铝复合涂层作为修补基面涂层,并制备了Al2O3浸渍涂层用于比较。通过X射线衍射(XRD)、扫描电子显微镜(SEM)、Brunaue卜Emmett—Teller方法(BET)以及超声振动模拟研究了涂层的微观结构和性能。结果显示,在三种样品中,Al2O3复合喷涂层的综合性能均得到了优化。由于CeO2、La2O3、SiO2和ZrO2高温稳定剂,使样品表面相主要由γ-Al2O3和一些α-Al2O3组成。由于蜂窝状框架上堆积了大量的纳米级颗粒,这种复杂的结构使得Al2O3复合材料喷涂层与金属支架之间的粘结力更强,比浸渍涂层更能抵抗机械振动和热冲击。同时,因其具有32.1 m²/g的高比表面积。因此,将等离子喷涂法制备的Al2O3复合材料喷涂层直接作为金属载体催化剂的涂层用于摩托车尾气排放控制具有很大的可行性。

3 结语与展望

PAC的优异性能已经引起了人们的普遍关注,国内外学者不断致力于PAC研究与开发,使其在各方面都得到了广泛的试验与应用。但是仍然还有很多亟待解决的问题,如:(1)在当前PAC的开发和制备过程中,生产工艺较为复杂。所用材料存在成本过高,产品性能欠佳等问题,在今后发展中应瞄准于PAC材料内源性问题,寻求原材料价格低廉,产品性能优异的生产方式方法,使得多孔氧化铝陶瓷能够大规模的生产应用;(2)如何降低陶瓷本身固有的致命缺陷——高脆性,增强其韧性以扩大适用范围,还需要进一步研究;(3)如何解决PAC在保证孔隙率大幅度提升同时不会对其抗压强度产生影响方面仍需要进一步探索;(4)探索精确掌控PAC孔隙尺寸、数量的方式方法。相信在科技日益进步的今天以及该领域相关学者的不断努力下,未来这些问题都可以得到解决,使得PAC具有更加广泛的应用前景。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。