摘要:超高温陶瓷(UHTC)在航空航天的热防护领域具有重要作用,高质量的UHTC粉体是制备高性能UHTC的重要原料。在制备UHTC粉体的工艺中,前驱体转化法制备的粉体纯度高、粒径小、各组分分布均匀,具有广阔的应用前景。本文根据前驱体合成机理将UHTC前驱体转化法分为金属醇盐配合物合成法、基于格氏反应合成法以及引入支链合成法,综述了近年来通过三种方法制备UHTC粉体的研究进展,分析总结了三种方法的优缺点,指出了UHTC前驱体转化法目前存在的问题以及未来发展方向。

关键词: 前驱体转化法, 超高温陶瓷粉体, 反应机理, 碳热还原, 陶瓷产率, 微观结构

Abstract: Ultra-high temperature ceramics (UHTC) plays an important role in the field of thermal protection in aerospace. High quality UHTC powder is important raw material for the preparation of high performance UHTC. In the process of preparing UHTC powder, the powder prepared by precursor-derived method has high purity, small particle size and uniform distribution of component, so it has broad application prospects. According to the synthesis mechanism of precursor, the precursor-derived methods of UHTC were divided into metal alkoxides complex synthesis method, synthesis based on Grignard reaction method and synthesis by introducing branch chains method. The research progress of preparation of UHTC by three methods in recent years was reviewed. The advantages and disadvantages of three methods were analyzed and summarized. The existing problems and future development direction of the UHTC powder prepared by precursor-derived method were pointed out.

Key words: precursor-derived method, ultra-high temperature ceramics powder, reaction mechanism, carbothermic reduction, ceramic yield, microstructure

0 引 言

近年来,航空航天技术快速发展,先进飞行器正朝着高机动、轻质化、低成本和可重复使用等方向发展[1],其发动机热端、鼻锥和机翼前缘等部件往往要承受2 000 ℃甚至3 000 ℃以上的高温,同时还将处于高温氧化、热疲劳和高应力等恶劣服役条件下[2-5],传统的难熔合金材料难以满足使用要求,而超高温陶瓷(ultra-high temperature ceramics, UHTC)因其优良的性能已成为该领域的研究重点[6-8]。

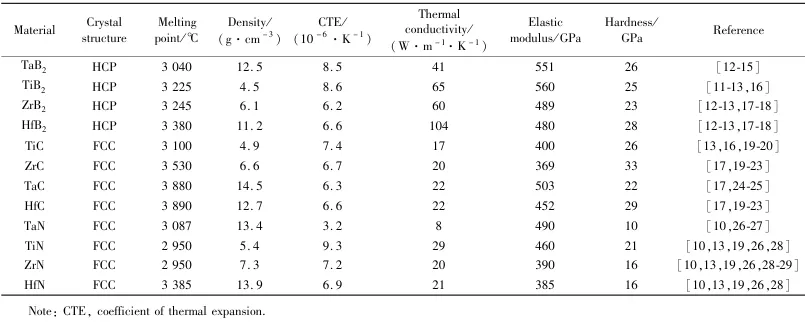

超高温陶瓷一般是指熔点超过 3 000 ℃ ,且在高温、高载荷等极端环境下仍能保持物理及化学性能稳定的过渡金属化合物,主要包括第 IVB 族和第 VB 族的钛(Ti)、锆(Zr)、铪(Hf)和钽(Ta)的硼化物、氮化物和碳化物[9-10]。表 1 列出了常见 UHTC 的物理及力学性能[10-29](HCP 为密排六方结构,FCC 为面心立方结构)。

表 1 常见超高温陶瓷的物理及力学性能

高质量 UHTC 粉体是制备高性能 UHTC 的关键,UHTC 粉体的传统合成工艺是利用相应的金属氧化物粉体经碳热还原反应实现的。但原料颗粒的尺寸较大、反应物无法充分接触以及可能存在杂质等因素,导致反应温度较高、产物晶粒尺寸过大、纯度不高等问题,使其应用存在较大的局限性。

近年来被广泛研究的前驱体转化法是通过化学手段在溶液体系中合成一类包括合成陶瓷时所需元素的金属有机聚合物,再将前驱体在一定温度范围进行交联、热解,最终得到陶瓷粉体产物的方法。前驱体转化法可对前驱体分子结构进行设计,且在制备过程中具有很好的加工性,可应用于制备陶瓷粉体、纤维、涂层和复合材料等[30]。由于原料组分可以在分子层面均匀混合,缩短元素间的扩散距离,进而降低热解温度,这避免了晶粒粗大的问题,且使产物的相组成分布均匀。

前驱体转化为陶瓷粉体主要包含两个过程:1)在 100 ~ 400 ℃ 低温条件下的交联过程中,前驱体分子将交联形成不熔的网状结构;2)在 600 ~ 1 400 ℃高温条件下的热解过程中,在 600 ~ 1 000 ℃ 时交联的前驱体发生有机-无机转变,生成非晶陶瓷,继续升高热解温度则会发生相分离与结晶化过程,最终得到多晶陶瓷。含氧前驱体会额外发生碳热还原反应,将氧化物陶瓷转化为碳化物陶瓷[31]。

目前合成 UHTC 前驱体的工艺按照反应机理可大致分为三类:一是采用金属醇盐配合物经水解缩合形成聚合物前驱体;二是以格氏反应为核心合成单体,再经缩合反应得到聚合物前驱体;三是将有机金属化合物单体作为支链引入聚合物,从而得到目标前驱体。

1 金属醇盐配合物前驱体制备 UHTC 粉体

在制备金属醇盐配合物前驱体的过程中,主要采用过渡金属氯化物作为金属源,通过与醇的取代反应得到金属醇盐。由于金属醇盐水解剧烈,利用乙酰丙酮等配体与金属醇盐反应形成配合物以实现可控水解缩合,得到聚合物前驱体。 同时为保证后续碳热还原反应充分,往往还需向前驱体溶液中加入碳源。该方法既可以利用单种金属醇盐配合物制备单相高纯 UHTC 粉体,也可以通过引入多种金属醇盐配合物制备 UHTC固溶体粉体,或引入含 Si 聚合物制备复相 UHTC 粉体。

- 1 金属醇盐配合物前驱体制备单相 UHTC 粉体

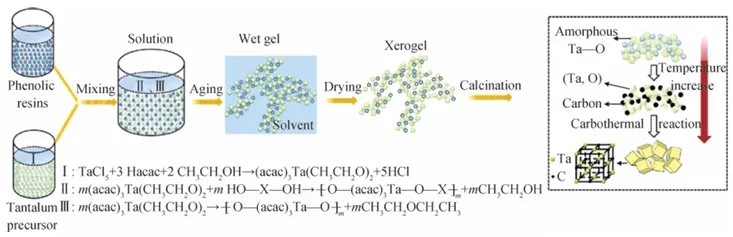

TaC 具有高熔点、高硬度和高强度等诸多优点,是超高温碳化物陶瓷的研究热点之一。Jiang 等[32] 以TaCl5 为钽源,酚醛树脂为碳源,乙醇和乙酰丙酮为溶剂,混合得到 TaC 的前驱体溶液。 随后在80 ℃下固化,200 ℃下保温 2 h 除去溶剂,在 1 000 ℃时开始发生碳热还原反应,1 200 ℃ 时反应完全,得到的 TaC 陶瓷粉体元素分布均匀,平均晶粒尺寸为 40 nm,但陶瓷产率为 57% (质量分数),仍有提升空间。 图 1 为前驱体合成和热解过程中可能发生的反应(Hacac 为乙酰丙酮;acac 为失去一个 H 原子的乙酰丙酮根)。

图 1 TaC 前驱体制备可能发生的反应机理

常规的前驱体碳热还原法包括前驱体合成、固化、惰性气氛热解以及最终的碳热还原处理等多个步骤,存在反应时间长、生产效率低的问题。为优化生产工艺, Cheng 等[33] 通过高温喷雾热解( high temperature spraypyrolysis, HTSP)工艺,低成本、单步合成了纳米 TaC 粉体。TaC 前驱体溶液由 TaCl5 和酚醛树脂溶解在乙醇和 1-戊醇中得到,然后通过喷雾器将其破碎成细小的液滴,液滴处在 Ar 气氛的高温管式炉中,再经过溶剂一次性去除、热解和 1 650 ℃的快速原位碳热还原,在几分钟内即可制得纳米 TaC 粉体。但由于采用的是医用雾化器,难以产生足够细小的液滴,且部分产物附着在管式炉内壁上,所以生成的 TaC 颗粒存在团聚现象,产率较低,工艺流程需要继续改进。图 2 为高温喷雾热解示意图(CTR 为碳热还原反应)。

图 2 高温喷雾热解示意图

单相 UHTC 的高温抗氧化能力较弱,尤其是过渡金属碳化物表面被氧化后,无法生成致密氧化膜来阻止内部被进一步氧化。例如,当 HfC 暴露在空气中时,400 ℃ 以上就开始氧化[34],TaC 在 850 ℃ 时即会被完全氧化[35]。在实际应用过程中,使用单相 UHTC 的情况较少。

- 2 金属醇盐配合物前驱体制备 UHTC 固溶体粉体

为改善 TaC 和 HfC 的抗氧化性能,Zhang 等[36]系统地研究了 Ta-Hf-C 三元陶瓷在 1 400 ~ 1 600 ℃等温条件下各种成分的氧化机理,研究表明氧化过程取决于成分。与单相 TaC 和 HfC 陶瓷相比,1TaC-1HfC 和1TaC-3HfC 的抗氧化性显著提高,这是因为氧化生成的三维共晶 Hf6Ta2O17-Ta2O5 结构和致密纯 Hf6Ta2O17层都能够抑制 O2 扩散,改善抗氧化性。因此,与单相 UHTC 相比,使用钽醇盐配合物与铪醇盐配合物混合得到前驱体所制备的 UHTC 固溶体具有更好的抗高温氧化能力[37]。

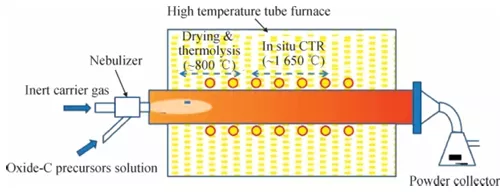

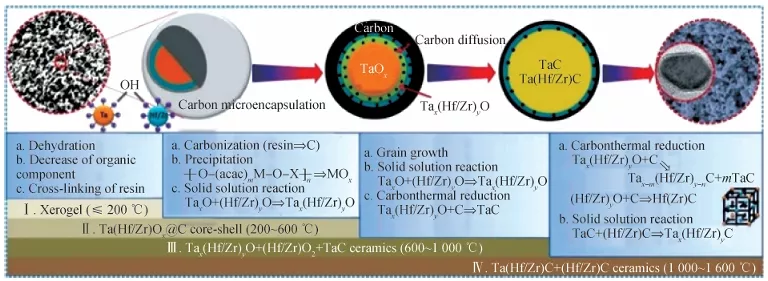

在碳热还原过程中,多相氧化物由于各相反应活化能不同,往往会发生某相优先析出、碳化物之间固溶不充分和碳源过剩等问题。为解决以上问题,蒋进明[38]以 Ta、Hf、Zr 的氯化物为金属源,乙酰丙酮多齿配体为螯合剂,酚醛树脂为碳源,经 200 ℃溶剂热处理 12 h,合成出具有多层核壳结构的前驱体。 前驱体中心区富含 Ta、次外层富含 Hf(Zr),外壳由树脂包覆。该结构的前驱体在热解过程中可以实现外层碳原子向内核逐层扩散,使元素分布均匀,得到粒径为200 ~300 nm 的 Ta-Hf(Zr)-C 三元陶瓷纳米粉体。图3 为 Ta-Hf(Zr)-C碳热还原转化机理示意图。

图 3 Ta-Hf(Zr)-C 碳热还原转化机理示意图

TaC 和 HfC 晶体结构相同(均为 NaCl 结构)且晶格常数相近(分别为 0. 445 和 0. 464 nm),可以形成不同比例的固溶体,其中 Ta4HfC5 具有目前已知物质中的最高熔点 4 215 ℃[39],是一种极具发展前景的耐超高温陶瓷。Cheng 等[40]等以酚醛树脂作为碳源,与摩尔比为 4 ∶ 1 的 TaCl5 和 HfCl4 溶解在乙醇和乙酰丙酮的混合溶剂中,经过磁力搅拌得到 Ta4HfC5 前驱体溶液,随后在 Ar 气氛中 200 ℃油浴交联固化2 h,再通过真空蒸馏除去剩余溶剂,接下来在 Ar 气氛中进行热解,Ta2O5 的碳热还原在 1 000 ℃ 左右开始,1 200 ~ 1 400 ℃时,Hf6Ta2O17的碳热还原以及 TaC 和 HfC 之间的固溶反应同时发生,最后 HfC 和 TaC 在 1 800 ℃ 下固溶充分反应,得到粒度为 200 ~ 300 nm、元素分布均匀的 Ta4HfC5 粉体。高温下生成的熔融 Hf6Ta2O17层可作为氧扩散屏障,使得陶瓷具有优秀的高温抗烧蚀性能。但 1 800 ℃的固溶温度过高,不利于得到晶粒细小的高质量粉体。

改进前驱体合成工艺可以降低 HfC 和 TaC 发生固溶反应的温度。Lu 等[41] 利用摩尔比 4 ∶ 1 的 TaCl5和 HfCl4 与三乙胺、甲基叔丁基醚和乙酰丙酮反应后缩聚,得到聚钽铪氧烷(polytantahafnoxane, PTHO),再将其与含烯丙基的树脂混合即得到 Ta4HfC5 前驱体,固化后在 1 600 ℃ 下热解制备得到了 Ta4HfC5 粉体。孙娅楠等[42]则将含烯丙基的树脂替换为酚醛树脂,与PTHO 混合后得到了 Ta4HfC5 前驱体, 将前驱体在250 ℃下保温 2 h 以固化,随后在 Ar 气氛中 1 350 ~1 450 ℃热解 1. 5 ~ 3. 0 h,得到粒径为 100 ~ 200 nm、晶粒尺寸为 25 ~ 50 nm 的 Ta4HfC5 粉体。图 4 为Ta4HfC5 粉体的 TEM 照片。

图4 Ta4HfC5 粉体 TEM 照片

综合以上研究发现,固溶反应发生的温度普遍高于碳热还原反应。与 Cheng 等[40] 和 Lu 等[41] 相比,孙娅楠等[42]将固溶反应完成温度从 1 800 ℃降至 1 450 ℃ ,且所得陶瓷粉体粒径更小。

通过金属醇盐配合物前驱体制备的超高温陶瓷粉体多为碳化物,也可以通过向前驱体溶液中加入硼酸以制备硼化物复相陶瓷粉体。IVB 族硼化物陶瓷 ZrB2 和 HfB2 在高于 1 200 ℃ 的氧化环境中,表面的 B2O3保护层将蒸发,因此主要依赖于 ZrO2 或 HfO2 层作为抗氧化屏障[43-44]。在向 ZrB2 和 HfB2 中添加高价阳离子 Ta5 + 后,氧化生成的 Ta2O5 可以填充氧晶格空位以减缓 O2 传输速率,并与 ZrO2 或 HfO2 形成中间相,从而增强相稳定性[45]。Xie 等[46]采用乙酰丙酮与 Zr(OPr)4 通过回流生成 Zr(OPr)4 - x ( acac)x,得到 ZrO2 前驱体。类似地,使用 Ta(OC2H5 )4 作为 Ta 源合成 Ta2O5 前驱体,然后在溶液中分别加入酚醛树脂和硼酸,将溶液浓缩、干燥获得前驱体粉末后,在 800 ~ 1 800 ℃的 Ar 气氛中热解,热解过程中金属氧化物优先进行碳热还原生成金属碳化物,在硼源过量的情况下会继续反应生成金属二硼化物。图 5 为 ZrB2-TaB2 在 1 300 ℃热处理 2 h 的 SEM 照片。ZrB2 和 TaB2 之间的固溶反应从 1 400 ℃ 开始,1 800 ℃ 时 TaB2 相完全消失。与由ZrB2 和 TaB2 两相混合的陶瓷粉体相比,固溶体陶瓷粉体在性能上具有哪些差异值得继续研究。

图 5 ZrB2-TaB2 在 1 300 ℃热处理 2 h 的 SEM 照片

- 1. 3 金属醇盐配合物前驱体制备复相 UHTC 粉体

另一种提高 UHTC 抗氧化性能的方法则是引入SiC,高温下 SiC 氧化生成的玻璃相 SiO2 可提高多孔结构的金属氧化物致密度,具有良好的抗高温氧化和抗烧蚀性[47]。同时两种成分在结晶过程中的相互抑制效应可以起到细化晶粒的作用。

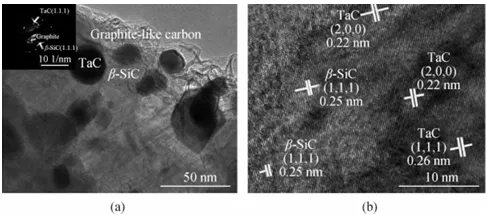

聚碳硅烷(polycarbosilane, PCS)是一种以 Si 和 C交替排列作为聚合物骨架的有机硅化合物,常被用来作为制备 SiC 的前驱体[48]。Lu 等[49] 以三乙胺为共沉淀剂,用 TaCl5 、正丁醇和乙酰丙酮反应制备得到 Ta2O5 前驱体溶液,将其与 PCS 混合后蒸馏得到 TaC-SiC 前驱体溶液,前驱体充分交联固化后,在 1 600 ℃的 Ar 气氛中热解 2 h,得到了平均晶粒尺寸 50 nm 的 TaC-SiC陶瓷粉体。图 6 为 1 800 ℃热解的 TaC-SiC 陶瓷粉体的 HR-TEM 照片(标尺 10 1 / nm 为 10 个 1 / nm,下文图 17、18 中标尺含义类似)。由图 6 可知,TaC 和 SiC 晶粒以接近球形的形态均匀分散,同时还有少量无定形碳嵌在晶界位置。该前驱体合成方法同样适用于 IVB 族 UHTC,可推广用于制备 ZrC-SiC 和 HfC-SiC。

图 6 1 800 ℃热解的 TaC-SiC 陶瓷粉体的 HR-TEM 照片

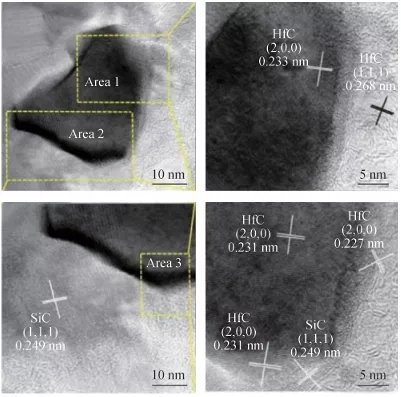

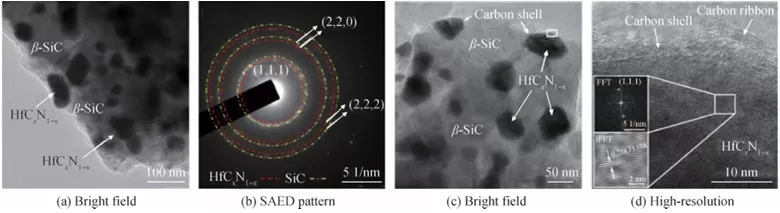

PCS 的交联主要依靠硅氢化反应,通过向前驱体中加入如二乙烯基苯( divinylbenzene, DVB)等含不饱和 C C 键的物质可以进一步提升前驱体的交联程度。Cai 等[50] 利用该原理,以 HfCl4 与异丙醇和乙酰丙酮反应得到铪醇盐配合物,再通过水解得到 HfO2 前驱体(polyhafnoxane, PHO),随后将 PHO 与 PCS 和 DVB混合,控制 n(Hf) / n(Si)摩尔比为 1 ∶ 1,交联后在 1 600 ℃下碳热还原得到了元素分布均匀、结晶质量高、粒径分布窄的 HfC-SiC 复相陶瓷粉末。图7 为 HfC-SiC 复相陶瓷的 TEM 照片,可以观察到分别属于 HfC 和 SiC的晶格条纹。由于 PHO 的弱极性,其与 PCS 和 DVB 具有良好的相容性,可以大范围改变 n(Hf) / n(Si)摩尔比来调控陶瓷粉体成分。

图 7 1 600 ℃热解的 HfC-SiC 粉末 TEM 照片

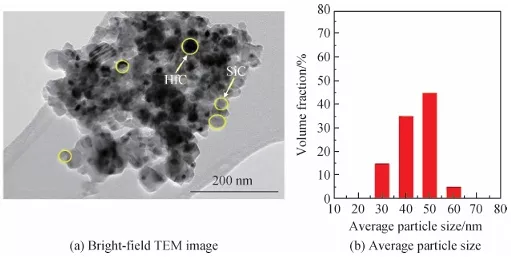

成前驱体的单体中交联位点越多,前驱体越易形成高度交联的三维网状结构。每个四乙氧基硅烷(tetraethoxysilane, TEOS)分子中含有四个 Si—O—C 键可供交联,是另一种理想的制备含 Si 前驱体的原料。Patra 等[51]采用 TEOS 与 HfCl4 、乙酰丙酮、对苯二酚反应合成 HfC-SiC 前驱体。经过回流和固化后,在 1 500 ℃的 Ar 气氛中发生碳热还原反应,生成 HfC-SiC 陶瓷粉体。图 8 为 1 500 ℃ 热解的 HfC-SiC 前驱体亮场 TEM照片和平均粒径。由图8 可知,碳热还原所生成的球形 HfC 和 SiC 颗粒平均尺寸为25 ~ 50 nm。由于对苯二酚和四乙氧基硅烷具有较高的 C、Si 含量,因此前驱体在热解过程中质量损失较少,1 600 ℃时陶瓷产率高达65% ,具有很好的应用前景。

图 8 1 500 ℃热解的 HfC-SiC 前驱体亮场 TEM 照片和平均粒径

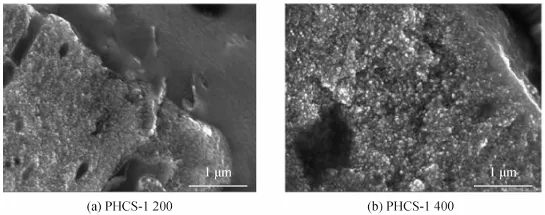

PCS 作为 SiC 前驱体的缺陷在于其常温下为固态,需要利用二甲苯等有机溶剂将其配制成溶液使用,增加了前驱体合成的复杂程度。Wang 等[52]采用常温下为液态的低分子量 SiC 前驱体(LPVCS)与 HfCl4 、乙酰丙酮和 1,4-丁二醇反应合成了 HfC-SiC 前驱体(PHCS)。HfO2 和 SiO2 的碳热还原主要发生在1 400 ~1 600 ℃,生成的 HfC-SiC 复相陶瓷粉体的 SEM 照片和 EDS 分析如图 9 所示。与 PCS 相比,LPVCS 结构中引入的 V4分子具有—CH == CH2 基团,可在较低温度下实现自交联,有利于陶瓷产率的提升[53]。同时 LPVCS 中较高的碳含量可以补偿 PHCO 热解产物中碳含量的不足,制备出不含 HfO2 和微量游离碳的高性能 HfC-SiC 陶瓷。

图 9 HfC-SiC 粉末的 SEM 照片和 EDS 分析

综上可见,合成金属醇盐配合物前驱体所需的原料结构简单,反应时间较短。 但由于前驱体中存在氧元素,有可能会导致生成的 UHTC 粉体中有氧残留,使陶瓷高温抗氧化性能和机械性能下降。另外为防止金属醇盐水解,该反应需全程在惰性气氛中进行,对设备要求较高。

2 基于格氏反应的前驱体制备 UHTC 粉体

基于格氏反应的前驱体制备工艺主要采用茂金属化合物和含不饱和键的格氏试剂合成单体,再通过与非金属源分子的聚合反应得到前驱体。金属醇盐配合物前驱体的各目标元素由不同种聚合物提供,多数通过机械搅拌的方法实现分子间的混合。 不同的是,基于格氏反应的前驱体中金属源与非金属源在同种聚合物分子中,实现了分子内的混合。所合成的聚合物分子包括线型聚合物与网状聚合物。

- 1 线型聚合物前驱体制备 UHTC 粉体

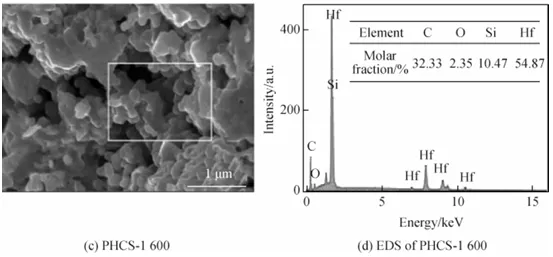

合成线型聚合物前驱体的原料通常依靠分子两端的基团发生缩聚反应,交联程度相较于网状聚合物更低,可以通过在主链上插入交联位点来减少热解过程中的质量损失。Cheng等[54]在四氢呋喃(tetrahydrofuran, THF)溶剂中利用反-1,4-二溴-2-丁烯与镁反应制备格氏试剂,再与 Cp2HfCl2 和氯甲基三甲基硅烷通过缩聚合成了主链包含 Hf—C、Si—C 和—CH == CH—基团的线性 PHCS 前驱体聚合物,图 10 为前驱体合成过程中可能发生的化学反应。前驱体在经过 1 600 ℃热解后得到了元素分布均匀的 HfC-SiC 纳米复合陶瓷粉体。 前驱体主链中的不饱和 —CH2CH == CHCH2— 基团提供了潜在的交联位点或反应位点,可用于后续固化或改性。

图 10 PHCS 前驱体合成过程中可能发生的反应

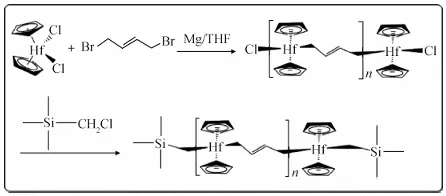

基于格氏反应的 MC-SiC(M = Zr, Hf)前驱体分子结构中往往含有 M—C—Si 键,普遍认为该键是由格氏反应所致。Gao 等[55]提出了一种新的前驱体合成机制,该机制基于·MgCl 辅助下的活性物质 Cp2Zr(II)的自由基聚合,合成过程如图 11 所示,首先将二氯二茂锆 Cp2ZrCl2 与 Mg 和四氢呋喃在 60 ℃ 下搅拌混合4h 后冷却,得到活性物质双环戊二烯基锆 Cp2Zr( II),再将 Cp2Zr ( II) 分别与 CH3 Si ( CH == CH2 ) Cl2 和(CH3 )2 Si(CH2Cl)2 在 110 ℃下反应 16 h,经过冷却过滤并真空浓缩得到了含有—[ Zr—C—Si—]n 主链结构的单源聚合物前驱体聚锆碳硅烷(PZCS-1, PZCS-2)。随后将前驱体在 N2 气氛中进行热解,SiO2 和 ZrO2 相在1 000 ℃时析出,随着温度继续升高转化为 SiC 和 ZrC 相,且均匀分布在自由碳基体中,形成 ZrC / SiC / C 复合陶瓷。由于该前驱体为线型聚合物且不含可作为交联位点的不饱和基团,热解过程中质量损失较为严重,900 ℃时陶瓷产率仅有 43. 9%。

图 11 PZCS-2 前驱体合成过程

- 2 网状聚合物前驱体制备 UHTC 粉体

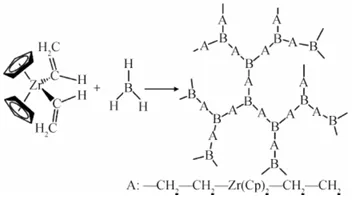

与线型聚合物前驱体相比,合成网状聚合物前驱体的原料多含有三个以上的交联位点,前驱体交联程度高,质量损失较少,有利于陶瓷产率的提高。Wang 等[56] 通过格氏反应将 Cp2ZrCl2 和 CH2 == CHMgCl 制成Cp2Zr(CH == CH2 )2 ,然后将其与 B 源 H3B·SMe2混合,利用氢化反应得到网状结构的大分子前驱体聚锆碳硼烷(polyzirconcarborane, PZCB),合成机理如图 12 所示。 随后将前驱体放置于 Ar 气氛的石墨管式炉中进行热解,1 600 ℃时碳热还原完全,得到充分结晶且分布均匀的 ZrC-ZrB2 陶瓷粉体,继续加热至 2 200 ℃ ,产物失重仅为 2. 5% ,说明该复相陶瓷粉体具有良好的耐热性。 在该合成过程中,利用了硼烷分子具有三个反应位点的特征,以其作为骨架合成了网状大分子,使得前驱体充分交联。

图 12 PZCB 前驱体合成机理

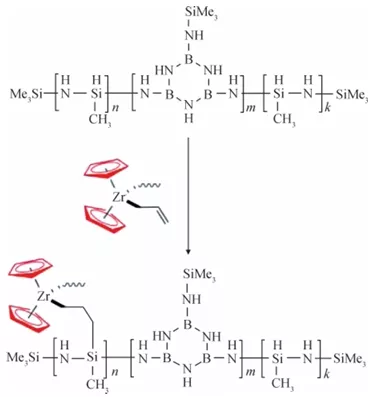

SiBNC 非晶陶瓷在 2 000 ℃ 仍具有很好的高温稳定性,而引入过渡金属元素可以进一步抑制其在高温下的结晶与氧化[57]。龙鑫[58]将锆源(Cp2ZrCl2 )与格氏试剂(CH2 == CHCH2MgCl)反应制备得到双官能度的活性单体(PZC),然后引入低分子量聚硼硅氮烷(LPBSZ),PZC 中的 C ==C 键与 LPBSZ 中的 Si—H 发生硅氢化反应,ZrC / SiBNC 前驱体合成机理如图 13 所示(Me3Si 为三甲基亚砜)。未参与反应的 C == C 键则为后续交联提供活性位点,最终形成网状结构的 ZrC / SiBNC 前驱体。随后将前驱体置于 Ar 气氛中经过 1 200 ℃热解生成 ZrC / SiBNC 陶瓷粉体,其中 ZrC 纳米颗粒均匀分散在无定形 SiBNC 基体中。ZrC 相提高了 SiBNC 的热稳定性,经过 1 800 ℃以上高温处理后,ZrC / SiBNC 仍能够保持均匀细小的纳米晶结构,同时 SiBNC 也改善了 ZrC 的耐高温氧化性能。但该前驱体的不足之处在于碳含量过高导致陶瓷粉体产物中含有过量的碳,影响 UHTC 的高温抗氧化性能。

图 13 ZrC/ SiBNC 前驱体合成机理

于格氏反应的前驱体制备工艺实现了各目标元素在聚合物分子内的混合,比金属醇盐配合物前驱体混合更加充分,能更好地避免陶瓷产物中元素偏析现象的发生。同时原料中不含氧元素,热解过程中不会发生碳热还原反应,能降低热解温度。但该工艺的原料结构较为复杂,反应时间较长,为避免合成过程中引入空气中的氧等杂质,反应必须在保护气氛中进行,对设备要求较高。

3 引入支链的前驱体制备 UHTC 粉体

在制备引入支链的前驱体过程中,需以一种聚合物分子作为主链,再将其他含目标元素的小分子通过反应作为支链连接到主链上。常见的作为主链的大分子有聚碳硅烷和聚硅氮烷等,其分子结构中包含大量可与含目标元素的小分子发生交联反应的基团,同时自身足够大的分子量可避免在热处理过程中分解挥发。

- 1 以聚碳硅烷作主链制备 UHTC 粉体

聚碳硅烷的主链由 Si 和 C 交替组成,Si 和 C 上连接有 H 或—CH2—CH == CH2 等基团作为交联位点[48],通过向主链上引入 UHTC 组分,热解后可原位生成含 SiC 的 UHTC 粉体。 Amorós 等[59]系统性地研究了采用聚二甲基硅烷(polydimethylsiloxane, PDMS)和PCS 与 Cp2MCl(M = Ti, Zr, Hf) 反应制备 SiC-MC-C陶瓷粉体的机理和工艺流程。与 PDMS 相比,PCS 中的 Si—H 键促进了前驱体的交联,提高了陶瓷产率,金属配合物则通过取代反应连接在前驱体的网状结构中。经过 900 ℃热解后,前驱体转变为非晶态陶瓷,结晶化在 1 350 ℃下基本完成,生成由 β-SiC、MC 以及自由碳组成的复相陶瓷粉体,但仍有部分非晶态物质存在。图 14 是 1 350 ℃热解所得的 SiC-TiC-C 陶瓷粉体的 SEM 照片。该研究采用同种前驱体转化工艺成功制备出了含 IVB 族三种元素碳化物的复相 UHTC 粉体,但对热解过程的探究不够深入,1 350 ℃ 时结晶尚未完成。

图14 1 350 ℃热解的 SiC-TiC-C 陶瓷粉体的SEM 照片

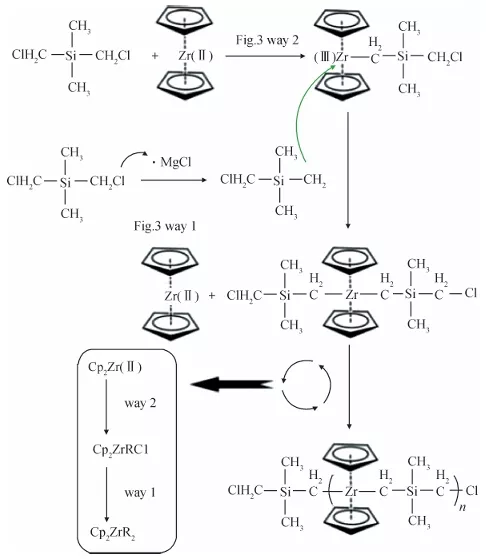

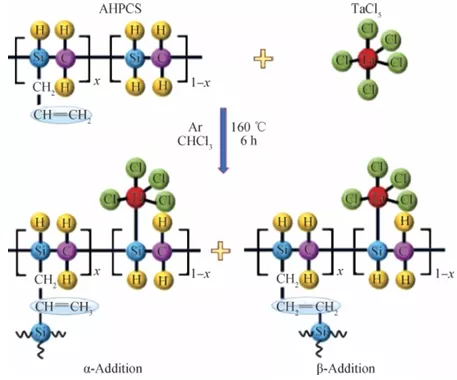

通过对 PCS 进行改性,可以进一步提高前驱体交联程度。 Yu 等[60] 以含烯丙基的聚碳硅烷 AHPCS(商品名 SMP10)为 SiC 源,与 TaCl5 的 CHCl3 溶液混合后,在真空中加热至 160 ℃脱除溶剂得到前驱体,前驱体合成过程如图 15 所示,随后将前驱体在 Ar 气氛下的管式炉中进行热解,得到 SiC-TaC-C 陶瓷粉体。研究发现,随着热解温度升高,前驱体由于发生脱氢耦合反应而失重,在 900 ℃时聚合物完全转化为非晶陶瓷粉末,1 200 ℃时 TaC 相开始析出,并被非晶态碳薄壳所包裹,形成核壳结构的 TaC@ C 纳米颗粒,而 β-SiC 相则在1 400 ℃下结晶。所得的 β-SiC 和 TaC 的晶粒尺寸均小于 30 nm。 前驱体热解后的游离碳需要通过生成 TaC来消耗,由于没有额外添加碳源,所以需要准确掌握 TaCl5 和 AHPCS 的比例以保证陶瓷产物中有少量包裹在 TaC 晶粒表面的游离碳。

图 15 SiC-TaC-C 前驱体合成过程

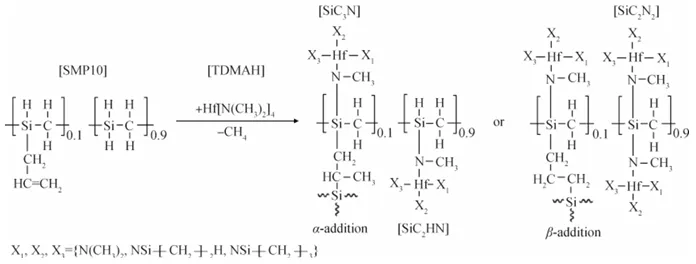

在利用引入支链的前驱体制备含 N 原子的超高温陶瓷粉体时,Wen 等[61] 以 AHPCS 为 SiC 源,四(二甲氨基)铪( TDMAH) 为 Hf 源和 N 源合成 SiHfCN 陶瓷前驱体。AHPCS 中的 Si—H 键可与 TDMAH 中的N—CH3 键反应生成 Si—N—Hf 键,使 Hf 连接到大分子上。Si—H 键还会与 AHPCS 侧链上的烯丙基发生硅氢化反应以增加前驱体交联程度,可能发生的化学反应如图 16 所示。热解后所得 UHTC 组分为 HfC0. 87N0. 13 ,其被碳层包裹镶嵌在 SiC 基体中,两相的晶粒尺寸均小于 100 nm。2 ~ 4 nm 厚的碳层可作为扩散屏障,有效抑制 UHTC 颗粒的长大,无定形碳薄层包裹在 UHTC 相表面的现象在蒋进明[38]、Lu 等[49] 和孙敬伟等[62] 的研究中也有所体现。

图 16 以 SMP10 和 TDMAH 为原料合成单源前驱体的反应途径

为了进一步提升 HfC-SiC 复相陶瓷的高温抗氧化性,Wen 等[63]在以 AHPCS 为 SiC 源,四(二乙基胺)铪(TEDAH)为 HfC 源的基础上,引入硼烷二甲硫醚 BH3·SMe2 。在无水甲苯中混合搅拌后,利用二乙基胺与Si—H 键的取代反应形成 Hf—N—Si 键,以及 B—H 键与烯丙基间的氢化反应将 Hf 和 B 引入 AHPCS 大分子链中,再经过加热以及真空干燥得到固体单源前驱体。 经过热解生成结晶的 HfCxN1 - x和 β-SiC 相。1 700 ℃下热解产物的 TEM 照片如图 17 所示( FFT 为快速傅里叶变换, iFFT 为快速傅里叶逆变换)。在超过1 900 ℃的温度热解后,观察到 HfB2 的形成。研究发现,在1 200 ~ 1 500 ℃下,氧化生成的高黏度 SiO2 会溶解在低黏度的 B2O3 中形成硼硅酸盐,B2O3 增加了 SiO2 的流动性以便于快速填充陶瓷孔隙,而且相比于单相 B2O3 ,硼硅酸盐具有更低的挥发性。因此,同时利用 SiO2 和 B2O3 可以有效地提高 HfC-SiC 基陶瓷的抗氧化性[64-65]。

图 17 1 700 ℃下热解产物的 TEM 照片

不同于 Wen 等[63]和 Yu 等[66]在制备含硼复相陶瓷时,通过硼氢化反应以及脱 HCl 反应,分别将三乙胺硼烷(TEAB)和 Cp2TiCl2 引入 AHPCS 大分子的支链上得到 TiC-TiB2-SiC 前驱体(ABT)。前驱体在经过140 ℃油浴交联后,在 1 200 ~ 1 800 ℃氩气气氛中进行热解,制备得到晶粒尺寸 10 ~ 50 nm 的 TiC-TiB2-SiC陶瓷粉体。研究发现,β-SiC、TiC 和 TiB2 纳米晶相在 1 400 ℃ 时形成。由于 Zr 与 Ti 同属 IVB 族过渡金属,化学性质相近,所以也可以利用 Cp2ZrCl2 作为 Zr 源,采用同样的前驱体转化工艺制备含 Zr 的 UHTC 粉体。

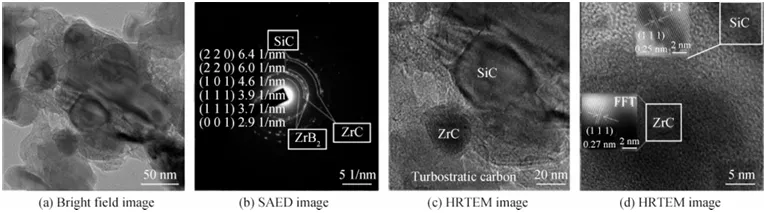

类似地,Yu 等[67]将 TEAB 和 Cp2ZrCl2 引入 AHPCS 中得到单源前驱体,热解后成功制备了 ZrC-ZrB2-SiC纳米陶瓷粉体。前驱体在 900 ~ 1 000 ℃ 完成无机化转变,1 400 ℃ 时非晶陶瓷发生相分离,形成了纳米级β-SiC、ZrC 和 ZrB2 晶相,各相之间存在结晶抑制。在 1 800 ℃ 下经过 2 h 热处理后,陶瓷粉体失重仅为7. 7% ,具有良好的高温稳定性,所得晶粒尺寸均小于 100 nm,是有良好发展前景的 UHTC 粉体。图 18 为经过 1 800 ℃热解所得 ZrC-ZrB2-SiC 陶瓷粉体的 HRTEM 照片。

图 18 ZrC-ZrB2-SiC 陶瓷粉体的 HRTEM 照片

- 3. 2 以聚硅氮烷作主链制备 UHTC 粉体

聚硅氮烷中具有重复的 Si—N 键,由其作为主链制备的 UHTC 粉体多为含氮掺杂的碳化物,氮的掺入有

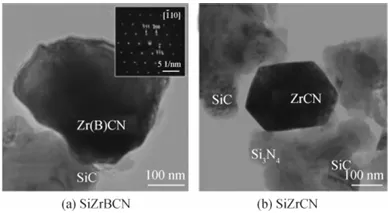

助于推迟碳化物陶瓷的氧化进程[68]。Feng 等[69]将聚硅氮烷(Durazane1800)和 Zr[N(CH3 )2 ]4 在无水甲苯中搅拌混合,通过 Durazane1800 主链上的 Si—H 键和 N—H 键与 Zr[N(CH3 )2 ]4 中的 N—CH3 键或 Zr—N 键的反应将 Zr 引入大分子中,除去溶剂后得到 SiZrCN 前驱体。另外通过引入BH3·(CH3 )2S 得到 SiZrBCN前驱体。 随后将合成的前驱体在 200 ℃下交联 3 h,在 1 100 ℃氩气气热解 2 h,制备得到 SiZrCN 和 SiZrBCN非晶陶瓷粉体。在超过 1 500 ℃时,会生成立方 ZrCxNy、β-Si3N4 以及 β-SiC 相。在 SiZrCN 中掺入 B 会抑制高温下 ZrCxNy 相的结晶,此外还阻碍了 SiNx 与 C 的反应。与 SiZrCN 陶瓷相比,SiZrBCN 的热稳定性更好。图 19 为 1 700 ℃热解得到的 SiZrBCN 和 SiZrCN 陶瓷粉体的 TEM 照片。

图 19 1 700 ℃下热解 SiZrBCN 和 SiZrCN 陶瓷粉体的 TEM 照片

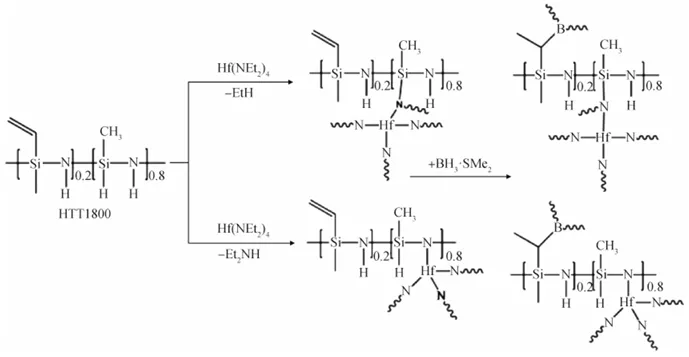

Yuan 等[70]同样以聚硅氮烷(HTT 1800)作为大分子主链,利用 Hf(NEt2 )4 中的 Et 基团与 HTT 1800 中Si—H 键和 N—H 键的取代反应将 Hf 引入主链,再利用 BH3·(CH3 )2S 与主链中的乙烯基发生氢化反应以引入 B,从而获得 SiHfBCN 前驱体,前驱体合成的反应途径如图 20 所示(Et 为乙基) 。该团队进一步研究了热解气氛对于陶瓷粉体的成分和结构的影响,结果表明,SiHfBCN 前驱体在 Ar 和 N2 气氛中的热解产物分别为 SiC / HfC(N) / HfB2 和 Si3N4/ HfNC / SiBCN。这说明在制备含 N 的超高温陶瓷粉体时,利用 N2 作为前驱体的热解气氛既可以防止粉体被氧化,也可以参与热解反应改变产物组成。该研究从热力学角度对前驱体热解过程中非晶相发生相分离的过程进行了分析,并解释了在不同气氛中热解所得陶瓷粉体产物相组成不同的原因,对于合成类似陶瓷粉体具有借鉴作用。

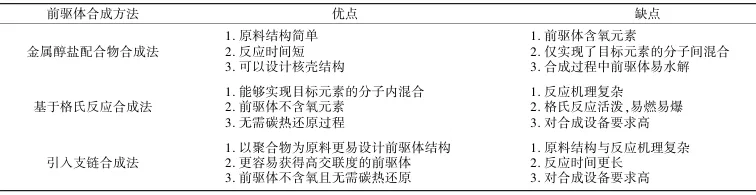

相比于金属醇盐配合物前驱体和基于格氏反应的前驱体多由单体聚合得到,引入支链的前驱体由于主链大分子的存在,更容易设计前驱体的结构,也避免了单体交联程度过低导致在后续热解过程中小分子大量挥发而降低陶瓷产率的问题,而且由于原料中不含氧元素,减少了碳热还原过程进而降低热解温度。但反应时间较长,反应机理较为复杂,同样为避免引入氧元素等杂质,反应全程必须在惰性气氛中进行,对合成设备要求较高。综上可见,三种制备工艺各有优缺点,表 2 列出了三种前驱体合成方法的优缺点对比。

图20 HTT 1800 与 Hf(NEt2 )4 和 BH3·SMe2 反应途径

表 2 三种前驱体合成方法优缺点对比

4 结语与展望

由于难熔合金和传统陶瓷及其复合材料在耐超高温领域存在密度大和化学稳定性差等问题,为满足航空航天对耐超高温材料的发展需求,综合性能更好的超高温陶瓷已成为研究重点。 在制备超高温陶瓷粉体的诸多方法中,前驱体转化法能够克服传统工艺中存在的合成温度高、粉体粒径大和元素分布不均等问题,且能制备出纯度高、粒径小、各组分均一分布的陶瓷粉体,是一种较理想的超高温陶瓷粉体制备方法。

对于前驱体转化法制备超高温陶瓷领域的发展,需关注以下几点问题:

1)前驱体的结构和组成决定了产物粉体的性能,需要通过对前驱体结构进行设计优化,例如引入 Si—H键、B—H 键和 C == C 键等更多的交联位点,制备出交联程度更高、热解质量损失更小的前驱体以提高陶瓷产率。同时通过设计核壳结构等手段获得元素分布均匀的前驱体以降低热解温度,细化晶粒尺寸。

2)在制备前驱体的过程中,常采用乙酰丙酮、三乙胺和异戊二烯等有毒有害的有机试剂作为原料,与传统的固相粉体碳热还原工艺相比,对环境污染较为严重,且生产成本高、流程复杂。 在今后的研究中,应尽量选用低成本且对环境友好的前驱体原料,探索一锅法制备工艺,缩短制备周期,实现工业化批量生产。

3)超高温陶瓷基复合材料在先进飞行器的热端部件上具有广阔的应用前景,前驱体浸渍裂解工艺是目前制备超高温陶瓷基复合材料的重要工艺。而低黏度、高陶瓷产率的超高温陶瓷前驱体是制约该工艺广泛应用的主要因素,研制出适用于前驱体浸渍裂解工艺的超高温陶瓷前驱体是目前亟待攻克的关键技术,这对促进超高温陶瓷基复合材料在航空航天领域的应用具有重要意义。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。