摘要:以工业上成熟的抛光渣体系配方制备发泡陶瓷,探讨了烧结温度对其发泡性能的影响。同时,与外加发泡剂的抛光渣体系发泡陶瓷试样的显微结构、线收缩和体积膨胀率进行了对比分析,探讨了孔结构对发泡陶瓷试样强度和热稳定性的影响。研究发现,抛光渣具备一定的发泡能力,自身可发泡形成尺寸为10~200 μm(1 160~1 220 ℃)的球形气孔结构,孔壁的结构较致密。其对烧结温度十分敏感,在1 180~1 200 ℃范围内,发泡陶瓷试样的体积膨胀了2倍。外加SiC发泡剂能显著提高抛光渣体系发泡陶瓷试样的发泡能力,使其气孔尺寸增加10倍左右,但气孔形状不规则,孔壁结构中存在微小气孔。研究结果表明,外加发泡剂后,抛光渣自身发泡形成的壁孔结构使发泡陶瓷气孔率增加,强度损失较少,导热系数降低,且壁孔结构中的气孔分布不均匀,使发泡陶瓷的热稳定性降低。

关键词: 发泡陶瓷, 抛光渣, 发泡性能, 烧结温度, 气孔分布, 使用性能

0 引 言

发泡陶瓷是一种综合性能优异的新型建筑材料,其生产过程能消纳大量的工业固废料和矿山尾矿,实现固体废弃物的综合利用。因此,发泡陶瓷产业也是绿色循环经济产业[1]。经过多年发展,发泡陶瓷行业形成了 4 种稳定成熟的固废配方体系,即抛光渣体系、煤矸石粉煤灰体系、花岗岩废料体系、珍珠岩尾矿体系[2],并实现了工业化生产。抛光渣体系在发泡陶瓷行业得到了广泛的应用,成功解决了大量抛光渣固体废弃物的堆存问题。

抛光渣是陶瓷生产过程中形成的一种陶瓷废料。目前,我国抛光渣的年排放量约 1 000 万 t[3],主要来源于瓷砖后期冷加工过程,包括铣磨、粗磨、细磨、抛光、磨边等一系列工序[4]。抛光渣经历了高温烧结过程,主要物相为玻璃相、石英和少量莫来石相[5-6],主要化学组成为 SiO2 、Al2O3 、K2O 和 Na2O,此外包含少量的 SiC、Mg(OH)2 、MgCl2 和 CaCO3 等[4]。

抛光渣体系发泡陶瓷配方(质量分数,下同)以抛光渣为主(70% ~ 90%) ,添加 10% ~ 20% 可塑性黏土、10% ~ 20% 钾钠长石等溶剂性原料,并补充一些辅助发泡剂[5]。抛光渣中的磨料成分在高温下会产生气体,使坯体膨胀形成气孔,故抛光渣是制备多孔保温材料的理想原料。罗浩乐等[7]以陶瓷抛光废渣为主要原料,在不加入发泡剂的条件下,制备出了体积密度为 0. 90 ~ 1. 30 g/cm³、抗折强度为 10 ~ 15 MPa 的轻质外墙砖。税安泽等[8] 以抛光渣为主要原料,制备出了体积密度为 0. 9 g/cm³,抗折强度为 6 MPa,导热系数为0. 23 W/(m·K)的多孔保温建筑材料。赵威等[9] 以 60% 抛光渣、30% 的废砖屑和 10% 压榨泥为原料,经1 160 ℃ 烧结制备出了体积密度为 0. 41 g/cm³,抗折强度为 3. 5 MPa,导热系数为 0. 14 W/(m·K) 的发泡陶瓷。

目前,利用抛光渣制备发泡陶瓷的工艺技术和原理较复杂,不同陶瓷企业所生产的产品成分差异也较大[3]。发泡陶瓷的发泡能力是发泡机理的宏观表现,直接决定了发泡陶瓷性能的稳定性。因此,本文以工业上成熟的抛光渣体系配方制备发泡陶瓷,通过对比研究外加发泡剂和未添加发泡剂的两组抛光渣体系试样的发泡性能,以揭示烧结温度对其发泡性能的影响规律,旨在为高性能发泡陶瓷的制备提供理论指导。

1 实 验

1. 1 原材料

试验用抛光渣来自广东佛山某陶瓷厂,坯料来自该厂生产线上喷雾干燥后的粉体。坯料中抛光渣的加入量为 70% (质量分数) ,SiC 发泡剂的加入量为 0. 3% (质量分数) ,外加一定量的滑石、膨润土、压榨泥、钾长石。以不含 SiC 发泡剂的坯料为对照组,其他组成保持不变。 抛光渣和坯料的化学组成如表 1 所示。

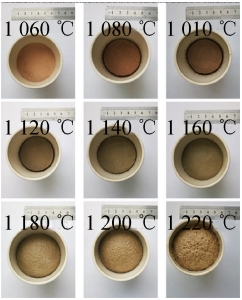

表 1 抛光渣和坯料的主要化学组成(质量分数)

1. 2 制备与表征方法

将试验用坯料过 250 目筛(筛孔大小为 63 μm) ,以水造粒(8% ~ 10% ,质量分数) ,陈腐 24 h。坯料经半干压法压制成型,圆片试样直径为 30 mm,成型压力为 60 kN,长方体试样的长 × 宽 × 高为 36. 0 mm × 6. 5 mm × 6. 5 mm,成型压力为 40 kN。坯体以 100 ~ 105 ℃ 干燥 24 h 后,置于硅碳棒炉中烧结,样品随炉自然冷却。同时,以坩埚盛装坯料,在硅碳棒炉中烧结,随炉自然冷却。

利用数显游标卡尺测量样品烧结前后的尺寸,计算样品直径方向的烧结收缩率;采用微机控制电子万能试验机(深圳瑞格尔仪器有限公司,REGER-4100)测试并计算样品的抗折强度;利用日本电子株式会社生产的 JSM-7610F 场发射扫描电镜观察试样的显微结构。

2 结果与讨论

2. 1 烧结温度对抛光渣体系坯体(未添加发泡剂)发泡性能的影响

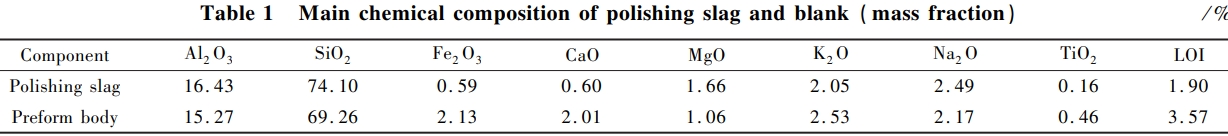

未添加发泡剂的抛光渣体系坯体试样在 1 060 ~ 1 220 ℃ 时的外观和烧结线变化率如图 1 所示。由图 1(a)可以看出,随着烧结温度增加,试样的颜色由黄色变为深咖啡色,当温度高于 1 140 ℃ 后,试样明显膨胀,出现发泡现象。由图 1( b)可以看出,随着烧结温度升高,试样先收缩后膨胀,当温度为 1 120 ℃ 时,线收缩最大,达到 13. 2% ,随着温度继续升高,收缩逐渐减小。其原因为,在烧结温度高于 1 120 ℃ 时,试样中的液相增多,液相粘度降低,试样中包裹的空气膨胀,从而使样品出现发泡的现象。

图 1 未添加发泡剂的抛光渣体系坯体试样经 1 060 ~ 1 220 ℃ 烧结后的外观和烧结线变化率

对比工业生产发泡陶瓷的温度(一般为 1 180 ℃ )分析可知,抛光渣体系自身具有一定的发泡作用,在未添加发泡剂的情 况 下,在高于1 120 ℃时出现膨胀发泡的现象。这是由于,抛光渣体系中含有的 SiC、Mg(OH)2 、MgCl2 和 CaCO3 等成分在一定温度下会发生化学反应释放出气体。SiC 和 MgCl2 高温下产生气体的化学反应式如下[10]:

SiC(s) + 3/2O2 ( g)→SiO2 (s) + CO(g) (1)

SiC(s) + 2O2 ( g)→SiO2 (s) + CO2 (g) (2)

MgCl2 (s) + O2 ( g)→MgO(s) + Cl2 (g) (3)

上述反应均为吸热反应,温度越高,反应越剧烈。与此同时,试样中出现大量液相,使其熔融软化。反应产生的气体形成张力,使液相膨胀,包裹着气泡,形成气孔[11]。但是,抛光渣中的发泡剂成分含量较低,使试样发泡效果不佳,在温度为 1 220 ℃ 时,线收缩为 0. 24% ,接近 0% ,通过上述分析,抛光渣自身具备一定的发泡能力。以其制备发泡陶瓷时,未加发泡剂试样先收缩后膨胀,最大的线收缩为 13. 2% (1 120 ℃ ) ,最小的线收缩 0. 24% (1 220 ℃ ) 。故使用抛光渣制备发泡陶瓷,还需外加一定量的发泡剂。

2. 2 烧结温度对抛光渣体系坯体(含发泡剂)发泡性能的影响

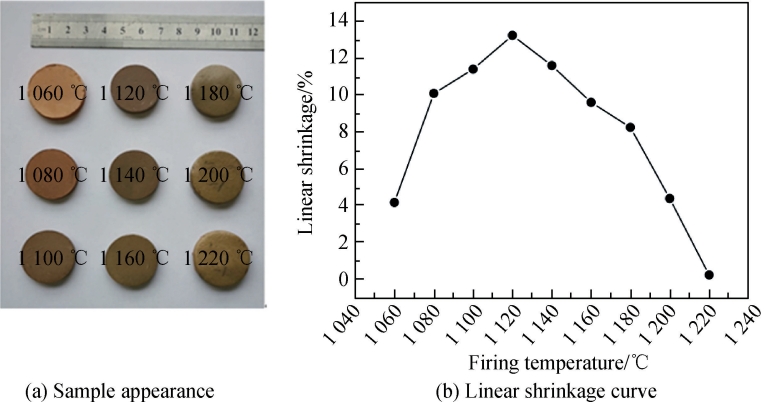

添加发泡剂的抛光渣体系坯体试样在 1 120 ~ 1 220 ℃ 时的外观和烧结线变化率如图 2 所示。由图 2(a)可知,加入发泡剂后的试样在较高温度下表现出显著的膨胀。烧结温度为 1 120 ℃ 的试样的烧结线变化率与1 220 ℃ 未添加发泡剂的试样相近。当烧结温度达到 1 220 ℃ 时,试样的烧结线变化率高达 35% ,因而外加SiC 发泡剂显著提高抛光渣体系发泡陶瓷试样的发泡能力,烧结温度为 1 120 ~ 1 220 ℃ 时的线收缩为 1. 6% ~- 35. 7% 。

图 2 添加发泡剂的抛光渣体系坯体试样经 1 120 ~ 1 220 ℃ 烧结后的外观和烧结线变化率

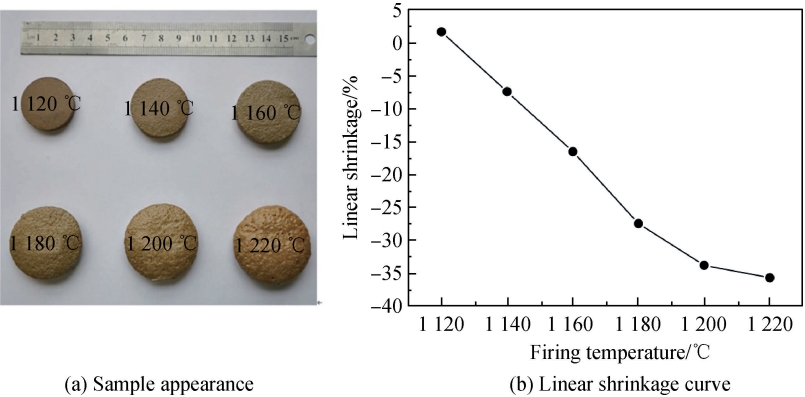

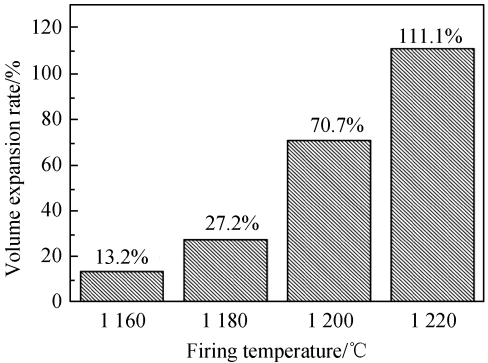

为了进一步确定烧结温度对抛光渣体系坯体试样收缩和膨胀的影响,在坩埚中以堆粉的形式采用排水法测定和计算其体积膨胀率。添加发泡剂的抛光渣体系坯体坩埚试样在 1 060 ~ 1 220 ℃ 时的外观如图 3 所示。由图 3 可知:烧结温度低于 1 140 ℃ 时,试样处于收缩状态;烧结温度高于 1 140 ℃ 后,试样开始膨胀。添加发泡剂的抛光渣体系坯体坩埚试样在 1 160 ~ 1 220 ℃ 时的体积膨胀率如图 4 所示。由图 4 可知:当烧结温度为 1 180 ℃ (工业上生产发泡陶瓷的温度)时,试样的体积膨胀率为 27. 2% ;继续升高温度,试样的体积膨胀率显著增加,在 1 180 ~ 1 200 ℃ 范围内,发泡陶瓷试样的体积膨胀了 2 倍。这表明,抛光渣体系坯体的发泡性能对烧结温度十分敏感,烧结温度的波动会导致试样的体积膨胀率出现不同程度变化。 故在生产过程中,在发泡陶瓷的发泡阶段要减小升温速率,减少炉内温度波动。此外,对比在相同烧结温度下添加发泡剂和未添加发泡剂试样的发泡能力可知,抛光渣体系自身的发泡性能有限,其中的发泡成分对试样的膨胀贡献较小,其发泡和膨胀主要来源于外加的发泡剂。

图 3 添加发泡剂的抛光渣体系坩埚试样经1 060 ~ 1 220 ℃ 烧结后的外观

图 4 添加发泡剂的抛光渣体系坩埚试样经1 160 ~ 1 220 ℃ 烧结后的体积膨胀率

2. 3 抛光渣体系发泡陶瓷的显微结构

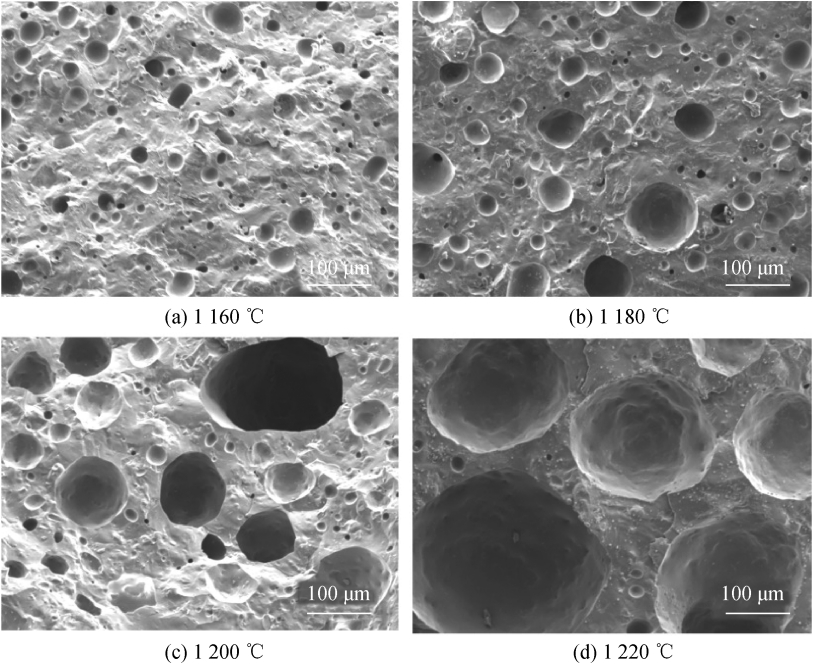

经 1 160 ~ 1 220 ℃ 烧结的未添加发泡剂的抛光渣体系发泡陶瓷试样的显微结构如图 5 所示。从图 5 中可以清晰地观察到试样中的气孔大小和形状。此外,随着烧结温度升高,试样中的气孔数量显著增加。当温度为 1 160 ℃ 时,气孔大小为 10 ~ 20 μm;当温度为 1 180 ℃ 时,气孔大小为 30 ~ 60 μm;当温度为 1 200 ℃时,气孔大小为 80 ~ 100 μm;当温度为 1 200 ℃ 时,气孔大小为 150 ~ 200 μm。这是由于抛光渣中含有 SiC等发泡剂成分,烧结温度升高,试样内的液相增多,液相粘度降低,液相包裹的气体不断膨胀,最终使试样中的气孔增大。气孔为球形,边缘未出现棱角,孔壁上不存在气孔。通过上述分析,抛光渣自身的发泡成分生成尺寸为 10 ~ 200 μm(1 160 ~ 1 220 ℃ )的气孔,形状为球形,孔壁结构致密。根据 Inglis 裂纹理论[12],球形气孔的尖端应力集中较小,故该气孔结构有利于提高试样的强度。因此,抛光渣中的发泡成分有利于提高孔结构的强度,适于制备轻质高强的发泡陶瓷。

图 5 经 1 160 ~ 1 220 ℃ 烧结的未添加发泡剂的抛光渣体系发泡陶瓷试样的显微结构

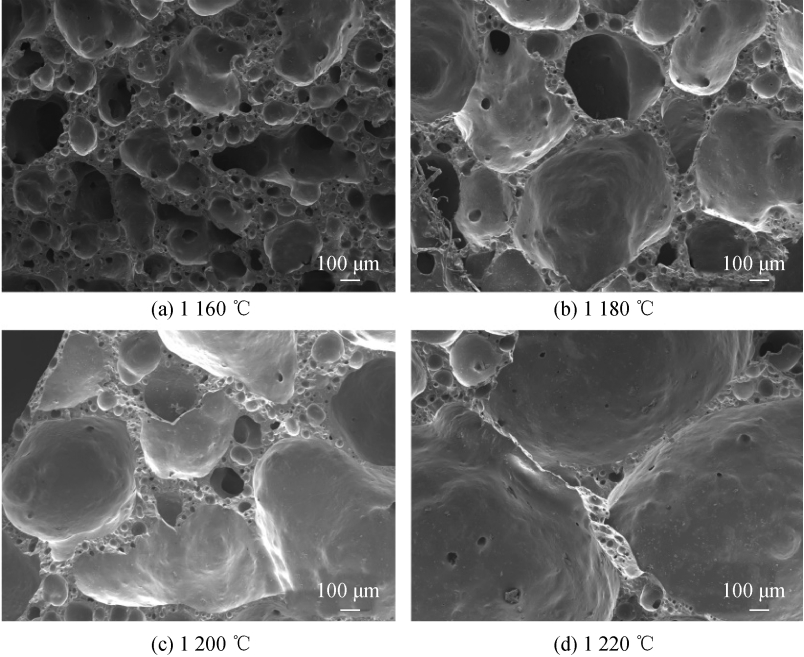

经 1 160 ~ 1 220 ℃ 烧结的添加发泡剂的抛光渣体系发泡陶瓷试样的显微结构如图 6 所示。从图 6 中可以观察到,相对于未添加发泡剂的试样,添加发泡剂试样的气孔尺寸明显增大。当烧结温度为 1 160 ℃ 时,气孔尺寸大小为 100 ~ 200 μm;当烧结温度为 1 220 ℃ 时,气孔尺寸大小为 2 ~ 3 mm。故外加 SiC 发泡剂后,抛光渣体系发泡陶瓷的气孔尺寸比未加发泡剂试样增加了近 10 倍。但是,添加发泡剂的试样中的气孔形状不呈球形,出现了明显的棱角。这是由于添加发泡剂后,试样中的气孔源较多,产生的气孔不断合并,气孔壁变薄,形成不规则形状的气孔。同时,烧结成温度对添加发泡剂试样的发泡能力影响较大,即随着烧结温度增加,气孔尺寸大小不断增大。这进一步验证了图 4 中添加发泡剂的抛光渣体系坯体坩埚试样的体积膨胀率变化趋势。

图 6 经 1 160 ~ 1 220 ℃ 烧结的添加发泡剂的抛光渣体系发泡陶瓷试样的显微结构

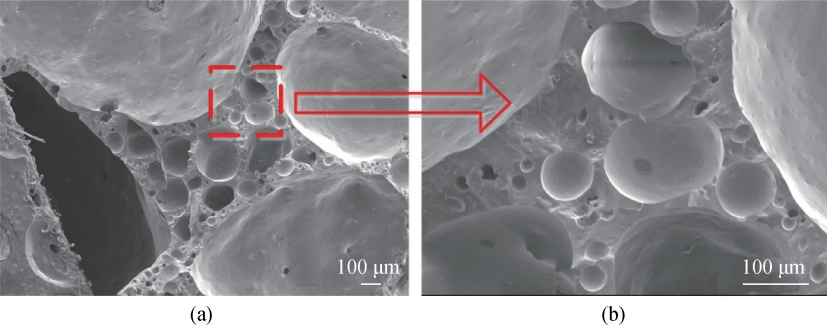

经 1 180 ℃ 烧结的添加发泡剂的抛光渣体系发泡陶瓷试样孔壁的显微结构如图 7 所示。由图 7 可知,添加发泡剂的试样的气孔壁上存在较多小气孔,形成了不均匀的孔结构。这将可能导致发泡陶瓷试样的强度降低,进一步降低其热稳定性[13]。

对比 1 180 ℃ 烧结后未添加发泡剂和添加发泡剂试样的气孔形状和大小,发现两者存在一定的相似之处,即气孔大小相近,气孔形状均为球形。因而可推断,发泡陶瓷孔壁上出现的小气孔形成于抛光渣体系中自身含有的发泡成分的高温发泡作用。尽管抛光渣体系中的发泡成分和外加发泡剂均为 SiC,但二者的粒度、形貌存在很大差异,使其发泡能力存在一定区别,两种不同的发泡剂组合在一起,形成了图 7 中的显微结构。因此可以推断,抛光渣中的发泡成分有利于提升发泡陶瓷的发泡能力,但孔壁含有的气孔结构可能会降低其使用性能。

图 7 经 1 180 ℃ 烧结的添加发泡剂的抛光渣体系发泡陶瓷试样孔壁的显微结构

2. 4 抛光渣体系发泡陶瓷的强度

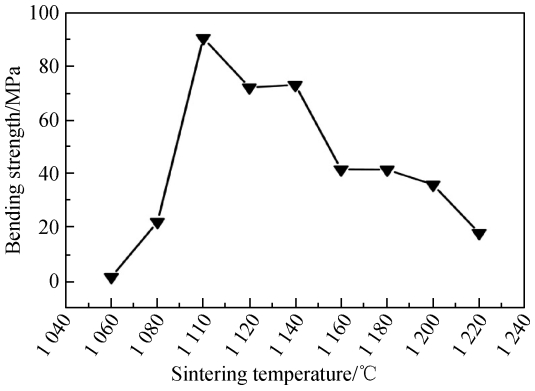

为进一步分析气孔结构对抛光渣体系发泡陶瓷性能的影响,对未加发泡剂的抛光渣体系发泡陶瓷试样进行了抗折强度测试。经 1 060 ~ 1 220 ℃ 烧结的未添加发泡剂的抛光渣体系发泡陶瓷试样的抗折强度如图 8 所示。由图 8 可知,随着烧结温度的升高其抗折强度变化呈现先增加后减小的趋势。进一步分析可知,在烧结温度为 1 160 ~ 1 200 ℃ 时,抛光渣体系发泡陶瓷试样的抗折强度波动不大。但是,从图 5 的显微结构可以看出,此温度范围内试样的气孔尺寸变化较大。这说明,通过抛光渣体系自身在孔壁处产生的球形气孔并未显著降低试样的抗折强度。

图 8 经 1 060 ~ 1 220 ℃ 烧结的未添加发泡剂的抛光渣体系发泡陶瓷试样的抗折强度

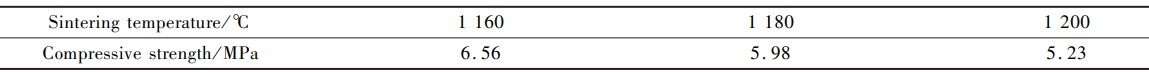

经 1 160 ~ 1 200 ℃ 烧结的添加发泡剂的抛光渣体系发泡陶瓷试样的抗压强度见表 2。由表 2 可知,在烧结温度为 1 160 ~ 1 200 ℃ 时,抛光渣体系发泡陶瓷试样的抗压强度也变化不明显。这是因为,加入发泡剂后,抛光渣体系固相作为发泡陶瓷的孔壁结构,支撑发泡陶瓷,决定着发泡陶瓷强度。上述结果说明,抛光渣体系中的发泡成分形成的微孔结构使发泡陶瓷在温度升高的情况下保持了一定的强度,并未明显降低发泡陶瓷试样的强度。

表 2 经 1 160 ~ 1 200 ℃烧结的添加发泡剂的抛光渣体系发泡陶瓷试样的抗压强度

为进一步分析抛光渣体系发泡陶瓷的显微结构对隔热性能的影响,本试验选用抛光渣体系工业配方,以1 180 ℃ 生产出了发泡陶瓷,测试其导热系数为 λ≤0. 065 W / (m·K) ,满足建筑材料对隔热性能的要求[14]。气孔结构对发泡陶瓷导热系数的影响较为复杂[15]。当气孔作为分散相时,发泡陶瓷材料的导热系数可以按照式(4)计算[16]:

λ = λs(1 - p) (4)

式中:λs 为固相的热导率;p 为气孔所占的体积分数。

通过显微结构分析可以看出,抛光渣体系发泡陶瓷内部均为孤立的闭气孔。由图 6 可知,烧结温度越高,气孔率越大,故在 1 160 ~ 1 200 ℃ 时,随着温度的升高试样的导热系数不断降低,在这个温度范围内,试样的强度变化较小。因此,抛光渣体系中的发泡成分形成的微孔结构使试样具有一定的强度稳定性,同时使试样具有较低的热膨胀系数。从强度和隔热性能角度分析,抛光渣体系制备的发泡陶瓷具有优异的热稳定性能。

2. 5 抛光渣体系发泡陶瓷的热稳定性分析

发泡陶瓷为多孔材料,气孔率为 70% 左右,孔径为 0. 5 ~ 3 mm,气孔分布不均匀。发泡陶瓷抵抗热冲击的能力较差[17-18],极易发生热冲击断裂和热冲损伤,实际应用中表现为[19-20]:(1)耐火极限低(仅为 40 min) ,这限制了其在防火阻燃领域的应用;(2)生产过程中降温缓慢,产品生产效率低,能耗大。

为了进一步确定抛光渣体系发泡陶瓷的显微结构对热稳定性能的影响,对经 1 180 ℃ 烧结的抛光渣体系发泡陶瓷试样进行了热稳定性测试,如图 9 所示。利用火焰喷枪灼烧发泡陶瓷,发现火焰喷射 5 min 左右后,抛光渣体系发泡陶瓷出现爆裂现象。对断面进行拍照观察,发现断面处的气孔分布不均匀,说明其是导致抛光渣体系发泡陶瓷热稳定性差的主要原因。

对抛光渣体系发泡陶瓷的孔隙特征、导热性能、强度和热稳定性能的协同性进行分析,抛光渣体系中的发泡成分形成的微孔结构使发泡陶瓷在温度升高的情况下,保持强度稳定,同时提高了试样的气孔率,并降低其导热系数,使发泡陶瓷具有较优异的使用性能。但是,抛光渣体系发泡陶瓷的壁孔结构使气孔分布极不均匀,降低了发泡陶瓷的热稳定性和耐火性能。因此,在抛光渣体系发泡陶瓷的制备过程中,需进一步优化抛光渣中发泡成分,改善气孔分布,从而制备出高性能的发泡陶瓷。

图 9 抛光渣体系发泡陶瓷的热稳定性测试图

3 结 论

(1)抛光渣自身具备一定的发泡能力。以其制备发泡陶瓷时,未加发泡剂试样先收缩后膨胀,最大的线收缩为 13. 2% (1 120 ℃ ) ,最小的线收缩 0. 24% (1 220 ℃ ) 。外加 SiC 发泡剂显著提高抛光渣体系发泡陶瓷试样的发泡能力,烧结温度为 1 120 ~ 1 220 ℃ 时的线收缩为 1. 6% ~ - 35. 7% 。

(2)抛光渣体系发泡陶瓷的体积膨胀率对温度十分敏感,从 1 180 ℃ 增加到 1 200 ℃ 时,体积膨胀量增加了 3 倍。抛光渣自身的发泡成分生成尺寸为 10 ~ 200 μm(1 160 ~ 1 220 ℃ ) 的气孔,形状为球形,孔壁间结构致密。外加 SiC 发泡剂后,抛光渣体系发泡陶瓷的气孔尺寸增加了近 10 倍。

(3)抛光渣体系气孔形状不规则,孔壁处存在微小气孔。外加发泡剂后,抛光渣自身发泡形成的壁孔结构使发泡陶瓷气孔率增加,壁孔结构使发泡陶瓷强度保持稳定,降低了导热系数,使发泡陶瓷具有较优异的使用性能。但是,壁孔结构使气孔分布极不均匀,降低了发泡陶瓷的热稳定性。

参考文献

[1] 黄惠宁.2019我国发泡陶瓷产业现状及技术分析[J].佛山陶瓷,2019,29(11):1-4.

[2] 彭团儿,李洪潮,刘玉林,等.工业固废制备发泡陶瓷研究及应用进展[J].陶瓷,2019(12):9-22.

[3] 熊灿光,王 慧,曾令可.利用抛光废渣制造发泡陶瓷[J].山东陶瓷,2019,42(3):3-8.

[4] 谢红波,陈 哲,麦俊明,等.利用陶瓷工业废弃物抛光渣制备陶瓷砖的研究[J].非金属矿,2019,42(3):100-103.

[5] 杨 超,饶宗旺,邓坚勇.利用抛光砖废渣制备轻质外墙砖的研究[J].佛山陶瓷,2010,20(7):25-27+39.

[6] 李剑桥.陶瓷抛光渣烧成发泡的气氛影响与控制研究[D].广州:华南理工大学,2019.

[7] 罗浩乐,顾幸勇,游小棠.建陶抛光砖废渣制备轻质外墙砖研究[J].陶瓷学报,2009,30(1):112-116.

[8] 税安泽,夏海斌,曾令可,等.利用抛光砖废料制备多孔保温建筑材料[J].硅酸盐通报,2008,27(1):191-195.

[9] 赵 威,王 竹,戴永刚,等.陶瓷废料制备轻质保温泡沫陶瓷的研究[J].硅酸盐通报,2019,38(7):2288-2294.

[10] 谭洪波,吕周岭,马保国,等.黄姜废渣发泡陶瓷的制备及其性能研究[J].硅酸盐通报,2021,40(2):597-604.

[11] 张勇林.高温发泡陶瓷制备基础研究[D].广州:华南理工大学,2014.

[12] 关振铎,张中太,焦金生.无机材料物理性能[M].2版.北京:清华大学出版社,2011.

[13] 张银凤,张校飞.陶瓷材料的抗热震机理分析[J].湖北理工学院学报,2018,34(3):35-40.

[14] 王开宇,刘瑞祥,李秀涛,等.轻质刚性隔热材料的制备及性能研究[J].硅酸盐通报,2019,38(11):3529-3533+3540.

[15] 李启伟,李 楠,鄢 文.碱性隔热耐火材料的组成、结构与性能研究[J].硅酸盐通报,2014,33(7):1758-1761+1768.

[16] 石纪军,邓一星,孙国梁.尾砂和煤矸石制备闭孔泡沫陶瓷的导热性能研究[J].新型建筑材料,2020,47(12):103-106.

[17] 李子恒.发泡陶瓷耐火极限性能的研究[J].佛山陶瓷,2019,29(9):19-22.

[18] 吴 浩,周明凯,王怀德,等.铝尾矿制备发泡陶瓷组成设计研究[J].新型建筑材料,2020,47(8):149-154.

[19] 赵 威,王 竹,戴永刚,等.MnO2对钼尾矿基发泡陶瓷升温速率影响的研究[J].硅酸盐通报,2020,39(4):1266-1271.

[20] 丁建明.发泡陶瓷冷加工设备现状和趋势[J].佛山陶瓷,2020,30(2):46-49.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。