摘要: 为了探究陶瓷轴承外圈内圆(简称外圆)磨削力以及磨削力对表面质量的影响机制,通过磨削实验首先获得了不同磨削参数对外圆磨削力的影响规律,其次得出了旋转磨削力与表面粗糙度和表面去除方式的关系。结果表明,随着砂轮速度减小,进给量和工件转速增加,陶瓷外圆磨削法向与切向磨削力均增加,且法向磨削力是切向磨削力的3倍左右;当磨削力增大,磨削表面由塑性去除向脆性去除转变,表面粗糙度值增大,表面质量变差。在陶瓷轴承外圆磨削时可适当选用较高的砂轮速度、较小的进给量和工件转速以保证表面加工质量和加工效率。

关键词: 工程陶瓷, 轴承套圈, 旋转磨削力, 表面粗糙度, 去除方式

0 引 言

轴承作为关键基础部件被广泛应用于航空航天、精密机床以及高速发动机等尖端装备领域[1-2],并且轴承的服役性能直接影响高端装备的工作性能,以传统金属材料为代表的钢轴承已逐渐无法满足如今某些工况需求,而工程陶瓷材料与金属材料相比因为其具有高硬度、高强度、高弹性模量、低热膨胀系数以及绝缘等优良特性被广泛应用于精密机械、航空航天、军事设备以及特殊工况等领域[3-5]。陶瓷材料的低密度可改善轴承的动态特性,低热膨胀系数可提高轴承的回转精度,高硬度可提升轴承的耐磨性,高抗弯强度可提高轴承的动态刚度且高自润滑性可减少轴承的磨损,因此将陶瓷材料应用于轴承中可极大提升轴承的应用范围和服役性能。

工程陶瓷为典型的硬脆材料,因为其自身的硬脆性,磨削成为其主要的加工方式。不同于其他加工方式,磨削过程中磨削力大,一方面会对工件表面/ 亚表面造成损伤,另一方面会对陶瓷轴承加工中应力变形和构型精度造成影响。 此外对主轴系统的耦合特性、金刚石砂轮的磨损以及工艺系统的稳定性也存在影响[6]。因此研究陶瓷轴承套圈磨削力对陶瓷套圈加工具有重要意义。

近些年国内外学者对陶瓷轴承套圈磨削及其磨削力进行了部分研究。吴玉厚等[7] 通过对砂轮表面磨粒浓度的观测建立了多颗磨粒随机分布的虚拟砂轮模型,将其导入 ABAQUS 有限仿真软件后对工程陶瓷套圈磨削时的磨削力进行预测,通过与套圈磨削实验对比表明该模型可有效预测陶瓷套圈磨削时的磨削力。庞静珠[8]对碳化硅陶瓷高速外圆磨削时的磨削热进行了观测与研究,其中对磨削力与材料应变率的关系进行了系统的阐述与研究,研究表明砂轮速度提升,材料应变率上升,磨削力下降。赵明利等[9] 对氧化锆增韧氧化铝(ZTA)陶瓷超声内圆(内圈外圆)磨削边界损伤预测系统进行了研究,建立了混合函数的 AHPSO-SVM预测模型,通过实验表明该模型具有良好的稳定性与泛化性能。 倪嘉铭[10]对 SiC 陶瓷等难加工材料的高速外圆磨削热力耦合机制进行了研究,通过仿真与实验揭示了脆性材料高速磨削热力耦合共同作用下的磨削表面增韧机制。吴玉厚等[11]对氧化锆陶瓷轴承套圈的磨削力进行了实验研究,获得了不同磨削参数对磨削力的影响规律,后建立了外圆磨削的磨削力模型,通过实验验证该模型的误差在 10% 之内,可较为精准地预测实际加工情况。 闫海鹏等[12]通过正交实验对陶瓷内圆磨削表面粗糙度进行了研究,分析了不同磨削参数与表面粗糙度的关系,并在此基础上建立了氮化硅陶瓷内圆磨削的粗糙度预测模型。孙长青等[13]研究了砂轮粒度和磨削参数对陶瓷轴承外圈内表面粗糙度的影响规律,通过正交实验得出了一个最优工艺参数组合。吴玉厚等[14]对高速电主轴用陶瓷轴承套圈内表面进行了磨削试验研究,得出了磨削参数对表面粗糙度的影响规律和比磨削能与去除方式的关系,指出在脆性去除时所消耗的能量比塑性去除少。

以上研究表明研究陶瓷外圆磨削力对完善陶瓷加工理论有重要意义,但以往的研究多数针对磨削参数与磨削力的关系、磨削参数与粗糙度的关系以及粗糙度和磨削力的预测模型等,没有将上述的过程参量有效地进行联系,没有探讨磨削力变化对表面质量的影响情况,因此本文以氮化硅陶瓷套圈为研究对象,研究其外圆磨削力对表面质量的影响规律。

1 实 验

1. 1 设备与方案

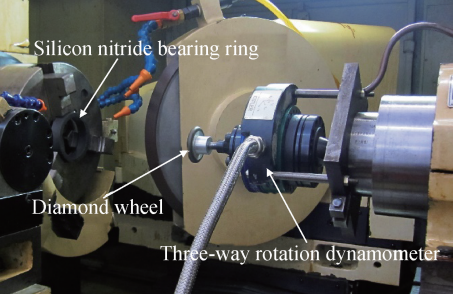

本次实验在精密数控内外圆复合磨床上进行,砂轮采用粒度为 230 / 250#的人造金刚石砂轮(RVD)。轴承套圈采用粗磨后的 7008C 氮化硅陶瓷套圈,磨削力由 Kistler9123C 三向旋转测力仪进行检测,可对法向与切向磨削力同时检测,如图 1 所示。磨削后的表面质量采用粗糙度检测仪和扫描电镜进行测量与观测,表面粗糙度检测采用 Taylor Hobson 公司的 Surtron-ic25型粗糙度仪,该仪器稳定性好,精度高,测量精度可以达到 0. 001 μm,扫描电镜为日立 S-4800 冷场发射电子扫描显微镜,放大倍数在 20 ~ 800 000 倍之间,同时配有 X-射线能谱仪和内测标尺功能。实验采用单因素实验法,通过调整不同磨削参数(砂轮转速 vs、工件转速 vw 、进给量 vf)以获得不同磨削力,在湿磨下进行,采用砂轮旋转方向与工件旋转方向相反的方式进行磨削加工,为了使测量的磨削力更接近于实际加工情况,先对空载并喷冷却液时的磨削力进行测量,而后得出的实验磨削力值为实际磨削力值与空载喷冷却液时的磨削力值的差值。

图 1 外圆磨削加工及测量

1. 2 实验结果

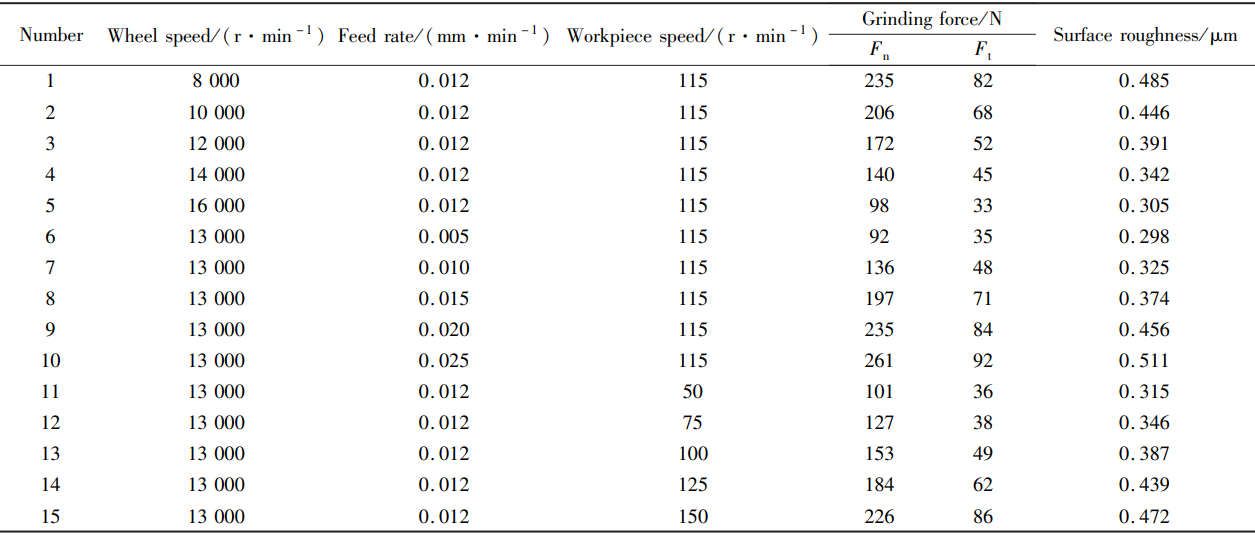

实验结果如表 1 所示,由表 1 可知在不同磨削参数下获得的法向磨削力(Fn)最大值为 261 N、最小值为92 N,切向磨削力(Ft)最大值为 92 N、最小值为 33 N,法向磨削力是切向磨削力的 3 倍左右;表面粗糙度值在 0. 298 ~ 0. 511 μm 之间;随着砂轮转速减小,进给量和工件转速增加,外圆磨削法向与切向力均增大,表面粗糙度值增大。

表 1 不同参数下的磨削力与粗糙度

2 结果与讨论

2. 1 磨削参数与磨削力关系

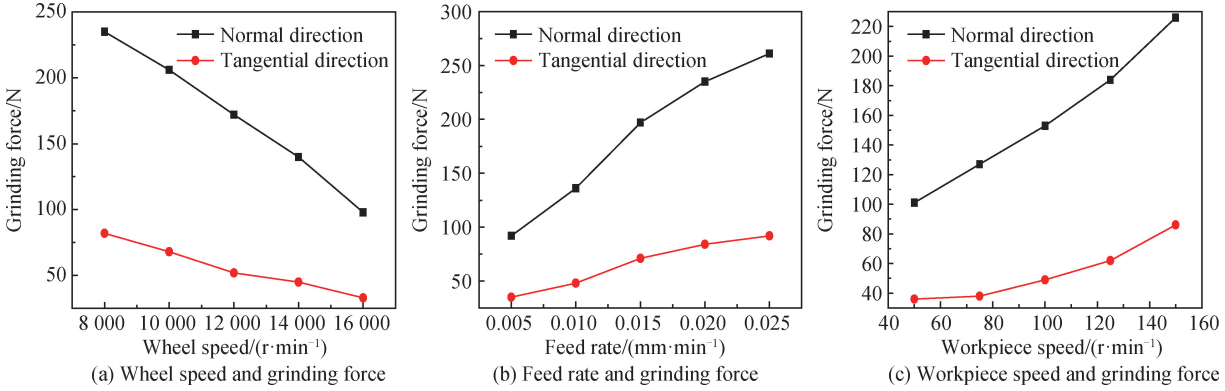

将表 1 中不同磨削参数下磨削力的变化呈现于图 2 中,由图 2(a)可知,当进给量和工件转速不变时,随着砂轮速度由 8 000 r/ min 增加到 16 000 r/ min,法向磨削力由 235 N 减小到 98 N,切向磨削力由 82 N 减小到 33 N。 出现此现象的原因为砂轮速度增加,砂轮上磨粒的实际切削厚度减小,降低了每个磨粒的实际切削力,因此整体磨削力降低。此外,由于砂轮速度增大,在一定程度上会在磨削区周围形成空气气障,阻碍磨削液的进入,导致磨削区温度升高,适当磨削高温提高了氮化硅材料的断裂韧性[15-17],增加了材料塑性去除的比例,因此磨削力降低。

图 2 磨削参数与磨削力关系

由图 2(b)可知,当砂轮速度与工件转速不变,进给量从 0. 005 mm / min 增加到 0. 025 mm / min 时,法向磨削力从 92 N 增加到 261 N,切向磨削力从 35 N 增加到 92 N。 出现此现象的原因是当进给量较小时,最大未变形切屑厚度小于陶瓷材料发生延脆性去除转变的临界切深,陶瓷套圈实现以塑性变形为主的磨削过程,法向磨削力与切向磨削力均很小,当进给量较大时,磨削过程中参与磨削的有效磨粒数增多,同时接触弧长增大,因此法向与切向磨削力增大。

由图 2(c)可知,当砂轮速度与进给量不变,工件转速由 50 r/ min 增加到 150 r/ min 时,法向磨削力由101 N 增加到 226 N,切向磨削力由 36 N 增加到 86 N。主要原因是当工件转速较小时,磨削主要以塑性去除方式为主,随着工件转速的继续增加,磨粒的实际磨削深度增加,套圈磨削转变为脆性去除,因此法向与切向磨削力增大。 通过实验发现三个磨削参数中,进给量对磨削力影响最大,砂轮速度次之,工件转速最小。

2. 2 磨削力与表面质量关系

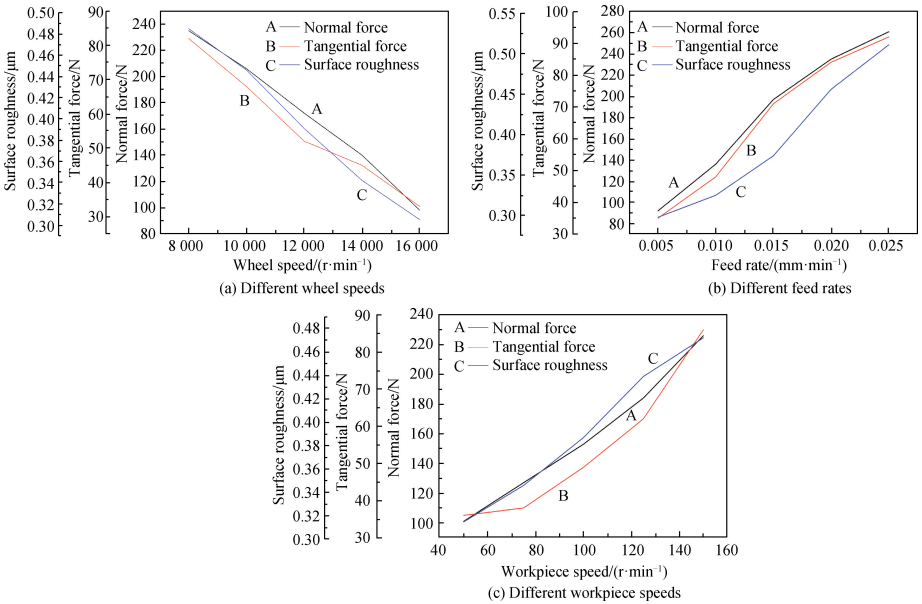

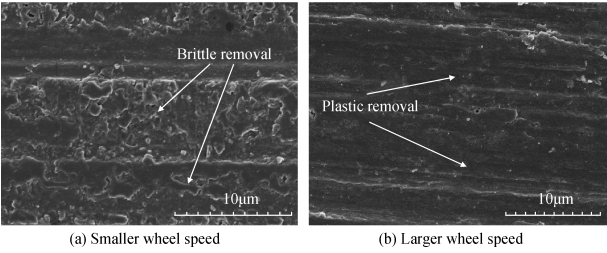

表面粗糙度值是评价加工后表面质量的重要指标之一,图 3 为不同磨削参数下外圆磨削力与表面粗糙度的关系曲线,由于法向磨削力是切向磨削力的 3 倍左右,表明陶瓷外圆磨削主要是靠法向磨削力起作用,并且磨削时磨削力比也在 3 左右变化,图 3 中纵坐标从左至右依次为外圆磨削的法向磨削力、切向磨削力和表面粗糙度。由图 3(a)可知,在其他两个变量不变,砂轮速度增大时,随着法向与切向磨削力的减小,外圆磨削表面粗糙度值由 0. 485 μm 减小到 0. 305 μm,对其加工后的表面形貌进行观测后发现,表面由脆性剥落和脆性断裂逐渐向塑性变形转变,出现较多的塑性划痕,因此表面去除方式由脆性去除向塑性去除转变,如图 4 所示。

图 3 不同磨削参数下磨削力与粗糙度关系

图 4 不同砂轮速度下表面形貌

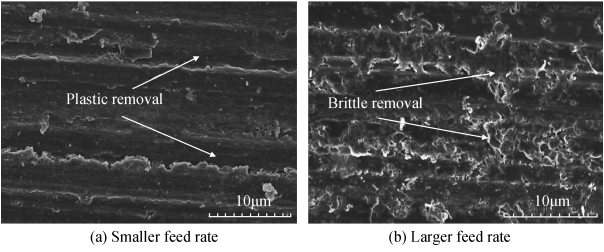

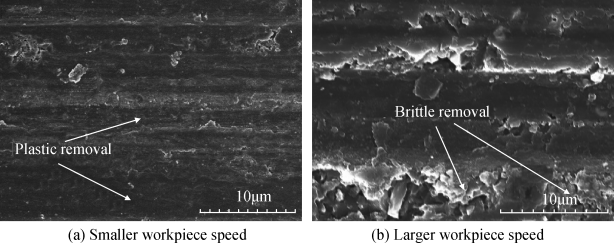

由图 3(b)和图 3(c)可知,在进给量和工件转速增大时,随着法向和切向磨削力的增大,外圆磨削表面粗糙度值分别由 0. 298 μm 和 0. 315 μm 增大到 0. 511 μm 和 0. 472 μm,对其加工后表微观形貌进行观测后发现,表面的去除方式均由塑性去除向脆性去除转变,如图 5 和图 6 所示。根据压痕断裂力学可知[18],磨粒对材料的作用力增加会使材料出现纵向裂纹和横向裂纹,法向磨削力主要影响纵向裂纹,法向磨削力增加,纵向裂纹扩展深度就增加,会引起材料出现脆性剥落和断裂以及亚表面损伤,切向磨削力主要影响横向裂纹,切向磨削力的增加会导致横向裂纹的扩展增加,当横向裂纹扩展交汇时将引起材料表面的去除,因此会出现磨削力增加、表面脆性断裂增多的现象。综合磨削力和表面粗糙度与表面去除方式可发现,随着磨削力的增大,表面由塑性去除向脆性去除转变,表面粗糙度值增大,表面质量变差;反之,表面由脆性去除向塑性去除转变,表面粗糙度值减小,表面质量变好,因此在日常磨削加工中应选用较高的砂轮速度和较小的进给量以保证加工质量。同时,磨削力和表面去除方式的关系也验证了上文中不同磨削参数与磨削力关系分析的可靠性。

图 5 不同进给量下表面形貌

图 6 不同工件转速下表面形貌

3 结 论

(1)随着砂轮速度减小,进给量和工件转速增加,陶瓷外圆磨削法向与切向磨削力均增加;且法向磨削力是切向磨削力的 3 倍左右。

(2)当磨削力增大,磨削表面由塑性去除向脆性去除转变,表面粗糙度值增大,表面质量变差;反之,表面由脆性去除向塑性去除转变,表面粗糙度值减小,表面质量变好。

(3)在陶瓷轴承外圆磨削时可适当选用较高的砂轮速度、较小的进给量和工件转速以保证表面加工质量和加工效率。

参 考 文 献

[1] 刘耀中,侯万果,王玉良,等. 滚动轴承材料及热处理进展与展望[J]. 轴承,2020(1):55-63.

[2] 陈 龙. 滚动轴承再制造的行业现状与研究进展[J]. 轴承,2019(6):62-69.

[3] 吴玉厚,王 浩,孙 健,等. 氮化硅陶瓷磨削表面质量的建模与预测[J]. 表面技术,2020,49(3):281-289.

[4] 吴玉厚,王 浩,孙 健,等. 氮化硅陶瓷干湿磨削温度与表面质量研究[J]. 组合机床与自动化加工技术,2019(4):124-128.

[5] Sun J, Wu Y H, Zhou P, et al. Simulation and experimental research on Si3N4ceramic grinding based on different diamond grains [J].Advances in Mechanical Engineering, 2017, 9(6): 56-62.

[6] 谢桂芝,尚振涛,盛晓敏,等. 工程陶瓷高速深磨磨削力模型的研究[J]. 机械工程学报,2011,47(11):169-176.

[7] 吴玉厚,杨 帆,孙 健,等. 氮化硅陶瓷套圈磨削力有限元仿真分析与实验[J]. 机械与电子,2016,34(10):8-12.

[8] 庞静珠. 高速精密外圆磨削热及其监控方法的研究与应用[D]. 上海:东华大学,2015.

[9] 赵明利,李博涵,聂立新,等. AHPSO-SVM 预测超声内圆磨削 ZTA 陶瓷的边界损伤[J]. 宇航材料工艺,2019,49(2):72-76.

[10] 倪嘉铭. 高速外圆磨削热力耦合机理及其对表面完整性的影响[D]. 上海:东华大学,2014.

[11] 吴玉厚,王 宇,李颂华,等. 氧化锆陶瓷轴承套圈内圆磨削力的试验研究[J]. 机械设计与制造,2015(9):159-161 + 165.

[12] 闫海鹏,吴玉厚,王 贺. 工程陶瓷内圆磨削表面粗糙度研究[J]. 组合机床与自动化加工技术,2018(4):29-32.

[13] 孙长青,吴玉厚. 磨削因素对陶瓷轴承外圈内表面粗糙度的影响[J]. 机械工程师,2007(6):18-20.

[14] 吴玉厚,王 贺,李颂华,等. 高速电主轴用陶瓷轴承套圈内表面磨削试验研究[J]. 现代制造工程,2007(10):14-16 + 57.

[15] Sun J, Wu Y H, Zhou P, et al. The Effect of grinding parameters on grinding performance and cracks extending mechanism of Si3N4 ceramic based on diamond grains[J]. Revista Romana de Materiale-Romanian Journal of Materials, 2018, 48(2): 198-203.

[16] Hulse C O, Copley S M, Pask J A. Effect of crystal orientation on plastic deformation of magnesium oxide[J]. Journal of the American Ceramic Society, 1963, 46(7): 317-323.

[17] 吴玉厚,王 浩,李颂华,等. 氮化硅陶瓷磨削热特性与表面成形机制[J]. 表面技术,2019,48(12):360-368.

[18] 林 滨,常志新,张彦斌,等. 工程陶瓷材料磨削表面的损伤表征方法[J]. 天津大学学报(自然科学与工程技术版),2016(7):681-686.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。