摘要: 为了提高陶瓷结合剂金刚石砂轮的性能,采用微波烧结技术,通过一系列试验,分析了陶瓷结合剂金刚石砂轮的微波烧结温度、陶瓷结合剂含量和金刚石磨料粒度对其性能的影响。结果表明:微波烧结温度是影响陶瓷结合剂金刚石砂轮性能的最主要因素,远超其余二者;陶瓷结合剂金刚石砂轮试样的洛氏硬度和抗弯强度在740 ℃时达到极大值且气孔率较小,此时洛氏硬度为66 HRB,抗弯强度为76.5 MPa,气孔率为17.8%;由微观组织观察可知陶瓷结合剂金刚石砂轮在740 ℃时可以实现陶瓷结合剂对金刚石磨料的均匀包裹,并且气孔较少。

关键词: 陶瓷结合剂, 金刚石砂轮, 微波烧结, 烧结温度, 力学性能, 微观组织

0 引 言

金刚石磨具因具有硬度高、耐磨损性能好、导热性好、加工效率高以及精度好等优点,适用于从粗磨到超精磨的各种情形[1-4]。金刚石磨料在金刚石磨具中起主要的磨削作用,金刚石磨粒的大小会对磨削效果产生较大影响,随着现代加工对工件表面粗糙度、工件加工精度、工件材料表面损伤提出的要求越来越高,金刚石磨料的合理选用尤为重要。

磨具的性能在一定程度上由结合剂决定,结合剂主要包括陶瓷、金属和树脂结合剂等类型[5-7],选用陶瓷材料作为结合剂可以使金刚石磨具体现出十分卓越的性能,如较大的弹性模量,使加工过程中磨具具有形状保持度高、磨削精度和磨削效率高、导热性好、自锐性好等[8-9]特点。近几年,通过增加添加剂来优化陶瓷结合剂性能成为一大研究热点,如添加氧化锂等碱金属氧化物、氧化镁等碱土金属氧化物、氧化铝、氧化硼和氧化铬等[10-14],但是关于金刚石磨具的陶瓷结合剂含量对其性能影响的研究却不多见。金刚石是碳的同素异构体之一,在空气中 850 ℃开始氧化,陶瓷结合剂金刚石磨具烧结时温度超过 850 ℃会造成金刚石和氧气发生反应。传统的无压和热压烧结的热传递采用由外而内的方式,而微波烧结通过材料的介电损耗采用由内而外的方式进行加热烧结[15-16]。微波烧结不是采用热传递的加热方式,因此可以很好地避免热量损耗,从而更容易达到最佳烧结温度,升温平稳且快速,因而烧结效率高,还能优化材料的性能。

本文的主要目的是研究陶瓷结合剂金刚石砂轮的微波烧结温度、陶瓷结合剂含量和金刚石磨料粒度对其性能的影响,通过正交试验分析得到主要影响因素,并对主要影响因素进行单因素试验。主要采集试验数据有洛氏硬度、抗弯强度和气孔率,并采用扫描电子显微镜观察分析陶瓷结合剂和金刚石的结合情况。

1 实 验

1. 1 试剂与材料

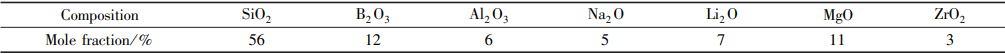

陶瓷结合剂的主要原料为化学纯 SiO2 、B2O3 、Al2O3 、Na2O、Li2O、MgO、ZrO2 ,磨料为人造金刚石,粒度选用 W10、W20、W40,辅助磨料为绿色 SiC,临时粘结剂选用糊精粉。 表 1 为陶瓷结合剂的组成。

表 1 陶瓷结合剂的组成

1. 2 样品制备

将陶瓷结合剂原料按配比称量后放入 Al2O3 罐中,向 Al2O3 罐中放入 Al2O3 磨球,球料质量比为 3 ∶ 1,倒入适量无水乙醇密封球磨 12 h,接着干燥,再过 100 目筛(筛孔直径为 0. 154 mm)。然后置于高温熔炼炉中以 7. 5 ℃ / min 的速率升温至 1 500 ℃并保温 108 min 进行高温熔炼,提前备好去离子水,当达到熔炼预定温度时立即开炉水淬,接着取出水淬得到的微晶玻璃碎块。将碎块压碎后过 100 目筛,继续密封球磨 12 h,最后取出干燥,过 100 目筛得到陶瓷结合剂,封装备用。

将金刚石磨料、辅助磨料、陶瓷结合剂和临时粘结剂按比例称量后放入 Al2O3 罐中,向 Al2O3 罐中放入Al2O3 磨球,球料质量比为 3 ∶ 1,倒入适量无水乙醇密封球磨 1 h,接着干燥,过 100 目筛,得到混合均匀的陶瓷结合剂金刚石复合粉体。称取适量的陶瓷结合剂金刚石复合粉体置于定制的不锈钢模具中,经压力机压制成 35 mm × 5 mm × 5 mm 的长条坯体和 13 mm × 13 mm × 6 mm 的方形坯体,经微波烧结后得到陶瓷结合剂金刚石砂轮试样,以 15 ℃ / min 的升温速率进行微波烧结,保温时间为 10 min,长条试样用来测量抗弯强度,方形试样用来测量洛氏硬度和气孔率。

1. 3 分析和测试

气孔率可由式(1)计算得到。

式中:δ 为气孔率;ρ 为烧成试样的实际密度,试样烧结完成后由排水法测得;ρ0 为烧成试样的相对理论密度,

可以通过式(2)计算得到。

ρ0 = ρ1w1 + ρ2w2 + … + ρθwθ (2)

式中:ρ1 、ρ2 、ρθ 为原料的密度;w1 、w2 、wθ 为原料的质量分数,% 。

试样的洛氏硬度由电动洛氏硬度计测量,总的试验力取 980. 7 N,测量时在试样四周及中心共取 5 个

点,测得 5 个数据取平均值。 试样的抗弯强度由电子万能试验机测得,测量采用三点抗弯法,跨距为 14 mm,

位移速度为 0. 5 mm / min,微波烧结时长条素坯同时烧结 3 块,测得 3 个数据取平均值。 陶瓷结合剂和金刚

石结合的微观组织情况通过扫描电子显微镜进行观察。

2 结果与讨论

2. 1 正交试验分析

表 2 为正交试验的方案和结果,其中陶瓷结合剂含量为质量分数。

表 2 正交试验的方案和结果

为了获得陶瓷结合剂金刚石砂轮性能的最主要影响因素以及最优的烧结温度、金刚石粒度和陶瓷结合剂含量组合,对表 2 数据进行分析。表 3 为正交试验极差分析,表中的 A、B、C 因素分别为烧结温度、金刚石粒度、陶瓷结合剂含量。

表 3 正交试验极差分析

根据极差大小列出三种因素对砂轮试样性能影响的主次顺序:对洛氏硬度指标来讲,由大到小的顺序为B > A > C;对抗弯强度指标来讲,由大到小的顺序为 A > C > B;对气孔率指标来讲,由大到小的顺序为 A > B > C。由极差大小可以看出:对洛氏硬度指标来说,B 因素的重要性远大于其余两个因素;而对于抗弯强度和气孔率指标来说,A 因素的影响均最大,并且对于抗弯强度指标来说,B 因素的影响最小。对上述结果进行综合分析得出对砂轮试样性能影响的三种因素的主次顺序为:烧结温度、金刚石粒度、陶瓷结合剂含量。

因素 A 对抗弯强度和气孔率的影响最大:对于抗弯强度,A3 为优水平;对于孔隙率,A1 为优水平。此时结果并不相同,因此需根据试验结果计算选取优水平。由表 3 可知,当取 A3 时,抗弯强度比取 A1 时增加19. 3% ,而气孔率却比取 A1 时增加了 25% ,而且从洛氏硬度指标来看,选取 A1 也比选取 A3 更好,综合分析,选取 A1 水平作为优水平。因素 B 对洛氏硬度的影响最大,对气孔率和抗弯强度的影响分别排在第二、第三位,所以应以洛氏硬度这一指标选取优水平,综合分析,选取 B2 水平。因素 C 对抗弯强度的影响较大,对洛氏硬度和气孔率的影响均最小,所以应以抗弯强度这一指标选取优水平,综合分析,选取 C2 水平。综合各方面因素得出最佳的水平组合:A1B2C2 ,即微波烧结温度为 730 ℃ ,金刚石粒度为 W20,陶瓷结合剂含量为 38% 。

2. 2 单因素试验分析

2. 2. 1 力学性能分析

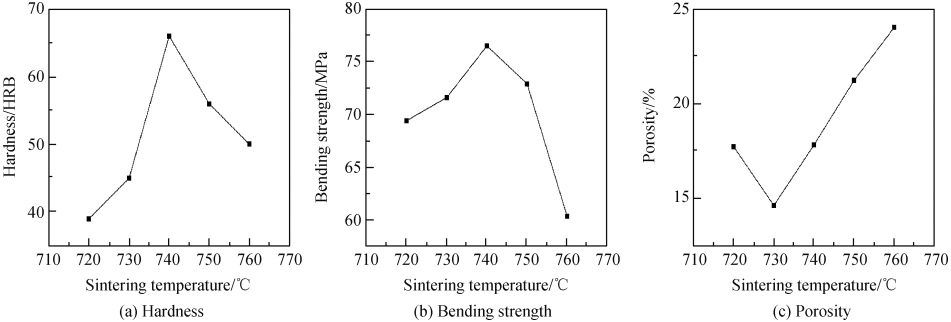

由正交试验结果分析得到烧结温度对陶瓷结合剂金刚石砂轮性能的影响最大,在此基础上进行单因素试验研究烧结温度对陶瓷结合剂金刚石砂轮力学性能和微观组织的影响,此时微波烧结温度取 720 ℃ 、730 ℃ 、740 ℃ 、750 ℃和 760 ℃ ,金刚石磨料粒度选用 W20,陶瓷结合剂含量为 38% 。图 1 为烧结温度对砂轮试样洛氏硬度、抗弯强度以及气孔率的影响。由图 1 可以得出,在采用微波烧结方式下,存在最佳的微波烧结温度,在 740 ℃时试样的洛氏硬度和抗弯强度达到极大值且气孔率较小,此时试样洛氏硬度为 66 HRB,抗弯强度为 76. 5 MPa,气孔率为 17. 8% 。在 720 ~ 740 ℃时,砂轮洛氏硬度和抗弯强度伴随烧结温度的升高而上升,随着烧结温度逐渐上升,慢慢靠近最佳烧结温度,此时陶瓷结合剂的流动性变好,陶瓷结合剂和金刚石的结合逐渐致密,试样的洛氏硬度和抗弯强度上升并在 740 ℃ 时达到极大值,砂轮试样的气孔率也较小。在 740 ~ 760 ℃时,砂轮的洛氏硬度和抗弯强度伴随烧结温度的升高而下降,气孔率伴随烧结温度的升高而变大,陶瓷结合剂在 740 ℃时实现和金刚石磨粒的充分结合,当烧结温度升高时,一方面陶瓷结合剂中的碱金属和碱土金属氧化物会和金刚石磨料发生剧烈反应产生大量 CO2 气体,另一方面由于是常压微波烧结,此时金刚石也会和 O2 发生反应产生 CO2 气体,气体排出时破坏试样的紧密结合,产生较大的气孔,增大试样的气孔率并使试样的洛氏硬度和抗弯强度下降。

图 1 烧结温度对试样硬度、抗弯强度以及气孔率的影响

2. 2. 2 微观组织分析

图 2 为不同烧结温度下砂轮试样断面的 SEM 照片。由图 2 可以看出,在 720 ~ 740 ℃时,陶瓷结合剂的流动性伴随烧结温度的上升而增大,720 ℃时流动性最差,此时烧结温度低于最佳烧结温度过多,可以明显看到裸露在外的金刚石颗粒和大气孔,砂轮试样陶瓷结合剂和金刚石磨粒结合较差。随着烧结温度上升,逐渐接近最佳烧结温度,气孔明显逐渐变少、变小,由于陶瓷结合剂的流动性变好,陶瓷结合剂和金刚石磨粒的结合逐渐致密,在温度达到 740 ℃时,陶瓷结合剂和金刚石磨粒的结合较为致密,几乎看不到大的气孔和裸露的金刚石颗粒。在温度达到 750 ℃时,陶瓷结合剂和金刚石磨粒已经实现均匀有效结合,此时结合剂中的碱金属和碱土金属氧化物会和金刚石磨料发生剧烈反应,产生大量 CO2 气体。由于是常压微波烧结,此时金刚石也会和 O2 发生反应,产生大量 CO2 气体,CO2 气体排出会破坏试样的致密性,气孔会逐渐增大、增多,在温度升高到 760 ℃ 时,反应生成的 CO2 气体继续增多,试样表面会产生更大的气孔,局部位置会出现较大的气孔空洞。

图 2 不同烧结温度下试样断面的 SEM 照片

3 结 论

(1)对陶瓷结合剂金刚石砂轮试样性能影响的三种因素的主次顺序为:烧结温度、金刚石粒度、陶瓷结合剂含量。

(2)陶瓷结合剂金刚石砂轮试样存在最佳微波烧结温度,试样的洛氏硬度和抗弯强度在 740 ℃ 时达到极大值,试样的气孔率也较小,此时洛氏硬度为 66 HRB,抗弯强度为 76. 5 MPa,气孔率为 17. 8% 。

(3)采用微波烧结方式,在 740 ℃ 时陶瓷结合剂和金刚石磨粒的结合较为致密,此时试样的气孔较少,试样的组织较为致密。

参考文献

[1] CUI L, HAO X J, TANG Y, et al. Effect of B2O3 on physical properties of LZAS vitrified bond and mechanical properties of diamond composites[J]. International Journal of Refractory Metals and Hard Materials, 2015, 52: 50-54.

[2] HAN J, HE F, WANG L L, et al. Effect of WO3 on the structure and properties of low sintering temperature and high strength vitrified bonds[J]. Journal of Alloys and Compounds, 2016, 679: 54-58.

[3] WANG P F, LI Z H, LI J, et al. Effect of ZnO on the interfacial bonding between Na2O-B2O3-SiO2 vitrified bond and diamond[J]. Solid State Sciences, 2009, 11(8): 1427-1432.

[4] XIA P, JIANG R R, LI Z H, et al. Effect of Y2O3 on the properties of vitrified bond and vitrified diamond composites[J]. Composites Part B: Engineering, 2014, 67: 515-520.

[5] TANAKA T, IKAWA N, UENO N, et al. Ceramic aspect of vitrified bond for diamond grinding wheel[J]. Bull Jpn Soc Prec Eng, 1985, 19(3): 221-223.

[6] HUANG S F, TSAI H L, LIN S T. Effects of brazing route and brazing alloy on the interfacial structure between diamond and bonding matrix[J]. Materials Chemistry and Physics, 2004, 84(2/3): 251-258.

[7] KOPAC J, KRAJNIK P. High-performance grinding: a review[J]. Journal of Materials Processing Technology, 2006, 175(1/2/3): 278-284.

[8] 丁玉龙,苗卫鹏,骆苗地,等.陶瓷结合剂金刚石砂轮组织结构对其性能的影响[J].金刚石与磨料磨具工程,2020,40(4):19-23.

[9] 周 琪.金刚石砂轮用陶瓷结合剂制备以及结构与性能的研究[D].武汉:武汉理工大学,2014.

[10] GUO B J, JIANG H Y. Influence of Li2O addition on the performance of vitrified bond and vitrified diamond composites[J]. Journal of Wuhan University of Technology-Mater Sci Ed, 2020, 35(4): 699-705.

[11] SHI J, HE F, XIE J L, et al. Effects of Na2O/BaO ratio on the structure and the physical properties of low-temperature glass-ceramic vitrified bonds[J]. Ceramics International, 2018, 44(9): 10871-10877.

[12] ZHANG C, ZHAO J, SUN X, et al. The synergistic effect of nano Y2O3/CeO2 and nano Al2O3/SiO2 on the properties of vitrified bond and vitrified bond CBN composites[J]. Ceramics International, 2020, 46(9): 14224-14231.

[13] ZHANG Q B, ZHU Y M, LI Z H. Performance investigation of Li2O-Al2O3-4SiO2 based glass-ceramics with B2O3, Na3AlF6 and Na2O fluxes[J]. Journal of Non-Crystalline Solids, 2012, 358(3): 680-686.

[14] LIU X P, QIAO A, WAN L, et al. Effect of ZrO2 content on the properties of diamond grinding wheel vitrified bond[J]. Journal of Wuhan University of Technology-Mater Sci Ed, 2014, 29(1): 19-22.

[15] ZHU H C, HE J B, HONG T, et al. A rotary radiation structure for microwave heating uniformity improvement[J]. Applied Thermal Engineering, 2018, 141: 648-658.

[16] YE J H, ZHU H C, LIAO Y H, et al. Implicit function and level set methods for computation of moving elements during microwave heating[J]. IEEE Transactions on Microwave Theory and Techniques, 2017, 65(12): 4773-4784.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。