摘要: 对粉煤灰基多孔陶瓷的有效利用不但能够减少粉煤灰对环境的污染,而且在废水处理等领域表现出较高的应用价值。本文以粉煤灰为主要原料,膨润土为黏结剂,活性炭为造孔剂,采用直接成型烧结工艺制备了一种性能优异的多孔陶瓷材料,并研究了烧结温度和活性炭用量对多孔陶瓷结构与性能的影响。结果表明,粉煤灰/膨润土烧结形成陶瓷骨架,活性炭氧化形成孔洞结构,在两者协同作用下形成多孔陶瓷材料。随着烧结温度的升高和活性炭用量的减少,多孔陶瓷材料的显气孔率和吸水率减小,体积密度和抗压强度增大。当烧结温度为1 100 ℃和活性炭用量为60%(质量分数)时,所制备的多孔陶瓷综合性能更优,显气孔率为61.75%,体积密度为0.93 g·cm-3,吸水率为 63.48%,抗压强度为4.29 MPa,对浓度为100 mg·L-1的Pb2+溶液的去除率为98.4%,饱和吸附量高达45.79 mg·g-1。

关键词: 粉煤灰, 活性炭, 多孔陶瓷, Pb2+, 去除率, 吸附量

0 引 言

粉煤灰是火力发电过程中煤炭燃烧产生的一种固体颗粒废弃物,主要是由 SiO2 、Al2O3 等氧化物组成。随着国家经济的快速发展,粉煤灰的年排放量已高达十亿吨,这些废弃物大量堆积不仅占用耕地,还污染水源,对生态环境和人类健康造成了严重的危害。 因此,对粉煤灰资源的综合有效利用不但可以减少环境污染,而且可以产生一定的经济效益。 在过去的几十年中,粉煤灰作为主要原料在水泥、混凝土、砖块、路堤等方面有着广泛的应用。 此外,粉煤灰由于具有低密度、高机械强度、耐化学性、耐热性、流动性好、低压收缩等优点,近十年来在矿物提取、土壤改良、催化、陶瓷和废水处理等方面展示出了更高的应用潜力[1-2]。目前利用粉煤灰合成 Al2O3-SiC[3-4]、莫来石[5]、堇青石[6]、赛隆[7] 等陶瓷复合材料的研究报道越来越多。

多孔陶瓷是一种多孔结构的无机非金属材料,具有高的比表面积、良好的热稳定性和化学稳定性、优异的抗腐蚀性和抗热震性,被广泛应用于催化剂载体、熔融金属过滤器、除柴油机废气、燃料电池中的电极和吸音材料等领域[8-9]。目前,多孔陶瓷的各种制备加工技术层出不穷,包括有机泡沫浸渍法[10]、造孔剂法[11]、凝胶浇注法[12]、直接发泡法[13]、熔盐法[14]、化学气相沉积法[15]、3D 打印法[16] 和冷冻铸造[17] 等。传统的商业化多孔陶瓷主要以二氧化硅、氧化铝、碳化硅、氧化锆和二氧化钛等为主要原料,然而,传统多孔陶瓷往往存在原料昂贵、应用范围窄、环境不友好等问题。 因此,需要一种低成本、技术简单的制造方法来解决这些应用限制。

最近,以固体废物为主要原料制备多孔陶瓷具有低成本、多功能的特点。例如 Chathurappan 等[18] 报道以粉煤灰为原料成功制备了堇青石基或莫来石多孔陶瓷膜过滤膜,并应用于工业废水处理。 Liu 等[19] 以铅锌尾矿、赤泥和粉煤灰为原料,硼酸钠为助熔剂,制备了多孔陶瓷,在 980 ℃下烧结的多孔陶瓷表现出优异的综合性能(孔隙率为 69. 2% ,抗压强度超过 7 MPa)。Al-Qadhi 等[20] 以粉煤灰为原料,淀粉和碳酸钙为混合发泡剂,采用两阶段烧结工艺制备了一种高性能多孔陶瓷材料,其孔隙率高达 51. 3% ,抗压强度高达25. 1 MPa。

本文以粉煤灰为原料、膨润土为黏结剂、活性炭为造孔剂制备粉煤灰基多孔陶瓷,研究了烧结温度和活性炭用量对多孔陶瓷的物相结构、微观形貌、显气孔率、体积密度、吸水率、抗压强度、Pb2+ 吸附等结构与性能的影响。

1 实 验

1. 1 试剂与材料

所用粉煤灰(粒径约 48 μm)原料来自山西阳光发电有限责任公司;膨润土(粒径约 48 μm)来自山西大同市浑源县,其矿物组成主要为 SiO2 和 Al2O3 ,具体化学组成如表 1 所示;活性炭(粒径约150 μm)、硝酸铅等试剂均购自国药集团化学试剂有限公司。

表 1 粉煤灰和膨润土的化学组成

1. 2 粉煤灰基多孔陶瓷的制备

首先将一定量的粉煤灰与膨润土在玛瑙研钵中充分研磨并混合均匀,再加入活性炭和适量的去离子水揉捏成泥,密封存放备用,具体配方如表 2 所示。 然后称取 3 g 泥料在压片机下模压成型,得到直径为20 mm、厚度约为 5 mm 的圆柱形陶瓷坯体,将其在干燥箱中干燥备用。最后在高温马弗炉中采用阶段升温烧结(以 5 ℃· min-1的速率升温至 800 ℃保温 30 min;再以 3 ℃·min-1的速率升温至不同的烧结温度,保温 120 min),随炉冷却得到系列多孔陶瓷样品。

1. 3 多孔陶瓷样品的表征

采用 X 射线衍射仪表征多孔陶瓷样品的物相组成;采用扫描电子显微镜( JEOL-2000)表征多孔陶瓷样品断面的微观形貌结构;采用真空法与阿基米德排水法测定多孔陶瓷样品的显气孔率、体积密度和吸水率;采用 WD-P4102 微机控制电子万能试验机测试多孔陶瓷样品的抗压强度。

表 2 多孔陶瓷原料的配方

1. 4 多孔陶瓷样品的吸附性能

采用破碎机将多孔陶瓷样品破碎,选取粒径约 150 μm 的颗粒,使用去离子水洗净,干燥后备用。首先称取 200 mg 多孔陶瓷样品置于 200 mL 聚丙烯瓶中,加入 100 mL 浓度分别为 1、5、10、20、30、50、100、250 mg·L- 1,pH 值为 5. 0 的 Pb2+ 溶液。 然后放入恒温水浴振荡器(温度 30 ℃ 、转速 150 r·min-1)中振荡12 h。最后取上层清液离心过滤(0. 45 μm 滤头过滤),用 TAS-986 型火焰原子吸收分光光度计测定上层清液中 Pb2+ 浓度。 Pb2+ 去除率 RP 通过式(1)计算。

RP = [(C0 - C) / C0 ] × 100% (1)

式中:C0 、C 分别为 Pb2+ 的初始浓度和吸附浓度,mg·L-1。

2 结果与讨论

2. 1 烧结温度对多孔陶瓷物相结构的影响

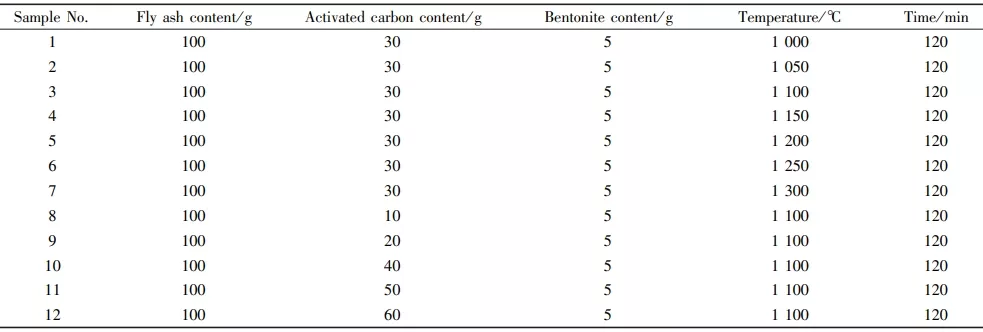

为了解多孔陶瓷在烧结过程中物相组成的变化,对在不同烧结温度下活性炭用量为 30% 的多孔陶瓷样品进行了 X 射线衍射表征,XRD 谱如图 1 所示。从图中可以看出,当烧结温度为 1 000 ℃时,多孔陶瓷样品的主要物相组成为石英( SiO2 ,PDF#65-0466)、莫来石( Al6Si2O13 , PDF #15-0776) 和钙长石( CaAl2Si2O8 ,PDF#20-0452)等[21]。随着烧结温度的进一步增加,多孔陶瓷样品中的石英、莫来石和钙长石等物相的衍射峰强度不断增加、峰面积逐渐减小,多孔陶瓷样品中上述物质的晶相尺寸逐渐增大。这是因为随着烧结温度的提高,粉煤灰与膨润土越来越容易发生化学反应,熔融相越来越多,冷却后生成的晶相尺寸也越来越大,构成了多孔陶瓷的骨架结构。

图 1 不同烧结温度下多孔陶瓷的 XRD 谱

2. 2 烧结温度对多孔陶瓷形貌结构的影响

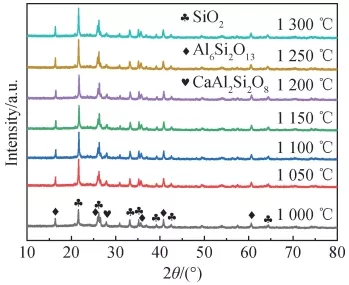

为了解多孔陶瓷在烧结过程中微观形貌的变化,对在不同烧结温度下活性炭用量为 30% 的多孔陶瓷样品进行了微观形貌表征,不同烧结温度下多孔陶瓷的 SEM 照片如图 2 所示。 从图中可以看出,当烧结温度为 1 000 ℃时,多孔陶瓷样品的微观形貌具有大量的孔洞结构,粉煤灰/ 膨润土颗粒堆积不规则(图 2(a) ~(b))。 这是因为烧结温度较低时,粉煤灰/ 膨润土基体颗粒表面发生部分熔融堆积,颗粒形态未发生明显变化;同时活性炭高温氧化产生的 CO2 气体逸出,基体内部形成孔洞结构[22]。随着烧结温度的进一步增加,多孔陶瓷样品的微观形貌仍表现出大量的孔洞结构,粉煤灰/ 膨润土颗粒表面黏合在一起(图2(c) ~ (f))。这是因为粉煤灰/ 膨润土基体颗粒表面完全熔融黏合在一起,颗粒形态发生变化;活性炭高温氧化产生 CO2 气体逸出,形成的孔洞结构没有明显变化。 当烧结温度为 1 300 ℃时,粉煤灰/ 膨润土基体颗粒迅速熔融,大量的熔融相物质填充其内部的孔洞结构并包裹活性炭高温氧化产生的 CO2 气体,形成大尺寸的闭孔结构,因此多孔陶瓷样品呈现出过烧现象(图 2(g))。

图 2 不同烧结温度下多孔陶瓷的 SEM 照片

2. 3 烧结温度对多孔陶瓷性能的影响

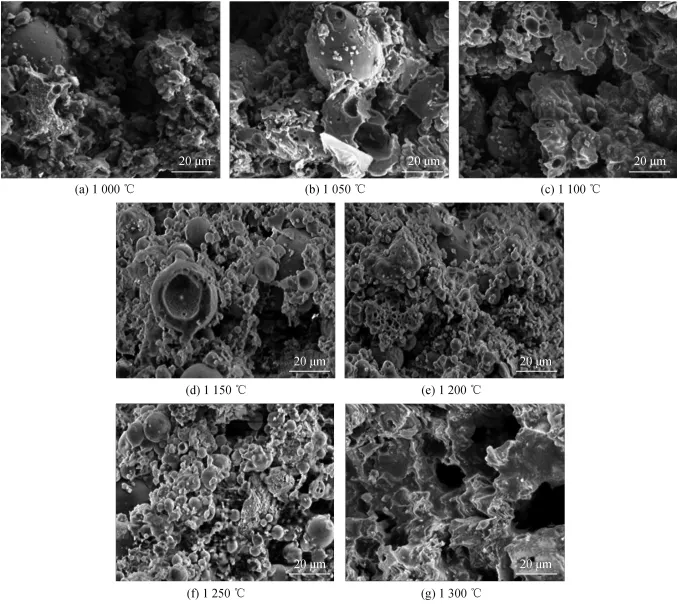

为了解多孔陶瓷在烧结过程中的性能变化,对在不同烧结温度下活性炭用量为 30% 多孔陶瓷样品的显气孔率、体积密度等性能进行表征。 图 3(a)是在不同烧结温度下多孔陶瓷样品的显气孔率,从图中可以看出,当烧结温度为 1 000 ℃时,多孔陶瓷样品的显气孔率为 53. 98% 。随着烧结温度的进一步增加,多孔陶瓷样品的显气孔率缓慢降低。 其中,当烧结温度为 1 300 ℃时,多孔陶瓷样品的显气孔率迅速降低到 25. 23% 。图 3(b)是不同烧结温度下多孔陶瓷的体积密度,从图中可以看出,当烧结温度为 1 000 ℃ 时,多孔陶瓷样品的体积密度为 1. 10 g·cm-3。随着烧结温度的进一步增加,多孔陶瓷样品的体积密度缓慢增加。其中,当烧结温度为 1 300 ℃时,样品的体积密度迅速增加到 1. 79 g·cm-3。图 3(c)是不同烧结温度下多孔陶瓷样品的吸水率,从图中可以看出,当烧结温度为 1 000 ℃时,多孔陶瓷样品的吸水率为 49. 02% 。随着烧结温度进一步的增加,多孔陶瓷样品的吸水率缓慢降低。其中,当烧结温度为 1 300 ℃ 时,多孔陶瓷样品的吸水率进一步降低到 14. 14% 。图 3(d)是不同烧结温度下多孔陶瓷样品的抗压强度,从图中可以看出,当烧结温度为 1 000 ℃时,多孔陶瓷样品的抗压强度为 7. 26 MPa。随着烧结温度的进一步增加,多孔陶瓷样品的抗压强度逐渐增加。其中,当烧结温度为 1 300 ℃时,多孔陶瓷样品的抗压强度进一步增加到 18. 94 MPa。这是因为随着烧结温度的提高,粉煤灰与膨润土产生越来越多熔融相,熔融相冷却生成了更大晶粒,且晶粒尺寸越大,晶界越少,力学性能越好。同时熔融相填充了因陶瓷颗粒堆叠和 CO2 等气体逸出产生的孔洞结构,使陶瓷的显气孔率和吸水率减小,体积密度和抗压强度增大。因此,根据烧结温度对多孔陶瓷性能的影响,兼顾其多孔、轻质、高强、低碳等特点,其烧结温度控制在 1 100 ℃为宜。

图 3 不同烧结温度下多孔陶瓷的显气孔率、体积密度、吸水率和抗压强度

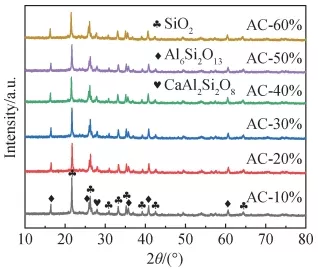

2. 4 活性炭用量对多孔陶瓷物相组成的影响

为了解多孔陶瓷孔洞结构对其物相组成的影响,对烧结温度为 1 100 ℃的不同活性炭用量多孔陶瓷进行了 X 射线衍射表征。图 4 是不同活性炭用量下多孔陶瓷样品的 XRD 谱。从图中可以看出,在不同活性炭用量的多孔陶瓷样品 XRD 谱基本没有变化,主要物相组成仍然是石英、莫来石、钙长石等。随着活性炭用量的增加,物相的衍射峰强度不断减弱,峰面积逐渐增大。这是因为随着活性炭用量的增加,在1 100 ℃ 温度下活性炭氧化产生大量的 CO2 气体阻碍了粉煤灰与膨润土熔融相的结晶过程,使多孔陶瓷样品的晶粒尺寸进一步减小。

图 4 不同活性炭用量下多孔陶瓷的 XRD 谱

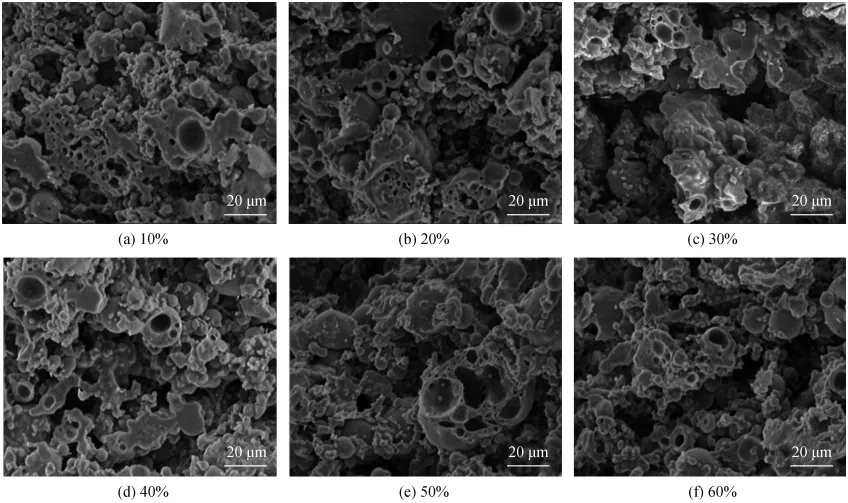

2. 5 活性炭用量对多孔陶瓷形貌结构的影响

为了解活性炭用量对多孔陶瓷形貌结构的影响,对烧结温度为 1 100 ℃ 的不同活性炭用量多孔陶瓷样品进行了微观结构表征。图 5 是不同活性炭用量下多孔陶瓷样品的 SEM 照片。从图中可以看出,添加不同活性炭用量下多孔陶瓷样品均表现出大量的孔洞结构,内部气孔间具有连通性,形状各异;同时,粉煤灰/ 膨润土颗粒形态发生变化,其表面黏合在一起。随着活性炭用量的增加,多孔陶瓷样品表现出更多的孔洞结构,这是因为随着活性炭造孔剂用量的增加,其在 1 100 ℃ 下氧化产生的 CO2 气体增加,气体逸出形成大量的孔洞结构。

图 5 不同活性炭用量下多孔陶瓷的 SEM 照片

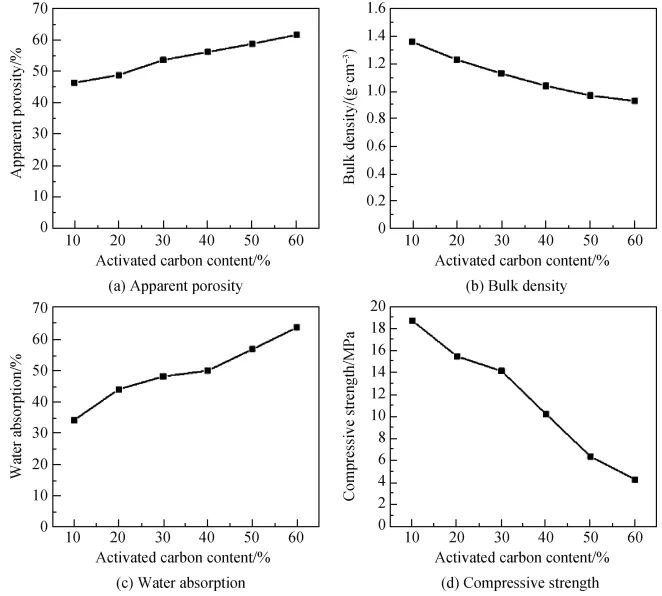

2. 6 活性炭用量对多孔陶瓷性能的影响

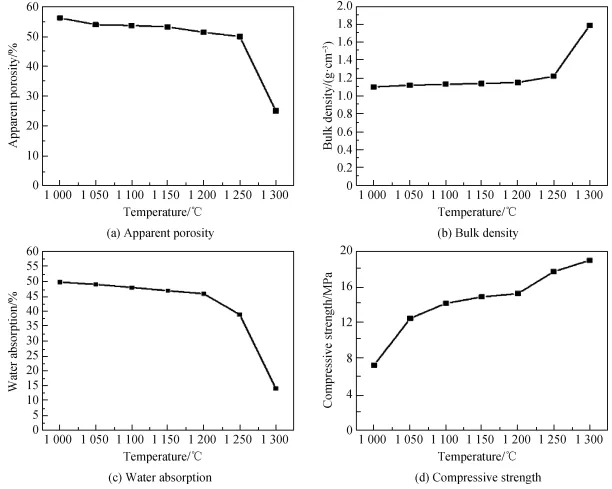

为了解活性炭用量对多孔陶瓷性能的影响,对烧结温度为 1 100 ℃ 的不同活性炭用量多孔陶瓷的显气孔率、体积密度等性能进行表征。图 6( a) 是不同活性炭用量下多孔陶瓷的显气孔率,从图中可以看出,当活性炭用量为 10% 时,多孔陶瓷样品的显气孔率为 46. 47% 。随着活性炭用量的进一步增加,多孔陶瓷样品的显气孔率逐渐增大。其中,当活性炭用量为 60% 时,多孔陶瓷样品的显气孔率进一步增加到61. 75% 。图 6( b)是不同活性炭用量下多孔陶瓷的体积密度,从图中可以看出,当活性炭用量为 10% 时,多孔陶瓷样品的体积密度为 1. 36 g·cm-3。随着活性炭用量的进一步增加,多孔陶瓷样品的体积密度逐渐降低。 其中,当活性炭用量为 60% 时,样品的体积密度进一步降低到 0. 93 g·cm-3。图 6( c)是不同活性炭用量对多孔陶瓷的吸水率,从图中可以看出,当活性炭用量为 10% 时,多孔陶瓷样品的吸水率为34. 05% 。随着活性炭用量的进一步增加,多孔陶瓷样品的吸水率逐渐增加。其中,当活性炭用量为 60%时,样品的吸水率进一步增加到 63. 48% 。图 6( d)是不同活性炭用量下多孔陶瓷的抗压强度,从图中可以看出,当活性炭用量为 10% 时,多孔陶瓷样品的抗压强度为 18. 72 MPa。随着活性炭用量的进一步增加,多孔陶瓷样品的抗压强度逐渐降低。其中,当活性炭用量为 60% 时,样品的抗压强度进一步降低到4. 29 MPa。这是因为随着活性炭用量的增加,其高温氧化产生的 CO2 增加,气体逸出使粉煤灰 / 膨润土颗粒间的接触面积减少、黏合松散,陶瓷的显气孔率和吸水率增大,体积密度和抗压强度减小[23]。因此,根据活性炭用量对多孔陶瓷性能的影响,兼顾其多孔、轻质、高强等特点,活性炭用量控制在 60% 为宜。

图 6 不同活性炭用量下多孔陶瓷的显气孔率、体积密度、吸水率和抗压强度

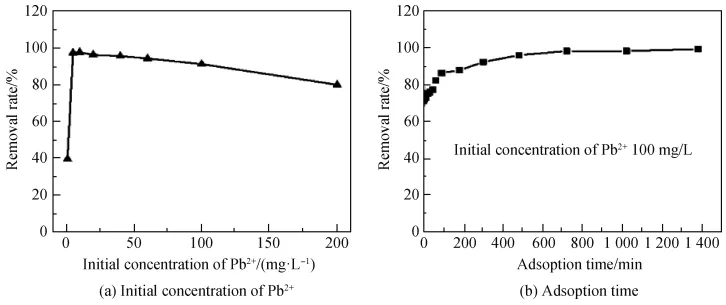

综上所述,活性炭作为造孔剂在陶瓷基体中占据空间体积,并在高温下氧化产生 CO2 ,气体逸出形成孔洞结构,而粉煤灰/ 膨润土颗粒作为基体在高温下熔融形成陶瓷骨架结构,综合考虑烧结温度和活性炭用量对多孔陶瓷性能的影响,兼顾其多孔、轻质、高强、低碳等特点,烧结温度为 1 100 ℃ 、活性炭用量为 60% 时所制备的多孔陶瓷综合性能更优,其显气孔率为 61. 75% ,体积密度为 0. 93 g·cm-3,吸水率为 63. 48% ,抗压强度为 4. 29 MPa。2. 7 多孔陶瓷样品的吸附性能Pb2+ 初始浓度和吸附时间在多孔陶瓷材料的吸附过程中提供驱动力,因此对烧结温度为 1 100 ℃ 、活性炭用量为 60% 时所制备的多孔陶瓷的 Pb2+ 吸附性能进行表征。图 7(a)是在不同 Pb2+ 初始浓度下多孔陶瓷的去除率,从图中可以看出,当初始浓度低于 20 mg·L-1时,多孔陶瓷样品的 Pb2+ 去除率随着初始浓度的增大迅速增加。当初始浓度大于 20 mg·L-1时,多孔陶瓷样品的 Pb2+ 去除率随着浓度的增大而降低。这是因为在较低浓度时,随着初始浓度逐渐增大,离子传质驱动力增大,Pb2+ 迅速吸附在多孔陶瓷的活性吸附位点上;当初始浓度增大到一定程度时,由于多孔陶瓷上的活性吸附位点数量的限制,逐渐达到了多孔陶瓷的饱和吸附。 图 7( b)是 Pb2+ 初始浓度为 100 mg·L-1时多孔陶瓷在不同时间的去除率,从图中可以看出:随着吸附时间的增长,Pb2+ 的去除率开始增加;到一定时间(约 180 min) 以后,其去除率趋于平缓;最终(约720 min)到达吸附平衡,Pb2+ 浓度将基本不再发生变化。因此多孔陶瓷样品在 720 min 时可以达到吸附平衡,Pb2+ 去除率高达 98. 4% ,饱和吸附量为 45. 79 mg·g-1,在含铅废水处理过程中展现出较好的应用前景。

图 7 初始浓度和吸附时间对 Pb2+ 去除率的影响

3 结 论

本论文采用具有吸附性能的膨润土和活性炭分别作为黏结剂和造孔剂,以粉煤灰为主要原料,采用直接成型烧结法制备一系列多孔陶瓷材料。 其中占据空间体积的活性炭高温氧化逸出气体,基体内部形成孔洞结构,而粉煤灰/ 膨润土颗粒高温熔融形成骨架结构。随着烧结温度的提高,粉煤灰与膨润土产生的熔融相越来越多;而随着活性炭用量的增加,其分解产生 CO2 气体越来越多。通过优化烧结温度和活性炭用量制备得到了性能良好的多孔陶瓷材料,当烧结温度为 1 100 ℃ 、活性炭用量为 60% 时,所制备的多孔陶瓷材料显气孔率高达 61. 75% ,体积密度为 0. 93 g·cm-3,吸水率为 63. 48% ,抗压强度为 4. 29 MPa。同时,所制备粉煤灰基多孔陶瓷材料对 Pb2+ 溶液展现出优异的去除效果,其饱和吸附量为 45. 79 mg·g-1,去除率为98. 4% 。

参考文献:

| [1] BHATT A, PRIYADARSHINI S, MOHANAKRISHNAN A A, et al. Physical, chemical, and geotechnical properties of coal fly ash: a global review[J]. Case Studies in Construction Materials, 2019, 11: e00263. [2] WANG C, XU G G, GU X Y, et al. High value-added applications of coal fly ash in the form of porous materials: a review[J]. Ceramics International, 2021, 47(16): 22302-22315. [3] YIN Y, MA B Y, LI S M, et al. Synthesis of Al2O3-SiC composite powders from coal ash in NaCl-KCl molten salts medium[J]. Ceramics International, 2016, 42(16): 19225-19230. [4] MA B Y, REN X M, YIN Y, et al. Effects of processing parameters and rare earths additions on preparation of Al2O3-SiC composite powders from coal ash[J]. Ceramics International, 2017, 43(15): 11830-11837. [5] MA B Y, SU C, REN X M, et al. Preparation and properties of porous mullite ceramics with high-closed porosity and high strength from fly ash via reaction synthesis process[J]. Journal of Alloys and Compounds, 2019, 803: 981-991. [6] LIU J, DONG Y C, DONG X F, et al. Feasible recycling of industrial waste coal fly ash for preparation of anorthite-cordierite based porous ceramic membrane supports with addition of dolomite[J]. Journal of the European Ceramic Society, 2016, 36(4): 1059-1071. [7] ZHAO H, WANG P Y, YU J L, et al. A mechanistic study on the synthesis of β-SiAlON whiskers from coal fly ash[J]. Materials Research Bulletin, 2015, 65: 47-52. [8] VAKIFAHMETOGLU C, ZEYDANLI D, COLOMBO P. Porous polymer derived ceramics[J]. Materials Science and Engineering: R: Reports, 2016, 106: 1-30. [9] DZMITRY M, KLIMENTY B. A porous materials production with an electric discharge sintering[J]. International Journal of Refractory Metals and Hard Materials, 2016, 59: 67-77. [10] MA B Y, LI Y, LIU G Q, et al. Preparation and properties of Al2O3-MgAl2O4 ceramic foams[J]. Ceramics International, 2015, 41(2): 3237-3244. [11] GE H B, WANG G, YUAN B, et al. Fabrication and microstructure of porous SiC ceramics using suspension emulsions as pore-forming agents[J]. Ceramics International, 2014, 40(8): 11705-11711. [12] YUAN L, MA B Y, ZHU Q, et al. Preparation and properties of mullite-bonded porous fibrous mullite ceramics by an epoxy resin gel-casting process[J]. Ceramics International, 2017, 43(7): 5478-5483. [13] DENG X G, WANG J K, LIU J H, et al. Low cost foam-gelcasting preparation and characterization of porous magnesium aluminate spinel (MgAl2O4) ceramics[J]. Ceramics International, 2016, 42(16): 18215-18222. [14] KAN X Q, DING J, YU C, et al. Low-temperature fabrication of porous ZrC/C composite material from molten salts[J]. Ceramics International, 2017, 43(8): 6377-6384. [15] YOU Q W, LIU Y S, WAN J J, et al. Microstructure and properties of porous SiC ceramics by LPCVI technique regulation[J]. Ceramics International, 2017, 43(15): 11855-11863. [16] HWA L C, RAJOO S, NOOR A M, et al. Recent advances in 3D printing of porous ceramics: a review[J]. Current Opinion in Solid State and Materials Science, 2017, 21(6): 323-347. [17] DANG W, WANG W H, WU P F, et al. Freeze-cast porous Al2O3 ceramics strengthened by up to 80% ceramics fibers[J]. Ceramics International, 2022, 48(7): 9835-9841. [18] CHATHURAPPAN R, JAYAPAL A. Synthesis and characterization of coal fly ash based multipurpose ultrafiltration membrane[J]. Materialia, 2022, 25: 101548. [19] LIU T Y, TANG Y, HAN L, et al. Recycling of harmful waste lead-zinc mine tailings and fly ash for preparation of inorganic porous ceramics[J]. Ceramics International, 2017, 43(6): 4910-4918. [20] AL-QADHI E, LI G Y, NI Y X. Influence of a two-stage sintering process on characteristics of porous ceramics produced with sewage sludge and coal ash as low-cost raw materials[J]. Advances in Materials Science and Engineering, 2019, 2019: 1-12. [21] MIAO Q D, ZHANG Z S, XIA J P. Preparation of low-temperature ceramic foam material with fly ash[J]. Bulletin of the Chinese Ceramic Society, 2010, 29(6): 1463-1467. [22] SHEN J J, XUE Q H, LIU Y J, et al. Optimization for the manufacturing process of fly ash foamed ceramics[J]. Bulletin of the Chinese Ceramic Society, 2016, 35(2): 617-622. [23] ZHANG F, NIU H H, LI W, et al. Investigation on the manufacturing process and properties of ceramic wall brick and floor tile with fly ash[J]. Bulletin of the Chinese Ceramic Society, 2018, 37(6): 1941-1945. |

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。