摘要: 中国黄金尾矿资源量大,作为二次资源在建筑材料领域的综合利用有着重要的经济价值和环境意义。以黄金尾矿为主要原料,SiC为发泡剂,通过高温制备发泡陶瓷,用激光共聚焦显微镜、XRD等手段,研究了烧结温度、黄金尾矿掺入量、原料粒度对材料的容重、真气孔率和孔径等性能的影响。研究表明:随着烧结温度的升高,发泡陶瓷材料的真气孔率和孔径增大,容重减小;材料的真气孔率和容重随着黄金尾矿掺入量的增大分别降低和提高,随着原料粒度的减小分别提高和降低,气孔孔径随着黄金尾矿掺量的增大和原料粒度的减小均呈下降趋势。优化后,在烧成温度1 050 ℃,黄金尾矿掺入量50%(质量分数),黄金尾矿平均粒度D(50)=5.6 μm,SiC平均粒度D(50)=3.0 μm的条件下可制备出性能良好的发泡陶瓷。

关键词: 黄金尾矿, 发泡陶瓷, 烧结温度, 粒度, 孔隙率, 容重

0 引 言

随着中国黄金需求量的不断增长,对黄金矿的开发量日益增加,随之带来的副产品黄金尾矿的产量也急剧增加。大量的黄金尾矿堆积会导致一系列环境问题,如污染地下水、扬尘、土地退化等。因此,急需寻求一种有效用途来减少这种固体废物的存量。目前,对黄金尾矿的综合利用集中在三个方面:回收有价金属元素;矿山采空区填充材料;建筑材料[1]。制备的建筑材料主要为砖、混凝土、玻璃、陶粒等。丁亚斌等[2] 以黄金尾矿、水泥等作为主要原料,生产加气混凝土砌块;梁国海等[3]利用黄金尾矿、红陶土制烧结墙体砖;李红霞等[4]以黄金尾矿和铁尾矿为原料制备 CMAS 系微晶玻璃;李杨等[5] 以黄金尾矿、膨润土为主要原料制备轻质高强陶粒。

黄金尾矿的主要化学成分与传统陶瓷相似,尾矿中含有大量的 SiO2 和 Al2O3 ,可用来制备陶瓷材料。发泡陶瓷是气孔率在 70% ~ 90% 的一种多孔陶瓷材料,因具有隔音、保温、轻质等优良性能,被广泛应用于建筑保温材料和隔音材料[6]。近年来,以不同种类的固体废物为原料制备发泡陶瓷越来越受到科研者的关注。发泡陶瓷领域目前使用较多的固废原料有粉煤灰、赤泥、尾矿、陶瓷废料、页岩等。杨赞中等[7] 以抛光砖废渣粉为主要原料制备高温发泡陶瓷;孙晓南等[8] 利用赤泥和废瓷为原料制备发泡陶瓷;杨航等[9] 用铜尾矿、废石、钠长石制备发泡陶瓷样块;戴永刚等[10] 以煤矸石和粉煤灰为主要原料制备了发泡陶瓷板材;成昊等[11]以电解锰渣和页岩为主要原料制备高温发泡陶瓷。在黄金尾矿制备发泡陶瓷领域,王志明等[12] 以岩金尾矿和苏打渣为主要原料制备多孔陶瓷。 黄金尾矿中含有大量的硅铝等物质,利用其成分特点制备发泡陶瓷,不仅可以实现尾矿的资源化利用,提高尾矿的利用率,还可以避免产生二次污染。

本文通过高温烧结制备发泡陶瓷材料,实现对黄金尾矿的全部利用,分析了发泡机理,研究了温度、成分和粒径对发泡材料性能的影响,并对所得材料进行性能测试。

1 实 验

1. 1 原材料

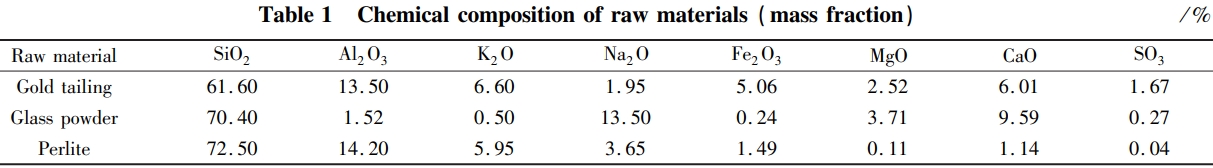

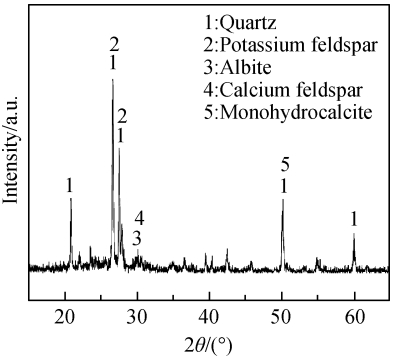

黄金尾矿取自山东某金矿公司;珍珠岩取自淄博某矿山公司;玻璃粉为废平板玻璃经实验室研磨自制,D(50) = 8. 6 μm;SiC(工业级)为发泡剂;H3BO3 (分析纯)为稳泡剂。 各物质主要成分见表 1,XRD 物相分析见图 1。

表 1 原料的化学成分(质量分数)

图 1 黄金尾矿 XRD 谱

从黄金尾矿的 X 射线荧光光谱(XRF) 测试结果显示,其主要化学成分为 SiO2 、Al2O3 、K2O 和 CaO,次要成分为 MgO、Na2O 和 Fe2O3 。

黄金尾矿包含有多种矿物成分,组成复杂,有些矿物含量少,通过 XRD 谱可知黄金尾矿含有的矿物成分包括石英( SiO2 ) 、钾长石(K(AlSi3O8 ) ) 、钠长石(Na(AlSi3O8 ))、钙长石(Ca(Al2Si2O8 )) 和单水方解石(CaCO3·H2O)。

1. 2 试验方法

将黄金尾矿放入干燥箱中 110 ℃干燥 6 h,取出自然冷却至室温。按样品配比(见表 2)将原料均匀混合后装入坩埚中手工预压,再放入马弗炉中高温烧结。

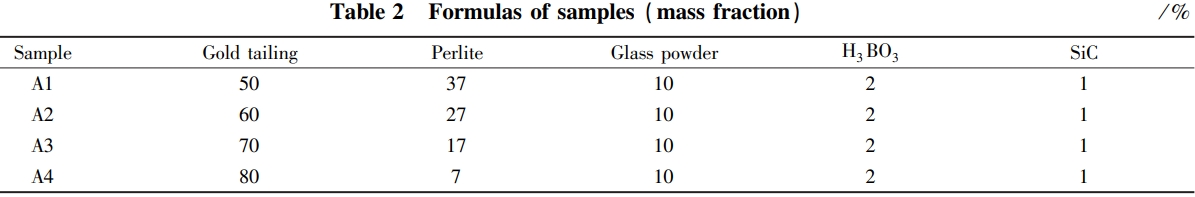

表 2 样品配比(质量分数)

1. 3 测试与表征

使用 MSXD-3 X 射线衍射仪对黄金尾矿进行物相分析;使用 ZSX100e X 射线荧光仪分析原料化学成分;使用 SDT 650 综合热分析仪(DSC / TG)对黄金尾矿进行热分析,从而获得加热过程中相变温度、质量变化等信息;使用 VL2000DX-18SP 共聚焦激光显微镜观察物料在高温烧结时的熔融温度和发泡温度;使用 Quanta 250 场发射环境扫描电子显微镜对黄金尾矿发泡陶瓷材料坯体进行显微结构分析;使用 Instron-5 材料力学性能测试仪对黄金尾矿发泡陶瓷材料进行抗压强度测试;使用 Hydro 2000SM(A)激光粒度仪测定黄金尾矿的粒径分布范围及占比。

2 结果与讨论

2. 1 烧成温度对发泡陶瓷性能的影响

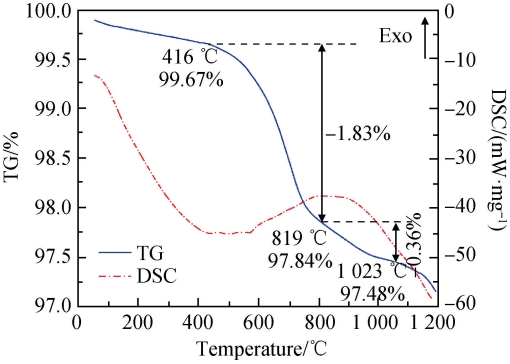

在发泡陶瓷的制备中,烧成温度对制品的性能影响较大,因此确定合适的烧成温度至关重要。对黄金尾矿进行热分析测试,如图 2 所示。从图中可以观察到黄金尾矿在 0 ~ 1 200 ℃ 之间存在两次明显的重量变化。当温度为 416 ~ 819 ℃时,黄金尾矿第一次产生1. 83% 的失重;第二次是在温度为 819 ~ 1 023 ℃ 时产生 0. 36% 的失重。经黄金尾矿的热分析结果,试验初步采用 1 000 ℃为发泡温度,对 A1、A2、A3、A4 四组不同原料配比的坯料进行高温烧成。图 3 为经 1 000 ℃烧成的发泡陶瓷试样的形貌图。

图 2 黄金尾矿热分析图谱

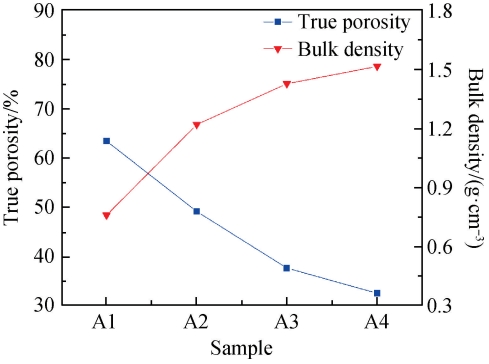

经 1 000 ℃烧成的发泡陶瓷坯体的容重和真气孔率,结果如图 4 所示。

通过观察图 3 和图 4,可认为样品在 1 000 ℃时发泡不充分,坯体中气泡的孔径极微小,真气孔率均低于65% 。经分析可知,在 1 000 ℃ 发泡剂 SiC 反应不充分,仅有很少部分发生分解,生成气体量不足以满足孔隙率要求。进一步用高温共聚焦激光显微镜检测,观察物料高温下的实时发泡过程,确定 SiC 发泡剂的发泡起始温度、结束温度;实现原位观察气孔的微观结构以及气泡的动态变化过程。

图 3 经 1 000 ℃烧成的发泡陶瓷试样形貌图

图 4 经 1 000 ℃烧成的发泡陶瓷的容重和真气孔率

图 5 为使用共聚焦激光显微镜实时观察 A1 组坯料在高温发泡时的图片。

高温烧成开始后,SiC 表面首先会生成一层致密的 SiO2 氧化膜,氧气很难透过该保护膜对 SiC 内部进一步氧化而生成 CO2 和 CO 气体。随着温度的升高,低熔点的物料首先熔融为液相,SiC 表面的保护膜在高温环境容易与碱性熔体形成硅酸盐液相,从而导致保护膜被腐蚀破坏,SiC 与 O2 反应加速,从而持续不断地有大量的 CO 和 CO2 气体产生,且以 CO 气体为主。

A1 组坯料在 1 000 ℃ 高温烧成的显微照片,如图 5(a)所示,可以看出此温度物料已经熔融,但气泡生成不明显,由此可证明通过对黄金尾矿的热分析确定的发泡温度不足以满足试验要求。当温度升高至1 050 ℃ ,见图 5(b),这时熔体中开始出现小气泡,CO 和 CO2 气体均匀分布在熔体中,逐渐形成微小气泡,由于球的表面积在同一体积中最小,可以得到最小的表面能,所以这一阶段的气泡呈球形。 此时熔体黏度较大,气泡内压强较低,因此气泡间孔壁厚度较大。 随着温度升高,SiC 持续分解,生成的气体增多,气泡逐渐长大并伴随有上浮现象;熔体黏度随温度升高逐渐降低,也推动了气泡的上浮,并且气泡在上浮过程中承受两侧压强,因此气泡呈梨状或椭圆状(图 5(c)),孔壁间厚度降低。当气泡成长至相互接触时,会出现相互交联或者融合现象,此时气孔孔径增大至能够承受各方向压强,从而稳定存在于熔体中(图 5( d));气孔孔壁间厚度再次降低,出现气泡间共用孔壁行为,此时气孔形状变为多边形或不规则形状。当温度升高至1 080 ℃ ,如图 5(e),液相无法维持大气泡的形态,来自熔体的压强小于气泡内部压强,此时气泡会出现破裂现象。图5(f)为1 090 ℃时 A1 组坯料的高温显微照片,此时大气泡已完全破裂,气体逸散消失,由此推断温度升高至 1 090 ℃时发泡结束,即发泡结束温度为 1 090 ℃ 。此时物料中 SiC 已全部分解,不再产生气体。

图 5 A1 组坯料的共聚焦激光显微镜照片

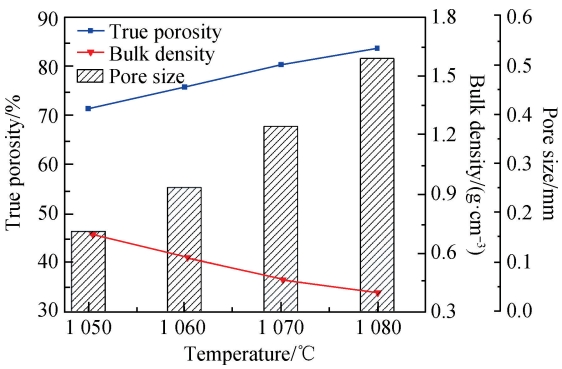

通过共聚焦显微镜的观察结果初步认为发泡温度在 1 050 ~ 1 080 ℃ 之间。为进一步确定最佳发泡温度,继续采用 A1 组坯料在 1 050 ℃ 、1 060 ℃ 、1 070 ℃ 、1 080 ℃进行高温发泡试验。经不同温度烧成的发泡陶瓷试样的形貌图如图 6 所示。经不同温度烧成的发泡陶瓷试样的容重、真气孔率和孔径如图 7 所示。

图 6 经不同温度烧成的发泡陶瓷试样的形貌图

图 7 经不同温度烧成的发泡陶瓷试样的容重、真气孔率和孔径

由图 6 和图 7 可知,温度的变化对于发泡陶瓷的性能影响显著。当温度在 1 050 ~ 1 080 ℃之间的陶瓷坯体的发泡效果明显,真气孔率均在 60% 以上。随着温度逐渐升高,陶瓷坯体的真气孔率呈上升趋势,容重随之下降,但是气孔的孔径随温度升高逐渐增大,且出现气孔交联的现象,这对于发泡陶瓷材料的制备不利。试验结果表明,A1 组坯料随烧成温度的逐渐升高,发泡剂产生气体增多,气泡出现上浮和破裂现象,气泡之间形成联通结构,大小气孔间存在相互合并形成交联型气孔的趋势,严重影响发泡陶瓷材料的性能。因此,最佳发泡温度为 1 050 ℃ ,在此烧成温度的发泡陶瓷材料的气孔尺寸及分布较均匀。

2. 2 黄金尾矿掺入量对发泡陶瓷性能的影响

在确定最佳发泡温度后,试验进一步探究黄金尾矿掺入量对发泡陶瓷材料性能的影响。继续采用表 2所示的 A1、A2、A3、A4 原料配比,即尾矿含量分别为 50% 、60% 、70% 、80% (质量分数)。 不同黄金尾矿掺入量发泡陶瓷坯体形貌图见图 8。图 9 为 50% 、60% 、70% 、80% (质量分数)含量的黄金尾矿经 1 050 ℃ 高温烧成的发泡陶瓷材料的容重、真气孔率和孔径。

图 8 不同黄金尾矿掺入量发泡陶瓷形貌图

图 9 经 1 050 ℃烧成的不同黄金尾矿掺入量的发泡陶瓷材料的容重、真气孔率和孔径

大多数无机氧化物的熔体黏度与烧结温度和物质组成有直接关系,熔体黏度与发泡陶瓷材料的孔径大小具有一定的关系,通常在其他条件不变的情况下,气泡半径随黏度的增大而减小,随温度的升高而增大。通过图 8、图 9 可知,在烧结温度不变的情况下,黄金尾矿含量增加,物料中 SiO2 、Al2O3 含量随之升高,过量的 SiO2 对孔径的分布有不利影响,SiO2 含量的增加致使高温烧结时液相增多,熔体的黏度增大,气泡半径随着黏度的增大而减小。同时,SiC 分解产生的气泡会随着的熔体黏度的增大逐渐向四周扩散,熔体内部的气泡数量减少,大量气泡上浮至熔体表面后破裂消失,熔体中的孤立气泡也持续减少,因此材料的真气孔率会降低,容重逐渐升高。因此,烧成温度为 1 050 ℃时最佳黄金尾矿掺入量为 50% (质量分数)。

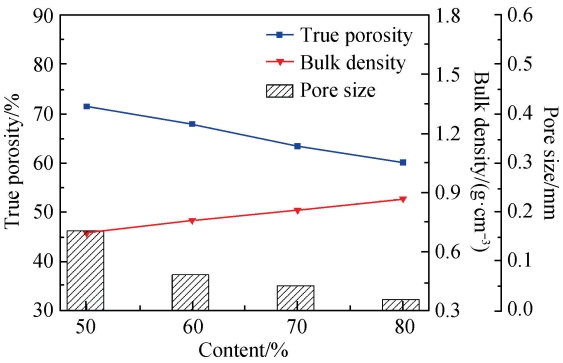

2. 3 原料粒度对发泡陶瓷性能的影响

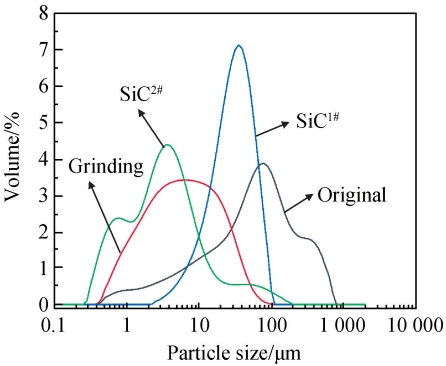

通过对发泡温度和尾矿含量分别进行对比试验,确定最佳的发泡温度为 1 050 ℃ ,最佳尾矿含量为50% 。考虑到原料粒度可能会对发泡陶瓷坯体的微观结构产生影响,因此试验通过改变黄金尾矿和 SiC 粒度分别进行发泡试验,其他原料配比及粒径大小不变。取原始黄金尾矿和球磨 20 min 后的尾矿,以及两种发泡剂 SiC1#、SiC2#,使用 Hydro 2000SM(A)激光粒度仪分别测定各原料的粒径分布,结果如图 10 所示。

图 10 原料粒级分布曲线

粒径测试结果表明,原始黄金尾矿的容重曲线的尖峰是在 44 ~ 150 μm 的粒度的含量,最大含量的粒度集中在 80 μm 处,D1 (50) = 58 μm,因此可将 D1 (50)作为原始黄金尾矿的平均粒度;依此方法可得到球磨后的黄金尾矿平均粒径 D2 (50) =5. 6 μm;SiC1#的平均粒径 D3 (50) =28. 7 μm;SiC2#的平均粒径 D4 (50) =3. 0 μm。

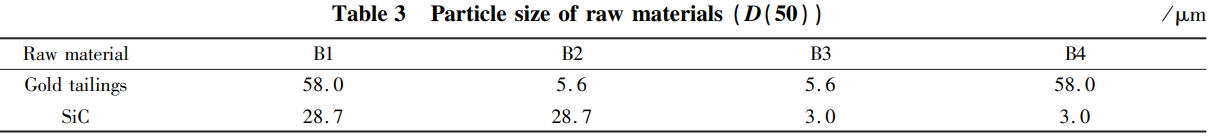

试验采用单一变量对照试验的方法探究最佳粒径大小,试验仅改变原料的粒度,其他条件不变,粒度探究方案如表 3 所示,表 3 中各原料粒度均以 D(50)表示。

表 3 原料粒度(D(50))

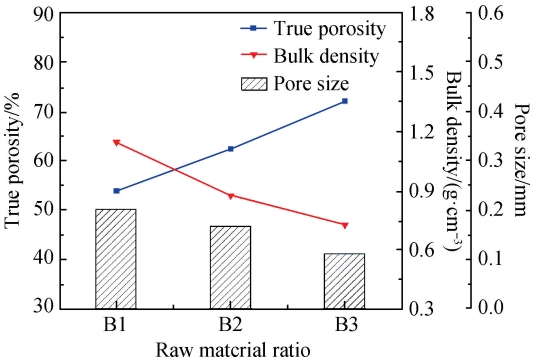

两种 SiC 均可作为发泡剂,在探究黄金尾矿粒径对其微观结构的影响试验中,采用 SiC1#作为发泡剂,试验以 B1、B2 两种粒径方案。 图 11 为不同尾矿粒度的陶瓷坯体形貌图。

图 11 经 1 050 ℃烧成的不同黄金尾矿粒度的发泡陶瓷材料坯体的形貌图

经初步观察,黄金尾矿经球磨后烧制的发泡陶瓷坯体中气孔形貌和气孔分布均优于未球磨的黄金尾矿,因此,黄金尾矿的粒径对发泡陶瓷材料性能的影响较大。对两者的容重、真气孔率和孔径相互对比,见图 12,当黄金尾矿的粒径减小时,发泡陶瓷材料坯体的真气孔率增加,容重减小,表明粉体颗粒越小,对发泡越有利。 粉体颗粒尺寸小、比表面积大,具有较高的表面能。粉体的表面能和接触面积直接决定了颗粒间粘附力的大小,粘附是固体表面的普遍性质,当两个表面靠近到表面力场作用范围时,即发生键合反应而粘附,故粉状物料间的粘附作用特别显著。相同的烧成温度,SiC 分解产生的气体量大致相同,由于 B2 坯料中黄金尾矿的颗粒尺寸小于 B1 坯料,小颗粒的溶解度优于大颗粒的溶解度,小颗粒将优先溶解,并通过液相不断向周围扩散,液相中物质的浓度随之增加,因此 B2 坯料在高温烧成的液相黏度大于 B1 坯料,气泡在产生和移动过程中受到的阻力较大,使得大量气泡在坯体中得以保留。另外高黏度对气孔间相互融合和交联起到一定的阻碍作用,使得更多的气泡呈孤立状态存在,从而发泡陶瓷材料坯体的真气孔率提高,容重减小。

图 12 经 1 050 ℃烧成的不同原料粒度的发泡陶瓷材料的容重、真气孔率和孔径

在确定黄金尾矿粒径后,即 D2 (50) = 5. 6 μm,进一步探究发泡剂 SiC 的粒径大小对发泡陶瓷材料性能的影响。因此,采用 B2、B3 两种坯料的粒径方案即可。图 13 为不同 SiC 粒度的陶瓷坯体形貌图。

图 13 经 1 050 ℃烧成的不同 SiC 粒度的发泡陶瓷材料坯体的形貌图

经观察可知,采用 SiC2#,D4 (50) = 3. 0 μm,作为发泡剂制备的发泡陶瓷材料坯体其气孔形貌和分布优于 SiC1#。以 SiC 为发泡剂制备高温发泡陶瓷材料,每个 SiC 颗粒均可作为气体成核发泡长大单元,即一个SiC 颗粒就能形成一个封闭气孔。发泡温度和发泡时间相同,SiC 颗粒粒度大小决定了生成气泡的尺寸,即颗粒越小形成封闭气泡尺寸越小。坯料中 SiC 掺入量相同,SiC 颗粒尺寸越小代表颗粒数量越多,比表面积越大,与氧气接触面积越大,在高温反应时产生的封闭气孔越多,发泡陶瓷材料的真气孔率升高,容重降低。

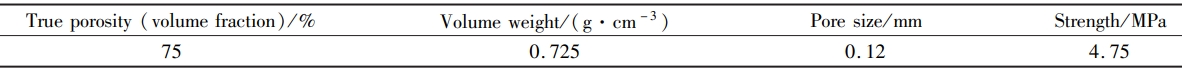

确定最佳发泡温度为 1 050℃ 、黄金尾矿掺入量为 50% 、黄金尾矿平均粒度为 5. 6 μm、发泡剂 SiC 平均粒度为 3. 0 μm,制备出性能最优的发泡陶瓷材料,性能表征见表 4。

表 4 样品性能表征

3 结 论

(1)烧结温度对黄金尾矿发泡陶瓷的性能具有重要影响,温度过低时 SiC 分解生成气体量不足,气孔较小且分布紧密,真气孔率低,材料容重较大,而过高的烧成温度虽使得材料的容重降低,但会导致坯体内部生成大气孔,气孔分布较差,本试验条件下,1 050 ℃为比较理想的发泡温度。

(2)黄金尾矿掺入量的增大导致坯料中 SiO2 含量升高,过量的 SiO2 在烧结过程中致使熔体黏度增大,SiC 分解生成的气体在熔体中的扩散受到了抑制,阻碍了熔体中气泡的生长和移动,对气泡分布不利,材料的真气孔率和孔径随着黄金尾矿的增多逐渐降低和减小,因此坯料中黄金尾矿掺入量为 50% 较为合适。

(3)黄金尾矿的粒径越小,表面能越大,小颗粒优先熔融为液相,增大液相的黏度从而使气泡更多的保存在坯体中,提高了材料的真气孔率,而更小的 SiC 颗粒则代表更多的发泡单元,从而在高温发泡时,坯体内存在更多的封闭气孔,降低材料的容重。因此坯料中选择黄金尾矿平均粒度 D(50) = 5. 6 μm,SiC 平均粒度D(50) = 3. 0 μm 为合适粒度。

参考文献

[1] 陈 平.中国黄金尾矿综合开发利用的现状和发展趋势[J].黄金,2012,33(10):47-51.

[2] 丁亚斌,吴卫平.利用黄金尾矿生产加气混凝土砌块[J].新型建筑材料,2009,36(12):38-40.

[3] 梁国海,齐志超,吴 健,等.黄金尾矿用于生产烧结墙体砖试验研究[J].有色金属(矿山部分),2018,70(6):16-19.

[4] 李红霞,李保卫,邓磊波,等.微波热处理温度对尾矿微晶玻璃晶化过程及性能的影响[J].材料导报,2019,33(20):3401-3407.

[5] 李 杨,孟凡涛,王 鹏,等.黄金尾矿制备轻质高强陶粒的工艺研究[J].人工晶体学报,2018,47(8):1554-1559+1572.

[6] 彭团儿,李洪潮,刘玉林,等.工业固废制备发泡陶瓷研究及应用进展[J].陶瓷,2019,12:9-22.

[7] 杨赞中,王 涵,王永在,等.抛光砖废渣复合发泡法制备闭孔泡沫陶瓷[J].材料导报,2017,31(20):119-123.

[8] 孙晓南,李惠娴,刘 蓉,等.利用赤泥和废瓷制备发泡陶瓷的研究[J].砖瓦,2018,11:37-40.

[9] 杨 航,李伟光,申士富,等.江西某铜尾矿制备发泡陶瓷的正交试验研究[J].铜业工程,2019,2:78-86.

[10] 戴永刚,张国涛,杨景琪.煤矸石-粉煤灰基发泡陶瓷的制备与性能研究[J].佛山陶瓷,2019,29(11):24-28.

[11] 成 昊,叶 芬,石 维,等.热处理温度对利用电解锰渣和页岩制备发泡陶瓷的影响[J].中国陶瓷,2019,55(3):39-43.

[12] WANG Z M, LYU X J, YAO G, et al. Preparation of Ca-Si-Al-Mg porous ceramics by Co-operation of Ca&Mg-contained soda residue and altered rock gold tailings[J]. Journal of Cleaner Production, 2020, 262(6): 121345.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。