摘要: 围绕陶瓷粉体在光敏树脂中的分散,研究了粉体性质、分散剂种类及其掺加量、固含量对光固化ZrO2陶瓷料浆流变性能的影响。结果表明:粉体性质对料浆的流变性能有着显著影响,比表面积小、球形度高的ZrO2陶瓷粉体更有利于配制低粘度、高固含量的料浆;料浆的流变性能以及稳定性主要受分散剂种类及其掺加量的控制,以相对粉体质量4%的X-100分散剂制备的陶瓷料浆的流变性及稳定性更佳;固含量与粘度之间的关系满足Krieger-Dougherty模型。本文对分散剂的作用机理进行了分析探讨,为光固化ZrO2陶瓷料浆高精度固化成型提供了试验基础。

关键词: ZrO2陶瓷, 光固化, 料浆, 成型, 流变性能

0 引 言

氧化锆陶瓷凭借其出色的硬度、强度以及良好的化学稳定性,在生物医疗、化学化工、能源和航空航天等领域广泛应用[1]。传统模具加工成型的局限性使得精细陶瓷的加工效率低、成本高。 增材制造(AM),又被称为 3D 打印技术,是根据 3D CAD 模型数据逐层添加材料进行成型的新型无模制造技术,是最有潜力的精细陶瓷成型方式。目前,相对成熟的陶瓷增材制造技术包括:光固化成型(SL)、选择性激光烧结(SLS)、三维印刷(3DP)、挤出成型(EFF)和分层实体制造(LOM)等[2]。其中,光固化成型( SL)是基于光敏树脂在紫外线(UV)照射下将陶瓷料浆进行逐层聚合的增材制造技术,是目前增材制造技术中打印分辨率最好、成型精度最高的成型方式[3-4]。

为了得到成型精度足够高、结构尽可能致密的陶瓷部件坯体,光固化 3D 打印使用的陶瓷料浆必须满足如下要求:以光固化树脂为基础的悬浮液必须足够稳定,并且粘度适中,可以确保在每层料浆固化后可以顺利涂覆新一层陶瓷料浆再行固化[5]。此外,光固化陶瓷料浆还应该有足够高的固含量,确保打印成型的陶瓷零件坯体致密度高且无裂纹。 Griffith 等[6]的研究表明,陶瓷料浆的固含量至少应为 40% (体积分数),才能确保无缺陷脱脂和烧结。

为了实现脱脂和烧结过程中的低收缩,应尽可能提高陶瓷粉体的含量。但是,随着光固化陶瓷料浆固含量的增加,料浆的粘度会急剧增加,使得流变性变差,打印操作困难。 这是由于相邻粒子之间通过范德华引力相互作用而引起粒子间吸引[7-8],可以通过增加颗粒间的排斥力降低粉末悬浮液中颗粒间的范德华引力,从而降低宏观粘度,形成稳定的悬浮液。因此,陶瓷悬浮液的流变性对于光固化陶瓷料浆的稳定性具有重要作用。粒子之间的排斥力主要通过引入静电力或空间位阻作用进行控制,前者主要限于极性介质,通过控制溶剂的 pH 值可以稳定料浆,后者在极性和非极性介质中均起主导作用,通过在介质中引入长链二嵌段共聚物或短链分散剂而实现料浆的稳定分散[9]。

本文围绕陶瓷粉体在光敏树脂中的分散,系统研究了粉体性质、分散剂种类及其掺加量以及固含量对光固化 ZrO2 陶瓷料浆流变性及稳定性的影响。

1 实 验

1. 1 试剂与材料

氧化锆粉体:选用了 5 种市售的质量分数为 3% 氧化钇稳定的氧化锆粉体,分别为:GDSZ-3-001(山东广垠新材料有限公司)、GDSZ-3-J(山东广垠新材料有限公司)、DG310-1(台湾德锆新材料有限公司)、DG404-1(台湾德锆新材料有限公司)、DG310-3(台湾德锆新材料有限公司)。

光固化树脂:2-羟基乙基丙烯酸酯( HEA, Aladdin),树脂配比 20% ;1、6-己二醇二丙烯酸酯( HDDA, Aladdin),树脂配比 70% ;乙氧化季戊四醇四丙烯酸酯(PPTTA, Aladdin),树脂配比 20% 。

分散剂:X-100(金腾龙实业有限公司),Tween-20(Aladdin),Span-80(Aladdin),磷酸酯(Aladdin)。

光引发剂:TPO(Aladdin)。

1. 2 试验方法

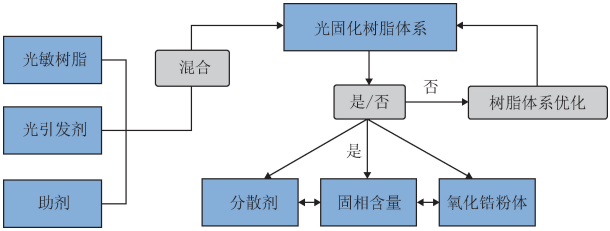

光固化陶瓷料浆的制备流程如图 1 所示。分别称取光敏树脂、光引发剂及其他助剂,混合均匀得到光固化树脂;随后,加入分散剂以及氧化锆陶瓷粉体,利用球磨机混合 12 h,得到光固化陶瓷料浆。

图 1 陶瓷光固化料浆制备工艺流程

试验研究主要分为 4 部分:(1)分别使用 5 种不同性质的氧化锆粉体制备固含量相同的光固化陶瓷料浆,研究粉体性质对料浆流变性能的影响;(2)分别使用 4 种非离子型分散剂配制相同固含量的陶瓷料浆,系统研究分散剂种类及其掺量对料浆流变性能的影响;(3)通过 4 种分散剂制备的料浆的沉降试验,研究分散剂种类对料浆稳定性的影响;(4)在前期试验基础上,分别配制不同固含量的光固化陶瓷料浆,通过测试流变性能,研究固相含量对料浆流变性能的影响。

1. 3 分析和测试

使用激光粒度仪 APA5002(Malvern, UK)以及比表面积仪 GEMINI VII2390(Micromeritics, USA)分别测试氧化锆粉体的粒度及比表面积;使用场发射扫描电子显微镜 Quanta 250(FEI, USA)测试表征陶瓷粉体的表面形貌;使用旋转流变仪 DHR-2(TA, USA)测试表征光固化陶瓷料浆的流变性能;采用自然静置法表征料浆的沉降性。

2 结果与讨论

2. 1 氧化锆粉体性质对料浆流变性能的影响

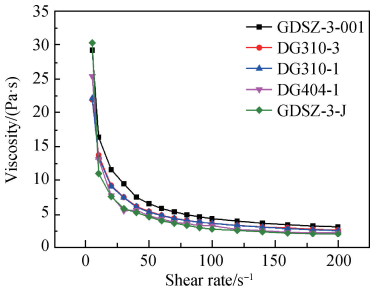

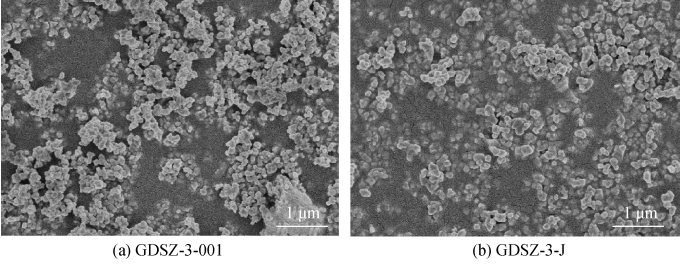

图 2 为分别使用 X-100 分散剂、不同氧化锆粉体制备的固含量 20% (体积分数) 的光固化料浆的流变性能。由图 2 可见,料浆的流变性能受粉体性质的影响显著,其中 GDSZ-3-J 氧化锆粉体配制的光固化陶瓷料浆的流变性能最佳。 尤其关注了比表面积(BET)、表面形貌及粒度分布等因素对料浆流变性能的影响,并将粉体的各项性质列于表 1,同时,将料浆在中等剪切速率(50 s-1)的粘度值列于表 1,便于分析比较[10]。

图 2 不同性质氧化锆粉体配制料浆的流变曲线

对比分析表 1 的数据可知,料浆的粘度值与粉体的比表面积表现出正比例关系。比表面积最大 GDSZ-3-001粉体所配制的料浆表现出的粘度值也最大,而 DG310-1、DG310-3 以及 DG404-1 粉体比表面积较小,则粘度较小。进一步分析料浆的流变曲线,GDSZ-3-001 和 DG310-3 粉体具有相似的粒径和粒度分布,但是后者的比表面积比前者小得多,并且从图 2 中可以看出,使用后者配制的料浆粘度明显低于前者。 而使用具有相似比表面积的 DG310-1 和 DG404-1 两款粉体配制的料浆的流变性能曲线几乎重合。图 3 是具有相似粒径分布的 GDSZ-3-001 和 GDSZ-3-J 粉体的 SEM 照片,可见,比表面积较大的 GDSZ-3-001 粉体颗粒团聚现象更严重,用其配制的料浆的粘度值也更大,证明料浆的流变性能主要受粉体比表面积的影响。

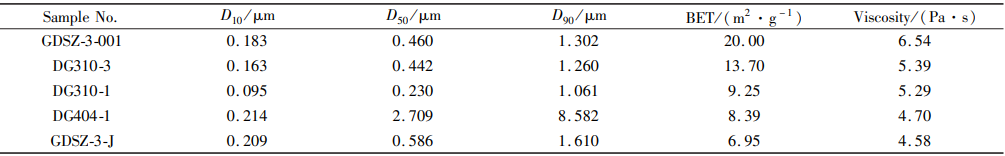

表 1 氧化锆粉体的性质及其对应料浆的粘度值

图 3 不同性质氧化锆粉体的 SEM 照片

料浆的粘度受粉体比表面积影响的机理可概括为:陶瓷料浆中,每个陶瓷颗粒表面都会吸附一层树脂液膜,粉体单位质量的面积越大,相同质量的粉体润湿所需要的液体树脂的量也相应增多,陶瓷料浆中自由的液态树脂含量就会相对减少,料浆中陶瓷颗粒之间相互摩擦碰撞的几率增加,宏观上表现为粘度增加的现象。此外,粉体的比表面积增加会导致表面能的增大,粉体发生团聚的趋势增大,不利于在料浆中的分散。

2. 2 分散剂对料浆流变性能的影响

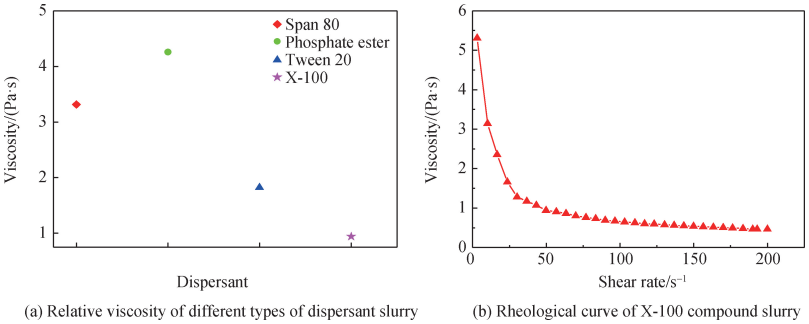

图 4(a)显示了粉体类型以及固含量相同,分散剂种类不同的四款料浆的相对粘度值,其中以 X-100 为分散剂的料浆的粘度最低,为 0. 94 Pa·s,并且在整个 1 ~ 200 s-1区间都表现出非牛顿流体的剪切变稀行为,有利于打印过程中陶瓷料浆的铺平,提高生坯的打印质量。

图 4 不同分散剂配制料浆的流变性能

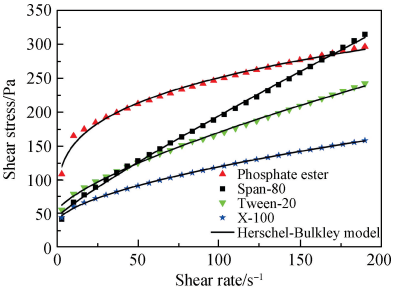

根据料浆的流变曲线,初步筛选出 X-100 作为光固化陶瓷料浆的分散剂。使用 Herschel-Bulkey 模型进一步分析了料浆的剪切应力曲线[11]。图 5 是使用不同分散剂配制的陶瓷料浆的剪切应力随剪切速率变化的曲线,可以观察到,料浆的剪切应力表现出随剪切速率增大而增大的趋势,其中,以 X-100 为分散剂的料浆在剪切中受到的剪切应力最低,宏观表现为料浆的粘度值最低。

图 5 不同分散剂配制料浆的剪切应力随剪切速率变化的曲线

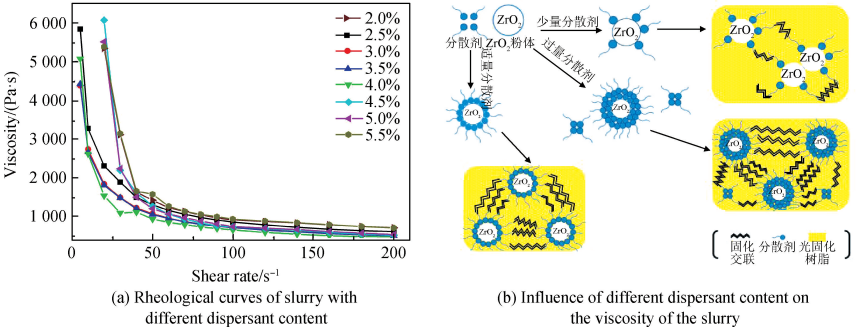

为了确定 X-100 的最优掺加量,分别制备了相同固含量不同 X-100 掺量的氧化锆陶瓷料浆,并进行了流变学分析,试验结果见图 6(a)。由图 6(a)可知,当X-100 的掺加量为 4% (质量分数) 时,料浆表现出最优的流变性能。分散剂掺加量过低,对粉体表面的改性不足以克服颗粒间的相互吸引作用,此外,由于陶瓷颗粒的布朗运动,相互之间发生碰撞导致团聚,宏观上表现为陶瓷料浆粘度的增加;过量的分散剂也不利于陶瓷颗粒的分散,会导致过量的分散剂分子之间发生桥联絮凝,陶瓷料浆的粘度增加。

图 6(b)为对分散剂添加量对料浆粘度影响的模拟解析。由图 6(b)可见,分散剂掺加量较少时,陶瓷颗粒表面得不到分散剂分子有效的包覆,料浆中的陶瓷颗粒会由于范德华力等相互作用相互吸附、团聚,不利于在料浆中分散。当分散剂掺加量过多时,使陶瓷颗粒表面产生较强的相互作用力,导致颗粒出现团聚现象,使料浆的分散性变差,粘度增加。 料浆中多余的分散剂分子会增加脱脂烧结的风险。

图 6 分散剂掺加量对料浆流变性能的影响

综合比较四款分散剂配制的陶瓷料浆的流变曲线以及剪切应力曲线可以得出结论:使用四种非离子型分散剂均起到了良好的分散作用,制备的四种陶瓷料浆都表现出非牛顿流体的剪切变稀行为,有利于料浆在打印过程中再次铺展。从流变曲线以及剪切应力曲线中可以得出结论,使用 X-100 作为分散剂的陶瓷料浆的流变性能最佳,更能满足高固含量、低粘度陶瓷料浆的需求。因此,本试验选用 X-100 作为分散剂使用。

2. 3 分散剂种类对料浆稳定性的影响

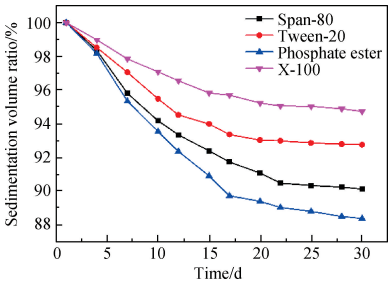

除流变性能外,料浆的稳定性也是光固化陶瓷料浆的重要的性能指标。良好的料浆稳定性意味着陶瓷颗粒与光固化树脂有良好的均质性,可以长期使用和储存[12]。本文通过料浆静置沉降试验研究分散剂对料浆稳定性的影响,结果见图 7。料浆静止沉降 30 d,期间每隔一段时间记录料浆沉积物的高度,计算沉降比,以评估光固化陶瓷料浆的稳定性。

图 7 不同分散剂的料浆 0 d 和 30 d 沉降状态

图 8 是不同分散剂制备的 ZrO2 料浆的沉降曲线。由图 8 可见,经 30 d 沉降,以 4% (质量分数)X-100 为分散剂的陶瓷料浆表现出最优异的稳定性能,沉降体积比最高。掺加 Phosphate ester 作为分散剂的料浆经过静置后的沉降体积比最小,稳定性能在四款料浆中最差。如前所述,陶瓷颗粒经过 X-100 的表面修饰作用,分散在料浆中的颗粒之间能够形成良好的空间位阻,可以有效防止颗粒的团聚,进而改善了料浆的稳定性。作为一种非离子型表面活性剂,X-100 分子的一端是亲水性的羟基,另一端是亲脂性的烷基。亲水基团能够与氧化锆粉体表面的羟基发生缩合反应,在陶瓷颗粒表面起到修饰作用[13];亲油性的烷基基团延伸到树脂中,在 ZrO2 颗粒周围形成一层可以降低界面张力的吸附膜,有效防止了颗粒团聚。

图 8 不同分散剂的 ZrO2 料浆沉降体积比随时间的变化

2. 4 固相含量对料浆流变性能的影响

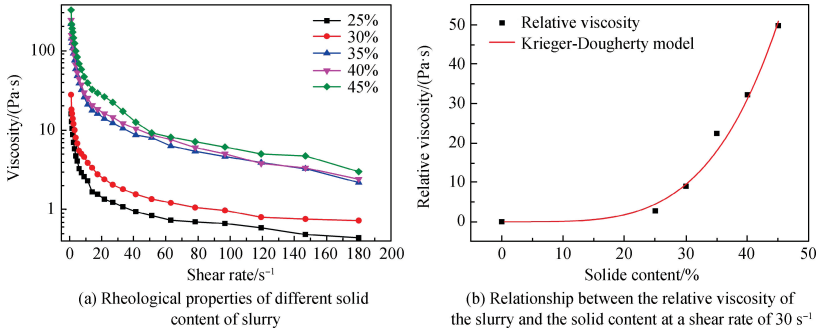

在料浆流变性满足光固化成型要求的基础上,光固化陶瓷料浆的固含量的提高有利于改善打印精度,并且可有效避免后期脱脂过程中因树脂含量过多引起的生坯开裂等缺陷,获得表面完整无缺陷的高精度陶瓷部件。在 X-100 掺加量为 4% (质量分数)的基础上研究了料浆固含量对陶瓷料浆流变性能的影响规律。图 9(a)展示了不同固含量(25% ~ 45% ,体积分数)对料浆流变曲线的影响。通过分析图 9(a)的流变曲线可知,每条曲线都表现出剪切变稀行为,表明不同固含量的料浆都具有非牛顿流体性质,满足打印要求;通过对比不同固含量的流变曲线可以发现,随着固含量的增加,料浆的整体粘度也随之增加,从图 9(b)可以观察到尤其是当固含量超过 30% (体积分数)后,料浆的粘度会急剧增加。随着固含量的增加,分散在料浆中的陶瓷颗粒数量增加,料浆中的有机物介质的相对含量降低,在料浆受剪切应力过程中,陶瓷颗粒相互摩擦碰撞的几率增加,在宏观上表现为料浆粘度的增加。

图 9 固含量对料浆流变性能的影响

采用 Krieger-Dougherty 模型(式(1))对试验数据进行拟合分析:

式中:ηrel是 ZrO2 光固化陶瓷料浆的相对粘度值;ϕ 表示陶瓷料浆的固含量;ϕmax为陶瓷料浆理论所能达到的最高固含量;m 为拟合参数。其中,ϕmax受陶瓷颗粒的粒径分布以及颗粒形状等因素影响。

图 9(b)展示了在低剪切速率下(30 s-1)料浆的相对粘度随固含量的变化关系拟合曲线,拟合结果表明,料浆的固含量对流变性能的影响规律与 Krieger-Dougherty 拟合曲线具有高度的一致性(R²= 0. 989 4),拟合结果得出 ϕmax 的理论值为 0. 485,即在当前试验条件下,ZrO2 光固化陶瓷料浆的固含量最高可达到48. 5% (体积分数)。

3 结 论

(1)ZrO2 粉体的性质对光固化料浆的粘度具有显著影响,其中粉体的比表面积是影响料浆粘度的主要因素,选择比表面积小、球形度高的粉体,更有利于制备高固含量、低粘度的料浆;

(2)针对 ZrO2 粉体在树脂基料浆中的分散问题,系统研究了分散剂种类及其掺加量对光固化料浆流变性能的影响,以 4% (质量分数)的 X-100 为分散剂的陶瓷料浆具有最优的流变性能;

(3)通过料浆稳定性试验进一步确认了 X-100 分散剂,并分析探讨了 X-100 的作用机理:位于 X-100 分子一端的亲水性羟基通过与 ZrO2 表面的羟基发生缩合反应吸附在 ZrO2 粉体表面,改善了陶瓷颗粒在树脂中的分散状况;

(4)料浆的粘度随固含量的增加而增大,并在超过 30% (体积分数)后急剧增大;固含量与料浆相对粘度值之间的关系符合 Krieger-Dougherty 模型,通过该模型预测的料浆最大固含量为 48. 5% (体积分数)。

参考文献:

[1] 陈守刚,尹衍升,周春华,等.氧化锆相变稳定机制的研究进展及应用[J].硅酸盐通报,2004,23(3):73-76.

[2] 李 伶,高 勇,王重海,等.陶瓷部件3D打印技术的研究进展[J].硅酸盐通报,2016,35(9):2892-2897.

[3] ECKEL Z C, ZHOU C Y, MARTIN J H, et al. Additive manufacturing of polymer-derived ceramics[J]. Science, 2016, 351(6268): 58-62.

[4] ZHANG S, SHA N, ZHAO Z. Surface modification of α-Al2O3 with dicarboxylic acids for the preparation of UV-curable ceramic suspensions[J]. Journal of the European Ceramic Society, 2017, 37(4): 1607-1616.

[5] LICCIULLI A, ESPOSITO CORCIONE C, GRECO A, et al. Laser stereolithography of ZrO2 toughened Al2O3[J]. Journal of the European Ceramic Society, 2005, 25(9): 1581-1589.

[6] GRIFFITH M L, HALLORAN J W. Freeform fabrication of ceramics via stereolithography[J]. Journal of the American Ceramic Society, 1996, 79(10): 2601-2608.

[7] LEWIS J A. Colloidal processing of ceramics[J]. Journal of the American Ceramic Society, 2004, 83(10): 2341-2359.

[8] FRENCH R H. Origins and applications of London dispersion forces and hamaker constants in ceramics[J]. Journal of the American Ceramic Society, 2004, 83(9): 2117-2146.

[9] MORRISON I D, ROSS S. Colloidal dispersions: suspensions, emulsions, and foams[J]. New York: Wiley-Interscience. 2002:563-576.

[10] GOSWAMI A, K A, BALASHANMUGAM N, et al. Optimization of rheological properties of photopolymerizable alumina suspensions for ceramic microstereolithography[J]. Ceramics International, 2014, 40(2): 3655-3665.

[11] HERSCHEL W H, BULKLEY R. Konsistenzmessungen von gummi-benzollösungen[J]. Kolloid-Zeitschrift, 1926, 39(4): 291-300.

[12] ZHANG K Q, HE R J, XIE C, et al. Photosensitive ZrO2 suspensions for stereolithography[J]. Ceramics International, 2019, 45(9): 12189-12195.

[13] 韩卓群.光固化3D打印ZrO2陶瓷制备技术研究[D].济南:济南大学,2020:36-37.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。