摘要:本研究设计了“十字交叉法”陶瓷胶粘剂剪切蠕变试验装置,选取刚性环氧树脂及柔性硅酮结构胶进行剪切蠕变试验,研究了环境温度、剪切应力、粘结面积等因素对胶粘剂剪切蠕变的影响,通过模型拟合对胶粘剂的剪切蠕变行为进行了分析和预测,探究了两种胶粘剂的蠕变破坏模式。结果表明:采用十字交叉法能够准确便捷地测试陶瓷胶粘剂的蠕变性能。增大胶粘层柔性、提高环境温度、增大剪切应力都会加速蠕变的发展,但粘结面积对蠕变速率无明显影响。刚性环氧树脂胶粘剂试样的蠕变失效形式为粘结层内聚破坏及界面脱粘,符合时间硬化模型;柔性硅酮结构胶试样失效形式为粘结层内聚破坏,符合Burgers模型。

关键词:剪切蠕变; 十字交叉法; 陶瓷胶粘剂; 蠕变模型

0 引 言

陶瓷材料具有耐高温、耐磨损、耐腐蚀等优势,在航空航天、汽车、建筑等诸多领域受到关注[1-2]。然而单一陶瓷材料的性能有时难以满足工程需求,需与其他材料共同使用。传统的焊接、铆接等连接方式存在增加构件重量、易产生应力集中[3]等不足。胶粘连接因具有轻质高强、成本低廉、操作简便的优势,目前已广泛应用于飞行器、建筑幕墙和口腔医学等领域的陶瓷构件连接。

陶瓷构件在服役过程中通常会承受长时间的剪切应力作用,发生剪切蠕变。陶瓷本身的蠕变变形量很小,而粘结层会发生较大的蠕变变形导致构件发生错位或破坏。航天飞行器使用的陶瓷隔热瓦通过硅胶粘结剂(RTV)粘结于铝合金壳体上[4],若因蠕变导致瓦片错位及脱落,易置航天飞行器于危险之中。现代建筑中常见的隐框玻璃幕墙通过硅酮结构胶与框架粘结,完全由胶粘剂承担玻璃的自重[5],结构胶蠕变失效将导致玻璃整片脱落,存在重大安全隐患。 因此,准确评价陶瓷胶粘层的剪切蠕变性能对于保障构件使用的安全可靠性具有十分重要的意义。

常用的陶瓷胶粘剂剪切蠕变试验方法有单搭接法和双切口法。单搭接法的原理是将两刚性板末端以胶粘剂相对粘结,进行拉伸剪切蠕变测试[6],该方法简便易行,但不适用于较厚粘结层的测试。另有试验结果指出单搭接法试样粘结处存在弯曲变形[7-8],测试结果不能准确描述试样的剪切蠕变行为。双切口法是采用剪切强度测试方法的夹具,施加小载荷测试试样的剪切蠕变行为[9],然而,该方法制样困难、试验时需对中加载,操作难度高、易带来测试误差[10]。

针对当前陶瓷胶粘剂剪切蠕变测试评价的需求现状,本文采用了一种新方法———十字交叉法进行陶瓷胶粘剂剪切蠕变测试。设计了十字交叉法剪切蠕变试验夹具,其原理是将刚性矩形条状试样通过粘结、焊接等方式制成十字交叉试样,在试样顶端施加压向载荷,造成粘结面的剪切破坏[11]。该方法具有以下优点[12-13]:(1)界面处产生纯剪切应力,避免了弯曲应力的不利影响;(2)制样简单,操作简便。对典型的刚性环氧树脂胶粘剂和柔性硅酮结构胶进行剪切蠕变试验,分析了这两种胶粘剂的蠕变断裂过程。采用光学显微镜和扫描电子显微镜(SEM)观察界面断口形貌,对蠕变失效模式进行了比较。

1 实 验

1. 1 原材料

选用的环氧树脂胶粘剂为ergo 7300环氧树脂AB胶,硅酮结构胶为道康宁995硅酮结构胶,粘结基体为95%氧化铝陶瓷(规格:50 mm×4 mm×4 mm;50 mm×10 mm×4 mm;60 mm×20 mm×4 mm)。

1. 2 试验仪器

采用 MTS C45 105 微机控制电子万能试验机进行界面剪切强度试验,采用MTS GWT 1104高温蠕变持久强度试验机进行陶瓷粘结剂剪切蠕变试验,采用ULTRA TEC精密研磨抛光机对试样进行表面处理,采用KEYENCE VHX-970F超景深三维显微系统及FEI Quanta 250 FEG型环境扫描电子显微镜对试样断口进行观察。

1. 3 十字交叉试样制备

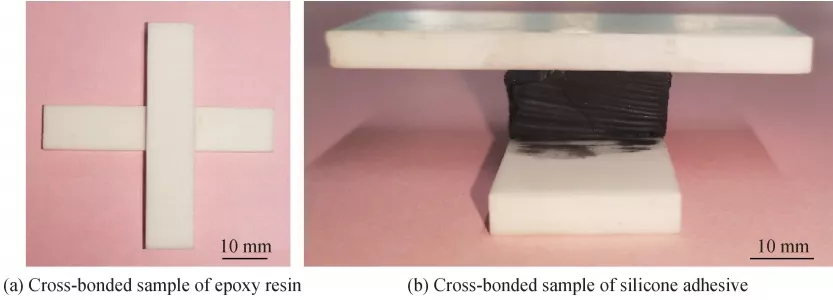

以研磨抛光机打磨质量分数为95%的氧化铝陶瓷条(密度为3. 65 g / cm²),去除附着的污渍并使陶瓷表面粗糙度一致,以无水乙醇(99. 7% ,质量分数)清洁表面后晾干。以环氧树脂胶粘剂粘结氧化铝陶瓷条,制成粘结面积为4 mm×4 mm、粘结层厚度为0. 02 mm和粘结面积为10 mm×10 mm、粘结层厚度为0. 02 m的两种规格的十字交叉试样,去除粘结面外的胶粘剂,保压15 min后固化48 h;以硅酮结构胶粘结氧化铝陶瓷片,制成粘结面积为20 mm×20 mm、厚度为8 mm的十字交叉试样,于25 ℃环境中养护固化28 d,固化完成后去除粘结面外的胶粘剂。制备好的十字交叉试样如图 1 所示。

图1 含环氧树脂胶粘剂和硅酮结构胶的十字交叉蠕变试样光学照片

1. 4 剪切蠕变试验

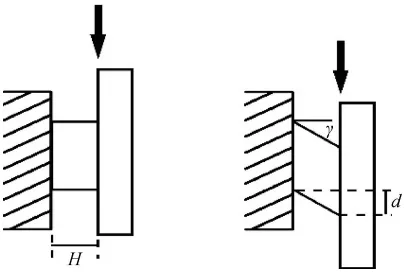

剪切应变指微体相邻棱边所夹直角的改变量。如图2所示,当粘结基体顶部受到压缩载荷时,粘结层产生了大小为γ的剪切应变,从矩形变为平行四边形。假设粘结层厚度恒定为H,在竖直方向上的蠕变位移为d,当剪切应变很小时,tanγ=γ,因此剪切应变可表示为:

γ= d/H(1)

由于角度的变化难以测得,因此本文采用粘结层在竖直方向上的蠕变位移表征粘结层的剪切蠕变。

图2 剪切应变示意图

采用MTS C45 105微机控制电子万能试验机依照GB / T 31541—2015[14]进行界面剪切强度试验,加载速率为0. 5 mm/min,每组试验10根试样,获得粘结层的剪切强度,以此选取剪切蠕变应力设定值并确定剪切蠕变试验的载荷。

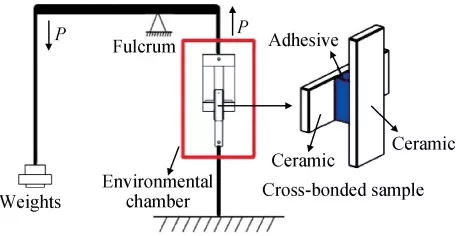

采用MTS GWT1104高温蠕变持久强度试验机进行剪切蠕变试验,通过夹具固定不同规格的十字交叉试样,并将试验机的拉伸载荷转化为剪切载荷,如图 3 所示。采用砝码加载设置试验载荷,采用千分表实时采集试样的蠕变位移,并绘制位移-时间曲线。

图3 十字交叉法剪切蠕变试验装置和试样样品示意图

2 结果与讨论

2. 1 剪切强度试验结果和剪切蠕变应力设定值

粘结面积为4 mm×4 mm和10 mm×10 mm,粘结层厚度为0. 02 mm的环氧树脂胶粘剂试样分别依照GB / T 31541—2015[14]测试,获得的剪切强度分别为(26. 0±3. 0) MPa和(20. 3±2. 6) MPa。粘结面积增大导致粘结层剪切强度下降[15-16]。

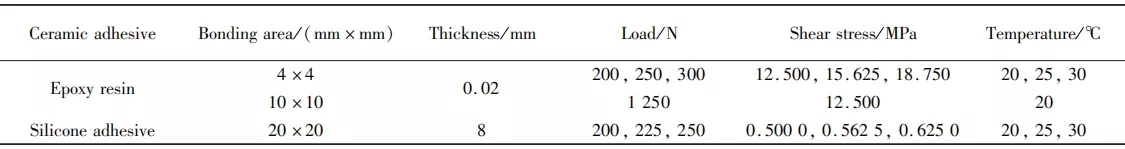

剪切蠕变试验中,分别选择剪切强度的 50%、60%和70%作为剪切应力设定值。采用砝码加载,选择与计算值相近的整数载荷值加载,实际选定的剪切应力设定值如表1所示。

硅酮结构胶柔性较大,无法测得其剪切强度。 结合相关文献[17] 及国家标准[18] 对硅酮结构胶拉伸剪切强度的规定,选定剪切蠕变应力设定值为0. 500 0 MPa、0. 562 5 MPa和0. 625 0 MPa,如表1所示。

表 1 剪切蠕变试验条件

2. 2 蠕变结果分析

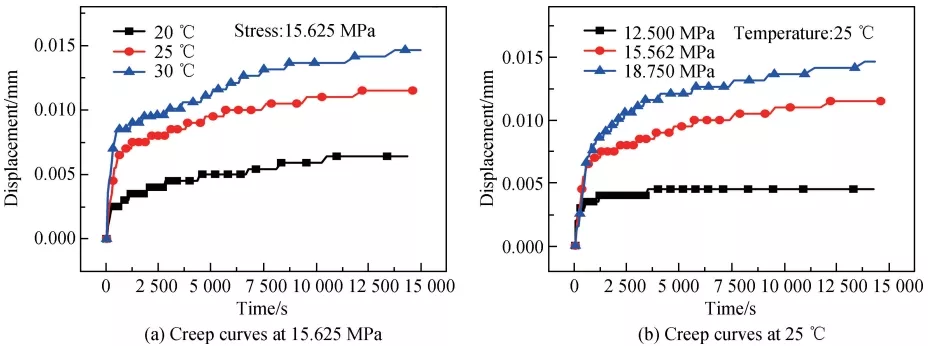

粘结面积为4 mm×4 mm,粘结层厚度为0. 02 mm的环氧树脂十字交叉试样在不同温度和不同应力设定值下的剪切蠕变曲线如图4所示,可观察到前期的减速蠕变阶段和后期的稳态蠕变阶段。当应力设定值一定时,蠕变速率随温度的上升而提高,如图4(a)所示。当温度一定时,蠕变速率随应力设定值的上升而提高,如图4(b)所示。温度升高和应力设定值增加有利于分子链克服摩擦力而产生运动,因此胶粘剂的蠕变柔度增大,蠕变速率提高[19-20]。

图4 不同温度和不同应力设定值下环氧树脂十字交叉试样(粘结层厚度为 0. 02 mm)剪切蠕变曲线

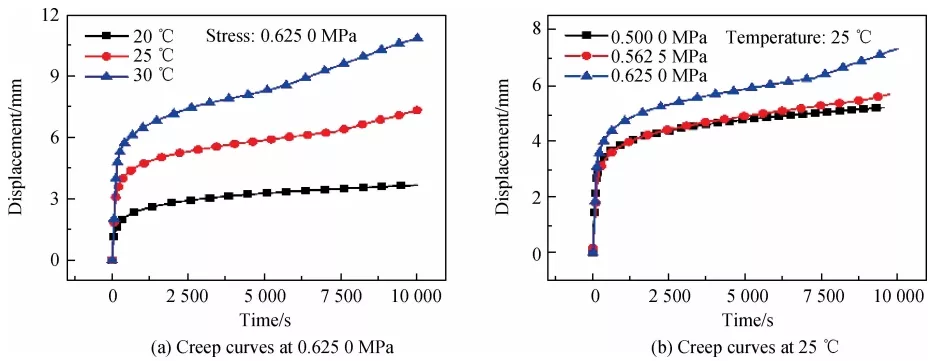

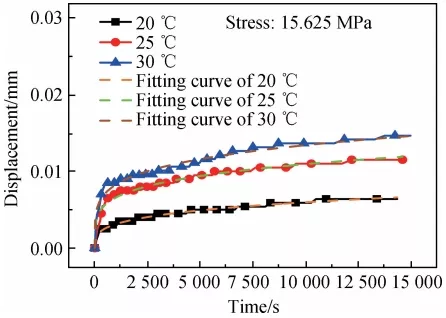

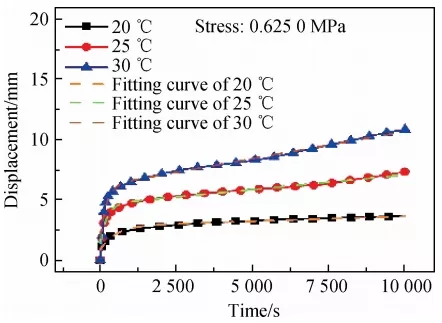

不同温度和不同应力设定值下硅酮结构胶十字交叉试样(粘结层厚度为 8 mm)剪切蠕变曲线如图5所示,粘结层尺寸为20 mm×20 mm×8 mm的硅酮结构胶十字交叉试样在剪切蠕变试验中表现出了与环氧树脂胶粘剂相同的变化趋势,同样具有减速蠕变阶段和稳态蠕变阶段,由于硅酮结构胶柔性大于环氧树脂,因此硅酮结构胶的蠕变曲线更加平滑。从图5(a)中可以看出,对于硅酮结构胶,承受的应力设定值一定时,蠕变速率随温度的上升而提高;从图5(b)中可以看出,当温度一定时,蠕变速率随应力设定值的上升而提高。

图5 不同温度和不同应力设定值下硅酮结构胶十字交叉试样(粘结层厚度为8 mm)剪切蠕变曲线

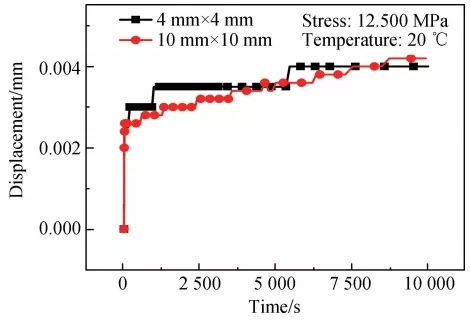

图6为粘结面积为4 mm×4 mm和10 mm×10 mm的环氧树脂试样在相同试验条件(温度20℃,剪切应力设定值12. 500 MPa)获得的蠕变曲线。可以看出,粘结面积的增大对粘结层的蠕变速率没有明显影响。从图6中还可看出环氧树脂在蠕变初期的瞬时弹性变形较大,而长时间的黏性变形较小。 这可能是因为环氧树脂固化后分子链交联程度高,黏性较差,变形不易发生。

图 6 不同粘结面积的环氧树脂十字交叉试样(粘结层厚度为0. 02 mm)剪切蠕变曲线

2. 3 胶粘剂蠕变曲线拟合

时间硬化模型是一种幂律型蠕变模型,适用于短时间蠕变曲线的拟合[21],通常用来描述减速蠕变阶段和稳态蠕变阶段,其表达式为:

式中:ε为蠕变应变量;σ为应力;t为时间;A、n、m为与温度有关的模型参数。

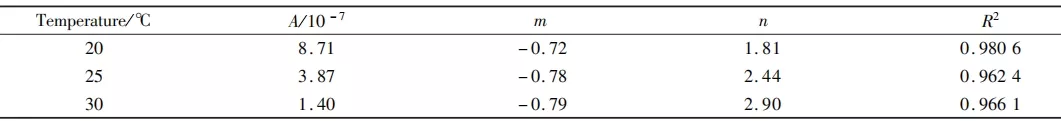

使用时间硬化模型对不同温度下,剪切应力设定值为15. 625 MPa,粘结面积为4 mm×4 mm 的环氧树脂胶粘层剪切蠕变曲线进行拟合,以蠕变位移代替蠕变应变,结果如图7所示。表2 为拟合后获得的各项参数及确定系数R²。参数n随温度升高而增大,表明应力对蠕变的影响随温度上升而增加。不同温度下,拟合曲线与试验测得数据均有较好的吻合度,确定系数R2均在 0. 95 以上。

表2 时间硬化模型拟合参数

图 7 时间硬化模型拟合环氧树脂十字交叉试样(粘结层厚度为 0. 02 mm)剪切蠕变曲线)

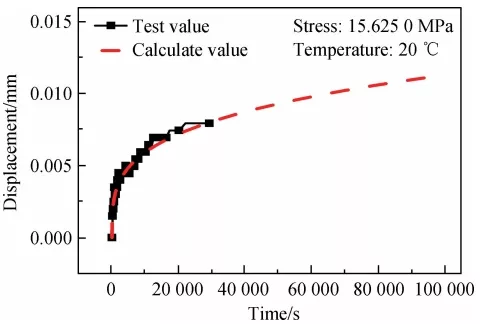

延长蠕变试验时间至30 000 s,相应的试验条件为20℃ ,剪切应力设定值为15. 625 MPa,并以表2中对应条件的参数进行计算,获得试验曲线和100 000 s计算曲线,如图8所示。试验值与模型计算值的吻合度很好,表明刚性环氧树脂胶粘剂的剪切蠕变性能符合时间硬化模型。

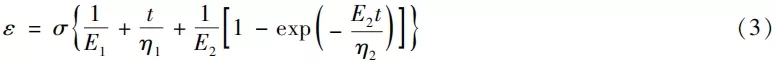

Burgers 模型的特点在于解析式的各部分有明确的物理意义,其表达式为[22]:

式中:E1为串联弹簧模型的弹性模量;E2为并联弹簧模型的弹性模量;η1为串联粘壶模型的粘度系数;η2为并联粘壶模型的粘度系数。E1 越大,胶粘剂受载时的初始弹性变形越小。η1越大,试样长时间受载时蠕变发展得越慢。Burgers模型适合用于探究未高度交联高聚物的剪切蠕变行为。

图8 环氧树脂十字交叉试样(粘结层厚度为0. 02 mm)剪切蠕变计算值与试验值曲线对比

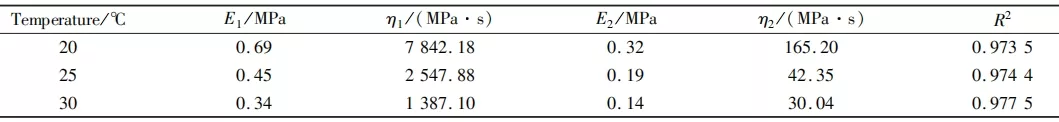

使用Burgers模型对不同温度下,剪切应力设定值为0. 625 MPa的硅酮结构胶剪切蠕变曲线进行拟合,以蠕变位移代替蠕变应变,如图9所示。表3为拟合后获得的各项参数及确定系数R²。可以看出,不同温度下,拟合曲线与试验测得数据均有较好的吻合度,确定系数R²均在0. 97 以上。Burgers模型的各项参数随温度上升均逐渐减小,与高分子材料随温度升高逐渐软化的性质一致[19]。

图9 Burgers模型拟合硅酮结构胶十字交叉试样(粘结层厚度为8 mm)剪切蠕变曲线

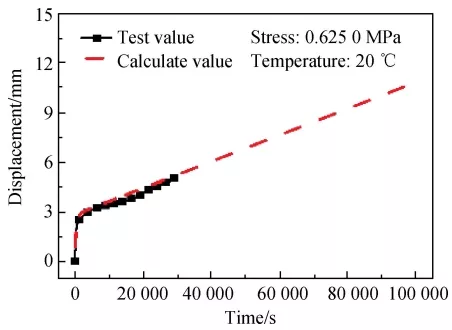

延长蠕变试验时间至30 000 s,相应的试验条件为20℃ ,剪切应力设定值为0. 625 0 MPa,获得试验曲线。并以表3中对应条件的参数进行计算,得到100 000 s计算曲线,如图10所示。试验曲线与模型计算曲线的吻合度较好,表明柔性硅酮结构胶的剪切蠕变行为符合Burgers模型。

表3 Burgers模型拟合参数

图10 硅酮结构胶十字交叉试样(粘结层厚度为8 mm)剪切蠕变计算值与试验值曲线对比

2. 4 粘结界面破坏形式分析

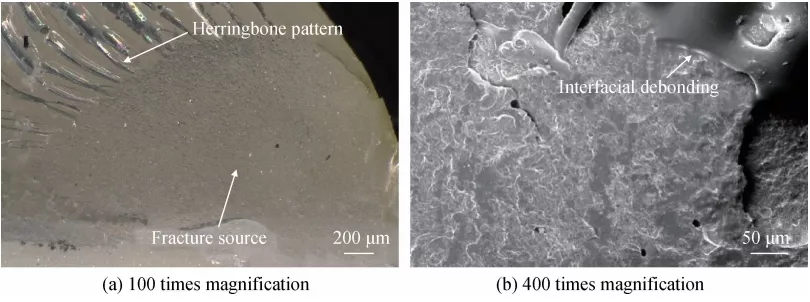

图11为粘结面积为4 mm×4 mm的环氧树脂十字交叉试样剪切蠕变断口形貌。从图11(a)中看到有细密的人字纹指向蠕变断裂源,且断裂源表面为均匀的磨砂形貌,符合脆性断裂的特征。在图11(b)中看到断口表面有大量边缘呈波浪状的取向片层结构及少量表面光滑平整的胶层,因此判断环氧树脂胶粘剂的破坏类型是以内聚破坏为主的混合破坏。结合以上分析得出刚性环氧树脂的蠕变破坏形式是脆性断裂为主的混合破坏模式,即粘结层内聚破坏及界面脱粘。

图11 100倍和400倍放大下环氧树脂剪切蠕变断口形貌

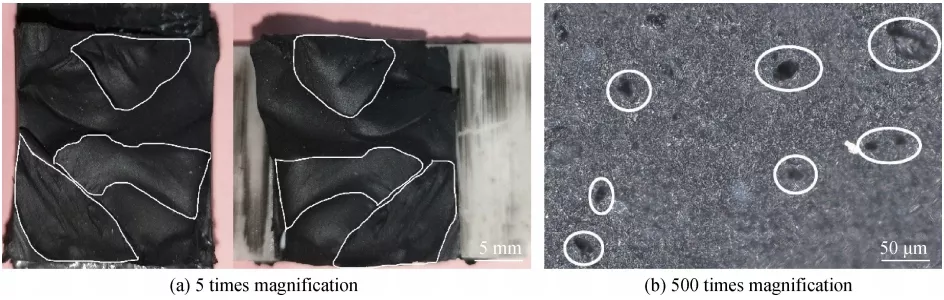

硅酮结构胶的剪切蠕变断口宏观形貌如图12(a)所示,断口两侧形状互补且没有露出陶瓷基体,表明蠕变过程中裂纹的生成和发展都在粘结层中进行,因此破坏类型是粘结层间的内聚破坏。断口在光学显微镜下的形貌如图12(b)所示,表面均匀密布细小的韧窝,符合韧性断裂的特征。结合以上分析得出结论:硅酮结构胶的蠕变破坏形式是韧性的粘结层内聚破坏。

图12 5倍和500倍放大下硅酮结构胶剪切蠕变断口形貌

3 结 论

采用十字交叉法对刚性环氧树脂和柔性硅酮结构胶粘结层的试样进行剪切蠕变性能测试,胶粘剂柔性大、温度升高、应力设定值增大会加速蠕变的发展,但粘结面尺寸对蠕变发展没有明显影响。环氧树脂的剪切蠕变行为符合时间硬化模型,失效形式为粘结层内聚破坏及界面脱粘。而硅酮结构胶的剪切蠕变行为符合 Burgers 模型,失效形式为粘结层内聚破坏。选择合适的蠕变模型可对胶粘剂的长时蠕变行为进行预测,十字交叉法操作简便易行、测试结果准确,适用于不同陶瓷胶粘剂的剪切蠕变测试。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。