摘要: 以工业氧化铝为前驱体, 分别添加质量分数5%氟化铝+(0.5%~2%)硼酸, 5%硼酸+(0.2%~1.4%)氟化铝, 1%氟化铝+(1% ~ 4%)氯化铵组成的三类复合矿化剂, 利用烧结法制备出 α-氧化铝。通过激光粒度仪、X 射线衍射仪(XRD)和扫描电镜(SEM)的分析方法, 研究了矿化剂的种类和添加量对 α-氧化铝粉体结构与成分的影响规律。实验结果表明: 矿化剂的优化组合有利于降低氧化铝粉体中的杂质, 随着硼酸和氟化铝两种矿化剂添加量的增大, Na2O含量逐渐减小; 氟化铝和硼酸添加量分别为 5%和 2%时, α-氧化铝内部 Na2O含量减少为质量分数 0.04%。此外, 氟化铝和氯化铵能够促使 α-氧化铝原晶变为片状, 硼酸能够促使 α-氧化铝原晶变为球状。

关键词: α-氧化铝; 矿化剂; 结构; 成分; 烧结

α-氧化铝是一种化学性质非常稳定的无机非金属材料, 具有高硬度、高强度、耐磨性好、绝缘性能强[1-2]以及电阻率高等优点, 在橡胶、耐火材料以及抛光等领域都有着非常广泛的应用[3-4]。目前,α-氧化铝通常是以工业氧化铝或氢氧化铝为生产原料, 经过1200 ℃以上的高温煅烧而成。煅烧过程中氢氧化铝的物相和形貌演变研究结果显示: α-氧化铝微粉的结构和成分与前驱体成分、预处理过程以及矿化剂密切相关。例如: 孙春辉等研究了预处理前驱体对氧化铝微粉颗粒形貌的影响, 发现前驱体经轻烧和研磨预处理后, 氧化铝粉料的蠕虫状结构得以抑制[5]; 胡继林等研究了研磨时间对氧化铝微粉粒度的影响, 发现球磨4h后测得的中位径最小[6]。近年来, 科研人员围绕α-氧化铝对矿化剂也做了大量的研究。李旻旭等向原料中加入阴离子添加剂来制备α-氧化铝粉料[7], 结果表明含氟和含氯添加剂能够促进α-氧化铝片状结构晶粒的形成。李峰克等发现短时快速煅烧α-氧化铝时, 通过加入硼酸能够提高氧化铝中α相的转化量[8], 李素平等分别探索了氟化锌和硝酸铵在氧化铝粉体制备中的作用[9], 结果表明这两种矿化剂都能够降低从θ-氧化铝到 α-氧化铝的转变温度。从相关文献里可以发现, 矿化剂能够调控α-氧化铝形貌, 并且在工业上也广泛使用硼酸、氟化铝和氯化铵等矿化剂来降低α-氧化铝转化温度和减小杂质含量[7-13], 但有关不同种类的矿化剂对α-氧化铝的作用规律仍尚需进一步的研究。

本文通过向原料中添加氟化铝、硼酸和氯化铵组成的三类复合矿化剂制备 α-氧化铝粉料, 研究了这三类复合矿化剂的添加量对 α-氧化铝的结构和成分的影响规律, 以期获得低杂质、尺寸可控的α-氧化铝的矿化剂优化组合。这项研究对改善 α氧化铝质量、提高产品应用性能具有重要的意义。

1 实验

1. 1 实验过程

本实验分别考察了三组复合矿化剂对α-氧化铝的结构和成分的影响规律, 三组复合矿化剂的组成(质量分数)分别设置为5%氟化铝+(0.5%~2%)硼酸, 5%硼酸+(0.2%~1.4%)氟化铝, 1%氟化铝+(1%~4%)氯化铵, 在实验过程中以工业氧化铝为原料, 将氟化铝、氯化铵和硼酸按设定的添加量称量好, 同原料一同放入氧化锆球磨罐中, 在行星式球磨机中研磨3h; 然后, 将混合好的粉体在真空干燥箱中于100 ℃干燥24h, 干燥后的粉体放入刚玉坩埚。将刚玉坩埚置于箱式马弗炉中升温到1400℃下煅烧2h, 最终得到α-氧化铝粉体。

1. 2 物相表征

采用X射线衍射仪(XRD, D/Max-2500,Rigaku)对α-氧化铝粉体的物相进行表征; 采用扫描电子显微镜(SEM, JSM-7001F, JEOL)对α-氧化铝粉体的微观形貌进行表征; 采用激光粒度分析仪(LS-POP, OMEC)对α-氧化铝粉体的粒径分布进行表征。

2 结果与分析

2. 1 α-氧化铝物相分析

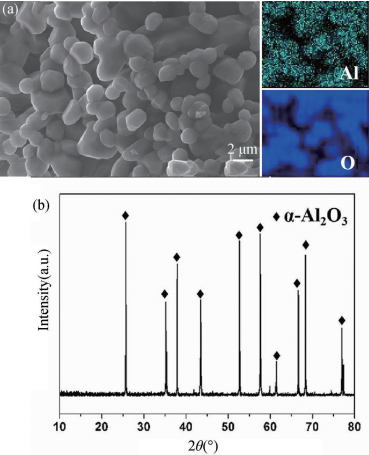

图1(a)是工业氧化铝原料在没有添加任何矿化剂的情况下于1400℃煅烧2h后制得的α-氧化铝粉体的SEM图和能谱图。从图1中可以看出, α氧化铝颗粒尺寸均匀, Al和O元素均匀地分布在氧化铝颗粒内部。图1(b)是无矿化剂条件下烧结的α-氧化铝粉体的XRD图。从图中能够看出, 在25. 56°, 35. 14°, 37. 78°, 43. 34°, 52. 59°, 57. 54°,61. 28°, 66. 52°, 68. 20°, 76. 90°处出现的衍射峰分别对应于α-氧化铝的(012),(104),(110),(113), (024), (116), (018), (214), (300),(101)晶面。以上结果表明: 工业氧化铝在无矿化剂条件下经1400 ℃煅烧处理后转变为纯相的α-氧化铝。

图 1 无矿化剂条件下烧结的α-氧化铝的(a)SEM图与能谱图和(b)XRD图

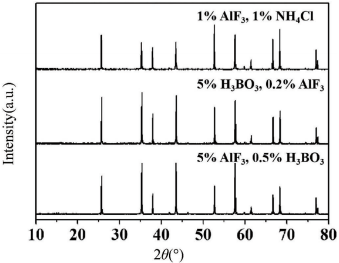

为了进一步探究添加矿化剂后, α-氧化铝物相的变化, 分别将5%氟化铝+0.5%硼酸, 5%硼酸+0.2%氟化铝和1%氟化铝+1%氯化铵三组复合矿化剂加入到原料中, 经1400℃煅烧2h后制得氧化铝粉料。图2为加入这三组复合矿化剂后制得氧化铝粉料的XRD图, 从图中可以看出, 同无矿化剂条件下烧结的 α-氧化铝相比, 添加矿化剂后烧结的 α-氧化铝的物相并没有明显的变化。这说明在添加这几种矿化剂后工业氧化铝转化为纯相α-氧化铝,并且没有引入杂质相。

图 2 添加矿化剂后烧结得到的α-氧化铝的XRD图

2. 2 矿化剂对 α-氧化铝结构和成分的影响

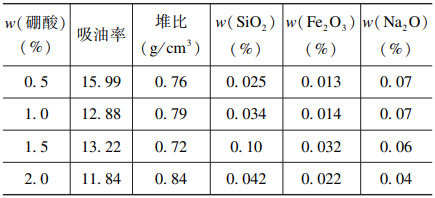

为了探究硼酸对α-氧化铝粉体的影响规律,对不同硼酸添加量的情况下获得的α-氧化铝粉体进行了测试表征。表1为添加质量分数为 5%的氟化铝和不同含量硼酸制得的α-氧化铝粉体的基本物性参数,硼酸的添加量分别为0.5%,1.0%,1.5%和2.0%(质量分数)。由表1可知, 硼酸的添加量对α-氧化铝的吸油率和Na2O合量都有着明显的影响。随着硼酸添加量的增加, 吸油率和Na2O含量都呈现出减小的趋势。这是由于硼酸可以同工业氧化铝中游离出来的Na2O作用生成介稳态杂质硼化钠。这种杂质在高温煅烧条件下挥发, 最终导致了Na2O含量的降低。SiO2含量随硼酸加入量增加呈现出减小的趋势。此外, 硼酸的加入量对 α-氧化铝的堆比并没有表现出明显的影响。

表 1 添加 5%氟化铝和不同含量硼酸制备的α-氧化铝粉体的对比

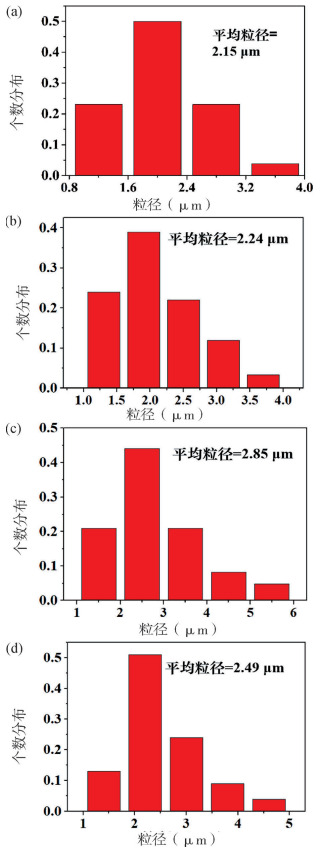

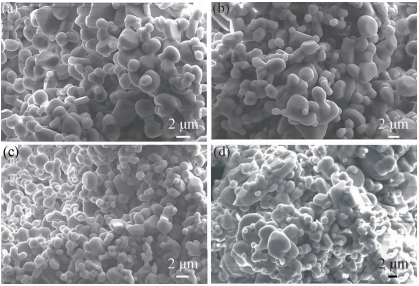

图3为添加5%氟化铝和含量分别为0.5%,1.0%, 1.5%和2.0%的硼酸制得的α-氧化铝的SEM图。从图中可以看出, 氧化铝颗粒主要为平盘状, 这是由于在原料中添加的矿化剂氟化铝阻碍了α-氧化铝原晶等轴生长并促进了其片状化。此外,硼酸能够使得α-氧化铝原晶从蠕虫状聚合形式分离并实现球状化。因此, 随着硼酸添加量的增大,α-氧化铝粉体的平盘状减弱, 颗粒状更加明显。图4为添加5%氟化铝和含量分别为0.5%,1.0%,1.5%和2.0%的硼酸制备的α-氧化铝的粒径分布图。从图4中可以看出, 随着硼酸添加量的逐渐增大, 氧化铝的平均粒径先增大后降低。当硼酸的添加量为1.5%时, α-氧化铝粉体的平均粒径最大,为2.85μm。当硼酸添加量为0.5%时, α-氧化铝粉体的平均粒径最小, 为2.15μm。

图 3 添加5%氟化铝和含量分别为(a)0.5%, (b)1.0%,(c)1.5%和(d)2.0%的硼酸制备的α-氧化铝的SEM图

图 4 添加 5%氟化铝和含量分别为(a)0.5%, (b)1.0%,(c)1.5%和(d)2.0%的硼酸制备的α-氧化铝的粒径分布图

为了进一步探究氟化铝对α-氧化铝结构和成分的影响, 分别将5%硼酸和不同含量的氟化铝加入到原料中制备α-氧化铝粉体。表2为添加5%硼酸和不同含量氟化铝制得的α-氧化铝粉体的基本物性参数, 氟化铝的添加量分别为0.2%,0.6%,1.2%和1.4%(质量分数)。从表2中可以看出, 随着氟化铝添加量的增加, Na2O含量呈现出减小的趋势, 这是由于氟化铝在升温过程中生成HF气体,这些气体能够与氧化铝粉料中的Na2O反应, 从而减小其中的Na2O含量。SiO2含量随着硼酸添加量的增加呈现出增大的趋势。吸油率随着氟化铝添加量的增加先降低后增高。堆比和Fe2O3含量对氟化铝的加入量都没有表现出明显的依赖性。

表 2 添加5%硼酸和不同含量氟化铝制备的α-氧化铝粉体的对比

图5是添加5%硼酸和含量分别为0.2%,0.6%,1.0%和1.4%的氟化铝制备的α-氧化铝的SEM图, 从图5中可以明显看出, 在添加不同含量氟化铝的情况下氧化铝颗粒都呈现明显的球状, 这是由于此时硼酸的添加量较大(5%), 硼酸能够破坏α-氧化铝原晶的蠕虫状聚合体结构, 使其断裂球状化。在加入氟化铝之后, 由于氟化铝的添加量较少, 氧化铝颗粒始终保持为近球状。

图 5 添加5%硼酸和含量分别为(a)0.2%, (b)0.6%,(c)1.0%和(d)1.4%的氟化铝制备的α-氧化铝的SEM图

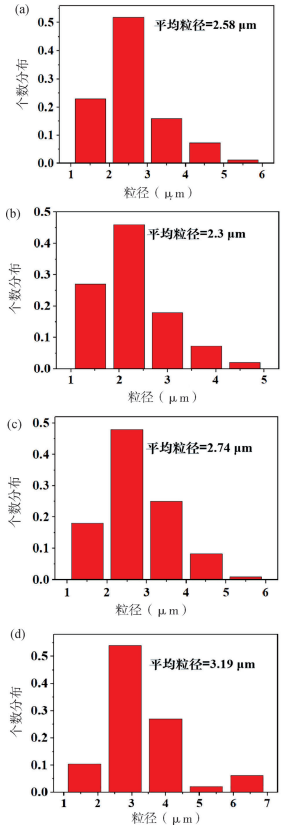

图6是添加5%硼酸和含量分别为0.2%,0.6%,1.0%和1.4%的氟化铝制备的α-氧化铝的粒径分布图。从图6中能够看出, 随着氟化铝添加量的增大, α-氧化铝粉体的平均粒径先减小后增大。当氟化铝的添加量为0.6%时, α-氧化铝的平均粒径最小, 为2.3μm。当氟化铝的添加量为1.4%时, α -氧化铝的平均粒径最大,为3.19μm。

图 6 添加5%硼酸和含量分别为(a)0.2%, (b)0.6%,(c)1.0%和(d)1.4%的氟化铝制备的α-氧化铝的粒径分布图

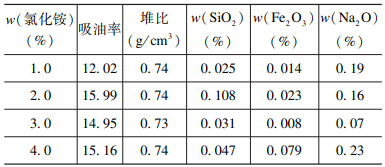

表3是在添加1%氟化铝和不同含量氯化铵的复合矿化剂条件下高温烧结得到的α-氧化铝粉体的基本物性参数, 氯化铵的添加量分别为1.0%, 2.0%, 3.0%和4.0%。从表3中的数据可知, 随着氯化铵添加量的增大, Na2O含量先减小后增大,这表明氯化铵具有一定的去钠效果, 但并不是越多越好。SiO2含量随着氯化铵添加量的增加先增大后减小。此外, 氯化铵对氧化铝颗粒的吸油率、堆比和Fe2O3含量没有明显的影响。

表 3 添加1%氟化铝和不同含量氯化铵制备的α-氧化铝粉体的对比

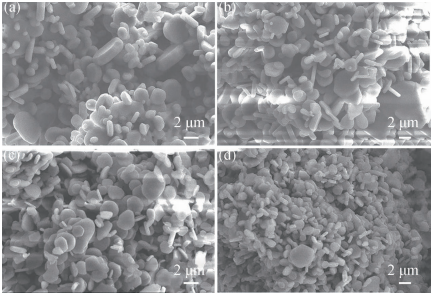

图7是添加1%氟化铝和含量分别为1.0%,2.0%,3.0%和4.0%的氯化铵制得的α-氧化铝的SEM图, 可以看出, 所有组分的氧化铝颗粒都呈现出薄片状, 并且随着氯化铵添加量的增大, 薄片状更加明显。这是由于含F-、Cl- 的矿化剂能大大促进α-氧化铝原晶的生长, 并使原晶片状化。

图 7 添加1%氟化铝和含量分别为(a)1.0%,(b)2.0%, (c)3.0%和(d)4.0%的氯化铵制备的α-氧化铝的SEM图

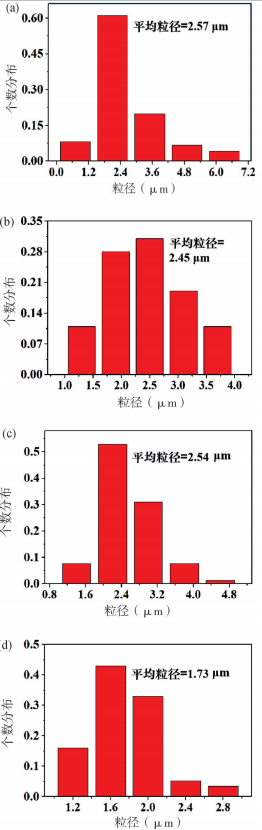

图8为添加1%氟化铝和含量分别为1.0%,2.0%,3.0%和4.0%的氯化铵制备的α-氧化铝的粒径分布图。从图中可以看出, 随着氯化铵添加量的增大, α-氧化铝粉体的平均粒径逐渐减小。当氯化铵的添加量为4.0%时, α-氧化铝的平均粒径为1.73μm。这表明增大氯化铵的添加量能够有效降低氧化铝粉料的尺寸。

图 8 添加1%氟化铝和含量分别为(a)1.0%, (b)2.0%,(c)3.0%和(d)4.0%的氯化铵制备的α-氧化铝的粒径分布图

3 结论

以工业氧化铝为原料, 向其中分别加入: 5%氟化铝+(0.5%~2%)硼酸, 5%硼酸+(0.2%~1.4%)氟化铝, 1%氟化铝+(1%~4%)氯化铵组成的三类复合矿化剂, 利用高温烧结法成功制备出具有不同颗粒结构和成分的α-氧化铝粉体。结果表明: 硼酸、氟化铝和氯化铵组成的三类复合矿化剂不仅能够有效降低α-氧化铝粉料内部的杂质, 还能够调控α-氧化铝粉料的颗粒形貌。Na2O含量随着硼酸和氟化铝这两种矿化剂添加量的增大而逐渐减小, 且最低可以达到0.04%。Na2O含量随着氯化铵添加量的增大先减小后增大。此外, 氟化铝和氯化铵能够使α-氧化铝原晶片状化, 硼酸能够促使α-氧化铝原晶球状化。并且, 氯化铵能够显著降低α-氧化铝的颗粒尺寸。矿化剂的组合方式和添加量不同, α-氧化铝的颗粒形貌会发生明显的变化。因此, 采用不同的矿化剂组合方式, 能够生产出满足不同产业需求的α-氧化铝粉体。

参考文献:

[1] Yang R J, Yen F S. Microstructure-controlled effects on temperature reduction of α-Al2O3 crystallite formation[J]. Journal of Crystal Growth,2007,299(2):429-435.

[2] Samlee A, Mertian M. Influence of alumina percentage on hot deformation of aluminum-alumina matric composite[J]. International Journal of Cast Metals Research,2015,28(1):47-49.

[3] Karagedov G R, Myz A L. Preparation and sintering pure nanocrystalline α - alumina powder [J]. Journal of the European Ceramic Society, 2012, 32: 219-225.

[4] Kim H J, Kim T G, Kim J J, et al. Influences of precursor and additive on the morphology of nanocrystalline α - alumina [ J]. Journal of Physics and Chemistry of Solids,2008,69:1521-1524.

[5] 孙春晖, 朱玲玲, 李赛, 等. 前驱体预处理及卤化铵添加剂对α-氧化铝微粉颗粒形貌的影响[J].无机盐工业,2018,50(9):19-23.

[6] 胡继林, 刘琼, 罗祎格, 等. 球磨时间及测试条件对氧化铝粉体粒度分析的影响[J].无机盐工业,2017,49(4):64-67.

[7] 李旻旭. 阴离子添加剂对 α-氧化铝微观结构的影响[J].广东化工,2019,46(4):75-76.

[8] 李峰克. 硼酸在α-Al2O3烧成中的作用影响分析[J].铝镁通讯,2016(3):6-8.

[9] 李素平, 贾晓林, 尚学军, 等. 矿化剂在α-氧化铝纳米粉体制备中的作用[J].无机盐工业, 2009,41(5):18-20.

[10] 刘伟. 矿化剂对α-氧化铝原晶形貌的影响及在新产品开发中的应用[J]. 轻金属, 2005(3):14-17.

[11] Tian Q B, Zhang Y Y, Yang X J, et al. Influences of NH4F on transformation and morphology of high-pure α-alumina [J]. Materials Research Express, 2017,4:105904.

[12] Miao Z, Shi J G, Zhang W P, et al. Effect of NH4F and nano - SiO2 on morphological control of α-Al2O3 platelets via solid - state reaction [J]. China Petroleum Processing and Petrochemical Technology, 2016,18(4):19-24.

[13] Wu Y Q, Zhang Y F, Huang X X, et al. Preparation of platelike nano alpha alumina particles [J]. Ceramics International,2001,27:265-268.

[14] 田清波, 代金山, 吕志杰. NH4F含量及煅烧工艺对氧化铝相变及 α-Al2O3微观形貌的影响 [J]. 人工晶体学报, 2015, 44(12): 3736-3741.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。