摘要:传统的陶瓷加工技术成本高、周期长、缺陷多,难以生产高性能陶瓷,立体光刻技术是制造形状复杂陶瓷零件的一种高效手段。 纯 Si3N4 粉体的折射率(n = 2. 1)与树脂(n = 1. 49)的折射率相差较大,光散射严重,导致其陶瓷浆料的固化深度较低,很难直接利用立体光刻技术成型 Si3N4 陶瓷零件。 为解决 Si3N4 粉体难以光固化的难题,本研究采用表面包覆有机物和表面氧化两种方式改性 Si3N4 粉体,并对比两种方式对 Si3N4 粉体光固化特性的影响规律。 结果表明,包覆实验后,有机物单体经过一定反应时间后可均匀附着在 Si3N4 粉体表面;氧化处理后,Si3N4粉体表面形成非晶 SiO2 层,该层均匀附着在粉体表面上。 原始 Si3N4 粉体的固化深度仅为 20 μm,经过包覆改性和800 ℃氧化 4 h 后,Si3N4 粉体的固化深度分别可提高到 40 μm 和 50 μm,两种方式均能有效提高原始 Si3N4 粉体的固化深度。

关键词:立体光刻; 氮化硅; 表面改性; 包覆; 表面氧化; 固化深度

引 言

Si3N4 陶瓷是重要的结构陶瓷之一,具有高抗弯强度和硬度、良好的抗蠕变性、良好的断裂韧性和断裂强度、良好的耐高温性等特性[1-2]。 用传统方式制造形状复杂的 Si3N4 陶瓷零件的过程复杂且难以控制,消耗的成本很高[3]。 3D 打印技术即增材制造技术(additive manufacturing technology, AM),是快速成型技术的一种,采用“自上而下”的加工方式,可以快速制造出几何形状复杂、综合性能独特的陶瓷零件,无需提前制造模具。 根据电脑 CAD 数据通过逐层打印的方式就能将粉末状、液状等材料连接成三维结构,从而能够极大地简化工艺流程,提高生产效率,降低生产成本,为陶瓷材料的发展开辟新市场[4-7]。 早在 20 世纪 80 年代,人们就对增材制造技术进行了研究,并开发了许多可商业化的 AM 技术,包括熔融沉积建模(fused deposition modeling, FDM)[8]、立体光刻( stereolithography appearance, SLA)[9]、数字光处理( digital light processing,DLP)[10]、分层层压制造 ( laminated object manufacturing, LOM)[11-12]、选择性激光烧结 ( selective laser sintering, SLS)[13]、激光金属沉积( laser metal deposition, LMD)[14]、三维打印( three dimensional printing,3DP)[15]。 表 1 总结了增材制造技术的工作原理、适用材料以及优势。 当前,AM 技术在各个领域均有广泛的应用,例如生物医学、航空航天、汽车制造业、能源领域、复杂型芯铸造等。

表 1 增材制造技术的工作原理、适用材料以及优势

对比以上几种增材制造工艺,DLP 技术具有加工成本低、成型速度快和分辨率较高等优势,是应用最广泛、发展非常迅速的增材制造技术之一。 DLP 技术是在可固化溶液中混合陶瓷粉体后,通过紫外光对悬浮液进行逐层光固化,制备出三维陶瓷坯体,随后去除粘结剂并烧结陶瓷零件[16],该技术无需模具就可形成陶瓷零件。 DLP 技术可有效地用于陶瓷复合材料制造,能够以低至 10 μm 的精细分辨率打印高质量的陶瓷零件[17-18]。 将 DLP 技术整合到陶瓷材料的生产中,是一种高可靠性、高效率且经济可行的手段。

DLP 技术所使用的陶瓷浆料由陶瓷粉体、光敏树脂、光引发剂和分散剂组成。 其中,光引发剂在紫外光照射下被激活产生自由基,该自由基引发单体聚合。 光的强度随着传播深度(深度 d)而衰减,因此在每个深度处接收到的能量(Ed )都会变化。 当超过一定深度时,单体的聚合度达到了最高点,此时的深度就是固化深度(Cd ),对应的能量剂量就是临界能量剂量(EC )。 根据朗伯-比尔定律,固化深度(Cd )和能量剂量(E)之间的关系可表示为:

Cd = DP·ln(E / EC ) (1)

式中:DP 为衰减长度。 紫外光向前传播时,光强会因粒子的散射而衰减,衰减程度和陶瓷与树脂之间的折射率差、陶瓷的固含量以及粒径有关。 研究发现,浆料中陶瓷粉体的折射率(nceramic)与树脂的折射率(n0 )相差越大(Δn = nceramic - n0 ),散射越强,固化深度越低。 M. L. Griffith 由理论推导和试验证实了衰减长度的公式:

式中:l 为平均粒径;Q 为散射效率项;ϕ 为粒子的体积分数;Δn² 为陶瓷与介质之间折射率差的平方。 将 γ定义为消光系数,其表达式如下:

则公式(2)可简化为:

在丙烯酸酯树脂体系中,SiO2 (nSiO2= 1. 56)与树脂(n = 1. 49)之间的折射率差较小,而 Si3N4 陶瓷粉体折射率 n = 2. 1。 根据公式(4)可知, SiO2 比 Si3N4 散射弱,固化深度高,更易于打印。 当 Si3N4 粉体分散在水性紫外光固化溶液中时,固化深度很低[19]。 尽管可以获得固含量为 50% (体积分数)的悬浮液,但固化深度较低,不能成功打印陶瓷坯体。 所以应对原始 Si3N4 粉体进行化学改性,改变其表面化学特性,在保证陶瓷悬浮液中固含量较高的同时,提高其固化深度。 此外,陶瓷悬浮液必须与常规树脂一样具有流动性(粘度小于 3 000 MPa·s)。

本文通过两种方式对 Si3N4 粉体进行改性,分别为有机物包覆改性和氧化改性。 表面改性可以改变Si3N4 粉体的表面物化特性,从而提高其光固化特性。 测量改性后粉体的固化深度,并对其特性进行研究。

1 实 验

1. 1 试剂与材料

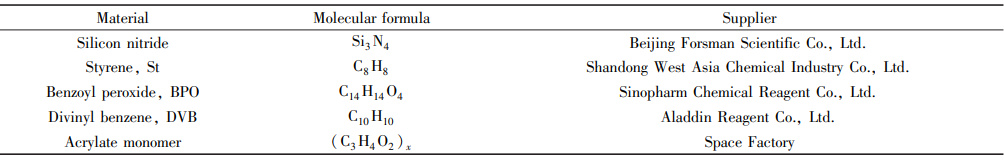

试验使用的主要化学试剂如表 2 所示。

表 2 主要化学试剂

1. 2 Si3N4 粉体的包覆改性

在装有冷凝管、搅拌器和温度计的三口瓶中加入 100 mL 乙醇和 50 mL 水,通冷凝水。 将水浴锅温度升高到 80 ℃ ,在溶剂中加入 Si3N4 粉体,搅拌使其均匀分散在溶剂中。 取苯乙烯单体和引发剂 BPO 的混合溶液,按照每秒一滴的速率逐滴加入到三口瓶中,预反应 2 h。 于三口瓶中加入交联剂二乙烯基苯,在 80 ℃ 和一定速率的机械搅拌下,水浴加热反应 22 h,通过悬浮聚合的方式对 Si3N4 粉体进行包覆改性。 单体在溶剂中分散为小液滴,然后扩散到 Si3N4 粉体附近,均匀包裹在粉体周围。 反应完成后,将产物用乙醇清洗 3 遍,放通风橱中自然风干,装入样品瓶中,称重备用。

1. 3 Si3N4 粉体的氧化改性

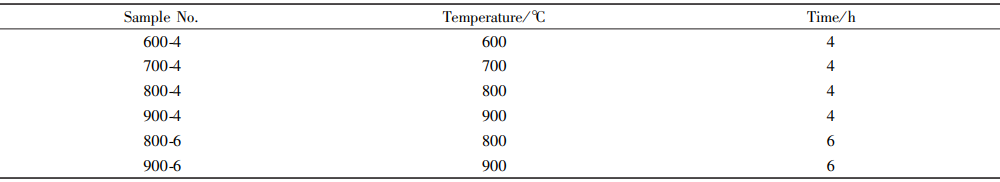

使用粒度 D50为 800 nm 的 Si3N4 粉体作为原料粉体。 取粉体置于高纯度氧化铝坩埚中,铺满厚度 1 cm。然后将坩埚推入高温管式炉中,分别于 600 ℃ 、700 ℃ 、800 ℃ 、900 ℃的空气中氧化 4 h 或 6 h,控制升温速率为 5 ℃ / min,降温速率为 3 ℃ / min。 表 3 为不同温度下氧化的 Si3N4 粉体。 如表 3 所示,可得到六组样品。

表 3 不同温度下氧化的 Si3N4 粉体

1. 4 Si3N4 陶瓷浆料的制备

称取 10 mL 丙烯酸酯树脂,将改性后的 Si3N4 粉体逐渐加入树脂中,配制陶瓷粉体的体积分数为 30% 的溶液。 然后加入分散剂(一种高分子量共聚物),将混合浆料进行球磨。 在 300 r/ min 的转速下球磨 4 h。 随后加入光引发剂,在 200 r/ min 的转速下继续球磨 1 h,以减少团聚来获得分散均匀的陶瓷浆料。

1. 5 Si3N4/ 树脂体系的固化深度测试

利用江苏乾度智造高科技有限公司生产的 3D 打印机测试陶瓷浆料的固化深度。 此打印机有波长为405 nm 的 LED 光源和像素为 50 μm 的 DLP 芯片。 测量不同曝光时间和曝光强度下 Si3N4/ 树脂体系的固化深度。

1. 6 性能表征

用 Cu Kα 辐射(λ = 0. 154 18 nm),使用 Rigaku D/ max 2500 PXRD,进行粉体 X 射线衍射(powder X-ray diffraction, PXRD),扫描范围为 10° ~ 60°。 用 Hitachi S-8020 扫射电子显微镜(scanning electron microscope,SEM)在 5 kV 的加速电压下观察了原始粉体和改性后粉体的微观形态。 用 Bruker Tensor-27 傅立叶变换红外光谱仪(fourier transform infrared spectromete, FTIR)观察粉体内部化学结构,进行物相分析。 用美国 LECO仪器公司生产的 LECO-CS844 红外碳硫分析仪研究了包覆后粉体的碳含量。

2 结果与讨论

2. 1 包覆改性后 Si3N4 粉体的微观结构

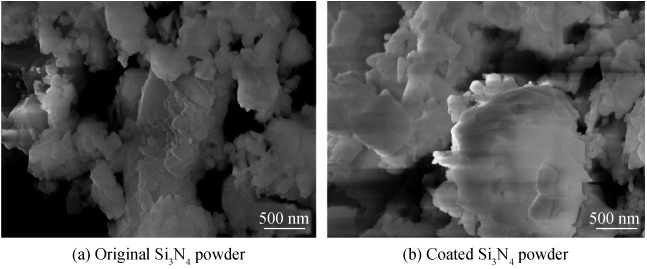

用扫描电镜观察了原始 Si3N4 粉体和经过包覆后粉体的微观形态,如图 1 所示。 从图中可以看出,在相同的放大倍数下,Si3N4 微粒之间的孔隙减少,粒径增大。 为进一步确认有机物的包覆程度,对改性后的粉体进行 TEM 以及 EDX 表征。

图 1 原始 Si3N4 粉体和包覆后粉体的 SEM 照片

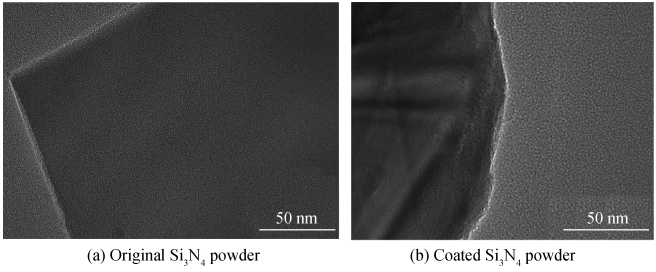

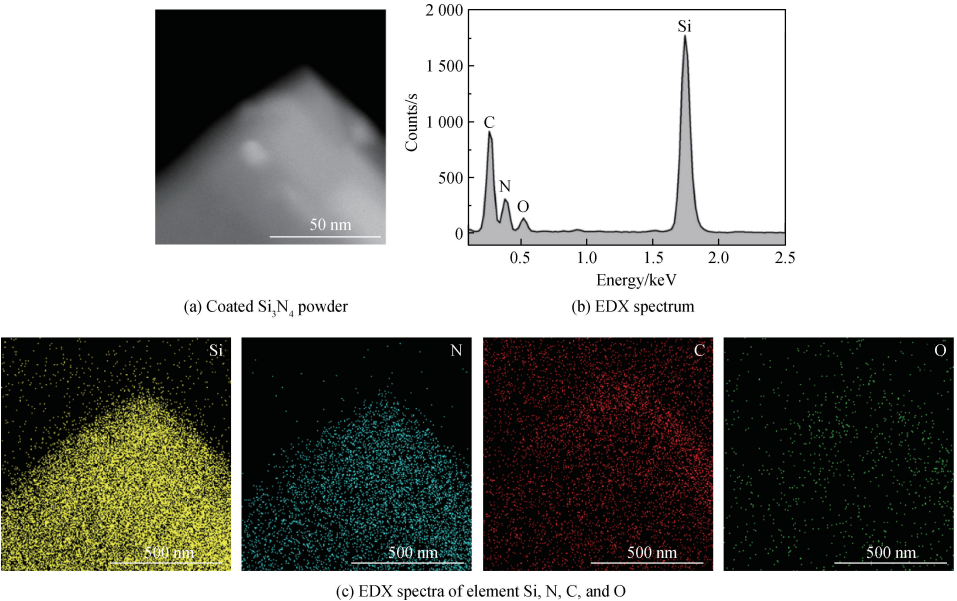

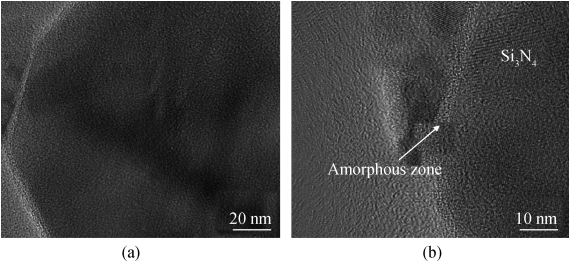

图 2 和图 3 给出了 Si3N4 陶瓷粉体经过包覆处理后的 TEM 照片以及 EDX 分析。 从图 2 可以看出,粉体表面附着了一层薄薄的物质。 对该层物质进行 EDX 分析,发现除了氮元素和硅元素之外,还有碳元素和氧元素生成,证明了该层物质为苯乙烯,粉体表面包覆了有机物层。

图 2 原始 Si3N4 粉体和包覆后粉体的 TEM 照片

图 3 包覆后粉体的 TEM 和 EDX 照片

利用美国 LECO 仪器公司的 LECO-CS844 红外碳硫分析仪研究了包覆前后粉体碳元素的质量分数。 原始粉体碳元素的质量分数为 0. 37% ,经过苯乙烯包覆之后碳元素的质量分数提高到了 4. 09% ,证明了苯乙烯有少量附着在了 Si3N4 粉体的表面。

2. 2 包覆改性后 Si3N4 陶瓷浆料的固化深度

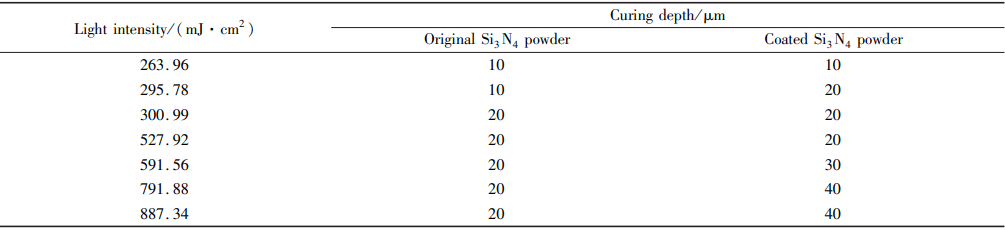

原始 Si3N4 粉体和包覆处理后粉体陶瓷浆料的固化深度如表 4 所示。 对于未经过任何处理的原始Si3N4 粉体来说,当曝光能量小于 300 mW·S / cm² 时,固化深度仅有 10 μm。 随着曝光能量的升高,固化深度有所提高。 但是即使曝光能量升高到 887. 34 mW·S / cm²,固化深度也仅升高到 20 μm,很难直接利用光固化打印的方式成型陶瓷零件。 而经过有机物包覆处理之后, 固化深度有明显提高。 曝光能量为591. 56 mW·S / cm² 时,固化深度提高到了 30 μm。 当光强继续增大时,固化深度最高可以达到 40 μm,证明包覆改性的方式可以明显改善原始粉体的可光固化性能。

表 4 原始 Si3N4 粉体和包覆处理后陶瓷浆料的固化深度

2. 3 氧化改性后 Si3N4 粉体的微观结构

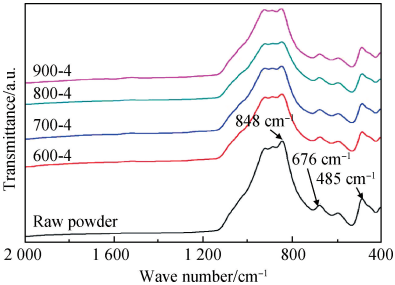

用红外光谱(FTIR)研究了不同温度下氧化的 Si3N4 粉体表面特征,如图4 所示。 FTIR 分析表示848 cm- 1、676 cm- 1、485 cm- 1处对应 Si-N 基团的峰,且随着氧化温度的增加,峰值变弱,表明更多的 Si-N 基团消失,也就是说更多的 Si3N4 参与了氧化。

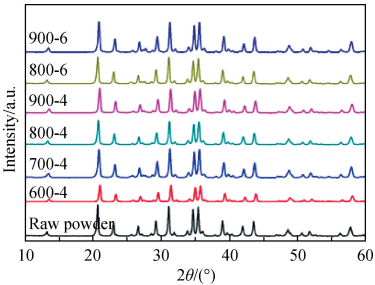

用 XRD 分析每个样品的物相组成,结果如图 5 所示。 可以发现,在 X 射线衍射谱中,Si3N4 陶瓷粉体经过不同温度和时间氧化处理之后,样品只出现了 Si3N4 的衍射峰而没有其他晶相,而 Si3N4 特征峰被削弱,说明部分 Si3N4 粉体经过氧化处理后生成了一种非晶态相。

Si3N4 (s) + 3O2 (g) → 3SiO2 (s) + 2N2 (g) (5)

图 4 不同温度下氧化的 Si3N4 粉体的 FITR 谱

图 5 不同温度氧化后 Si3N4 粉体的 XRD 谱

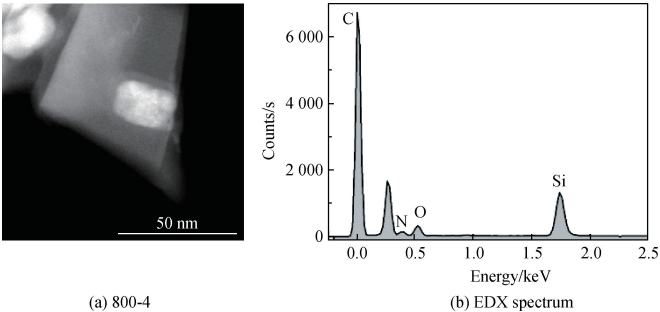

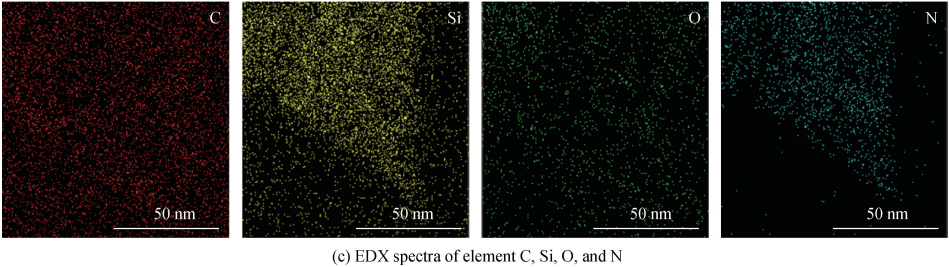

图 6 和图 7 给出了 Si3N4 陶瓷粉体经过 800 ℃ 氧化 4 h 后的 TEM 照片以及 EDX 分析。 可以发现经过氧化之后有一层非晶态层生成。 对该非晶态层进行 EDX 分析后发现,有氧元素存在。 证明 Si3N4 粉体表面包裹着一层非晶态层为 SiO2 。

图 6 样品 800-4 的 TEM 照片

图 7 样品 800-4 的 TEM 照片和 EDX 谱

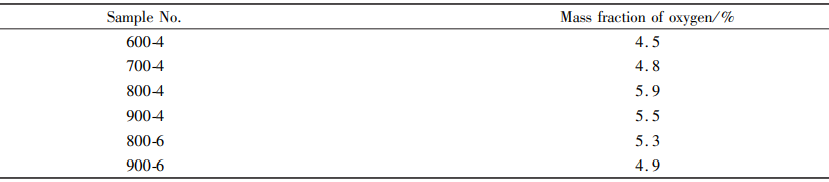

表 5 列出了经过不同温度和时间氧化后粉体的氧含量,测试结果是利用美国 LECO 仪器公司的LECO-CS844 红外碳硫分析仪得出来的。 证明 Si3N4 粉体在氧气气氛下确实生成氧化硅,且 800 ℃ 氧化 4 h是最有效果的氧化温度和时间。

表 5 不同温度下氧化 Si3N4 粉体的氧含量

2. 4 氧化改性后 Si3N4 陶瓷浆料的固化深度

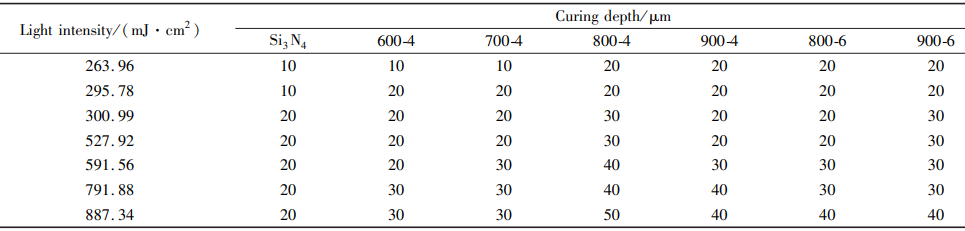

表 6 为原始 Si3N4 粉体和氧化处理后陶瓷浆料的固化深度。 当 Si3N4 粉体经过 600 ℃ 、700 ℃ 、800 ℃ 、900 ℃的氧化后,从表 6 可以看出,当光强相同时,氧化后粉体的固化深度相比原始粉体来说有明显提高。样品 800-4 的固化深度达到最高,曝光能量为 600 mW·S / cm² 时,样品 800-4 的固化深度可以达到 50 μm。随着氧化温度和时间继续提高,固化效果轻微下降,证明 800 ℃氧化 4 h 是最有效果的氧化温度和时间。 与原始 Si3N4 粉体相比,经过氧化处理后,可以有效地提高陶瓷浆料的可光固化能力。

表 6 原始 Si3N4 粉体和氧化处理后陶瓷浆料的固化深度

3 结 论

本文利用了两种方式对 Si3N4 粉体进行表面改性:有机物包覆改性和表面氧化改性。 通过 XRD、红外光谱、扫描电镜、碳含量测试等方法对经苯乙烯修饰前后和管式炉烧结前后的 Si3N4 粉体进行了表征,证明了通过悬浮聚合可将有机物单体苯乙烯包裹在 Si3N4 表面,通过表面氧化可将非晶 SiO2 层附着到 Si3N4 表面。改性之后 Si3N4 粉体的表面特性发生了显著变化,Si3N4 粉体的原始固化深度为 20 μm,经过苯乙烯包覆后固化深度增加到了 40 μm,经 800 ℃ 氧化 4 h 后粉体的固化深度增加到了 50 μm。 两种方式均能有效提高Si3N4 粉体的固化深度,改性后的粉末可通过 DLP 法打印出陶瓷生坯。

参 考 文 献

[1] KRSTIC Z, KRSTIC V D. Silicon nitride: the engineering material of the future[J]. Journal of Materials Science, 2012, 47(2): 535-552.

[2] PETZOW G, HERRMANN M. Silicon nitride ceramics[M] / / Structure and Bonding. Berlin, Heidelberg: Springer Berlin Heidelberg, 2002:47-167.

[3] KLOCKE F, BERGS T. Laser-assisted turning of advanced ceramics[ C] / / Proc SPIE 3102, Rapid Prototyping and Flexible Manufacturing,1997, 3102: 120-130.

[4] FRAZIER W E. Metal additive manufacturing: a review[J]. Journal of Materials Engineering and Performance, 2014, 23(6): 1917-1928.

[5] CAMPBELL I, BOURELL D, GIBSON I. Additive manufacturing: rapid prototyping comes of age[ J]. Rapid Prototyping Journal, 2012, 18(4): 255-258.

[6] MCMENAMIN P G, QUAYLE M R, MCHENRY C R, et al. The production of anatomical teaching resources using three-dimensional (3D) printing technology[J]. Anatomical Sciences Education, 2014, 7(6): 479-486.

[7] YANG L, HSU K, BAUGHMAN B, et al. Additive manufacturing of metals: the technology, materials, design and production[M]. Cham:Springer International Publishing, 2017.

[8] AGARWALA M, BOURELL D, BEAMAN J, et al. Direct selective laser sintering of metals[ J]. Rapid Prototyping Journal, 1995, 1 (1):26-36.

[9] ZOCCA A, COLOMBO P, GOMES C M, et al. Additive manufacturing of ceramics: issues, potentialities, and opportunities[J]. Journal of the American Ceramic Society, 2015, 98(7): 1983-2001.

[10] WEISENSEL L, TRAVITZKY N, SIEBER H, et al. Laminated object manufacturing (LOM) of SiSiC composites[ J]. Advanced Engineering Materials, 2004, 6(11): 899-903.

[11] KRUTH J P, LEVY G, KLOCKE F, et al. Consolidation phenomena in laser and powder-bed based layered manufacturing[ J]. CIRP Annals,2007, 56(2): 730-759.

[12] CUI X M, OUYANG S X, YU Z Y, et al. A study on green tapes for LOM with water-based tape casting processing[ J]. Materials Letters,2003, 57(7): 1300-1304.

[13] 潘琰峰,沈以赴,顾冬冬,等. 选择性激光烧结技术的发展现状[J]. 工具技术,2004,38(6):3-7.

[14] SAMMONS P M, BRISTOW D A, LANDERS R G. Iterative learning control of bead morphology in laser metal deposition processes[C] / / 2013 American Control Conference. June 17-19, 2013, Washington, DC, USA. IEEE, 2013: 5942-5947.

[15] TACK P, VICTOR J, GEMMEL P, et al. 3D-printing techniques in a medical setting: a systematic literature review[J]. Biomedical Engineering OnLine, 2016, 15(1): 1-21.

[16] GRECO A, LICCIULLI A, MAFFEZZOLI A. Stereolitography of ceramic suspensions[J]. Journal of Materials Science, 2001, 36(1): 99-105.

[17] ZHOU W Z, LI D C, WANG H. A novel aqueous ceramic suspension for ceramic stereolithography[ J]. Rapid Prototyping Journal, 2010, 16(1): 29-35.

[18] LICCIULLI A, ESPOSITO CORCIONE C, GRECO A, et al. Laser stereolithography of ZrO2 toughened Al2O3 [ J]. Journal of the European Ceramic Society, 2005, 25(9): 1581-1589.

[19] GRIFFITH M L, HALLORAN J W. Freeform fabrication of ceramics via stereolithography[J]. Journal of the American Ceramic Society, 1996,79(10): 2601-2608.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。