摘要:本文叙述了我国几十年来高纯度氧化铝电子陶瓷的技术进步,随着电子器件功率的增大和电力电子技术的快速发展,高纯度氧化铝电子陶瓷的各种性能都需要相应的提升。本文也介绍了一些典型的国内外这方面陶瓷的配方,以 资 比 较。通过多方面的应用和比较,确认四元系高纯度氧化铝电子陶瓷是氧化铝陶瓷家族中较为优秀的一员,应该得到进一步的推广和应用。

关键词:高纯度氧化铝电子陶瓷;技术进步;组分;低共熔点;四元系统

氧化铝陶瓷是以Al2O3为主要原料,以刚玉(α-Al2O3)为主要矿物组成的一类陶瓷材料,计有75、85、90、90、97、99、75等不同种类。

随着Al2O3含量的增加,其总体性能会趋 向于不同程度的提高。目前,成型方法也是多种多样的,可供工业上多方面选用。例如,热压铸、干压、挤制、泥浆浇铸、注射、注凝、流延、等静压和热等静压等。

Al2O3瓷的研制 和生产起源于德国。据报导,德国西门子(Siemens)司的格丁(H. Ger-dien)和雷希曼(R. Recchman)于1929年研制成功了普通Al2O3瓷,1932年西门子公司发表了75%Al2O3瓷研制成果,并于1933年开始了工业化生产[1]。尔后,美国各大公司亦随后相继研制各种Al2O3瓷,美国AC公司于1934年率先研制烧结刚玉瓷,后来美国有数十家之多的工厂、公司致力于Al2O3瓷的 研发[2]。近年来,美国高氏(Coors)陶瓷公司、唯思古(Wesgo)公司等显得更为活跃,它们除了销售瓷件、上釉制品以及封接件外,也还出售配制好的釉料和金属化膏剂。在研究领域中,它们将陶瓷和金属化技术结合起来考 虑,从而使两者能更好的配合和适应。

事实证明,在众多品种的Al2O3陶瓷中,高Al2O3陶瓷是佼佼者,其制备工艺简便,基本性能优良,成本价格低廉,封接工艺适应,实用价值可谓上乘。

应该指出:早期人们曾以Al2O3含量大于75%或为80%和85%时,均称为高Al2O3陶瓷[3-5]。但是,随着Al2O3陶瓷的技术进步和大量的应用以及结合国内外其性能的不断提高,作者认为,以含95%±1%(质量比)Al2O3陶瓷,称之为高Al2O3陶瓷更为确当、严谨。

真空电子器件用高Al2O3瓷按应用大体可分为两大类,即金属化陶瓷(作为陶瓷-金属封 接件一侧)和非金属化陶瓷(作为一般结构绝缘陶瓷)。金属化陶瓷具有特殊性,它与一般结构绝缘陶瓷不同, 随着高新技术的发展,对陶瓷-金属封接的要求越来 越高,通常是高强度、高气密性和高可靠性,从而对需金属化的高Al2O3本身也提出了许多独特的性能,例如,严格的膨胀系数、良好的真空致密性以及 一定的α-Al2O3晶粒度等。

目前,高Al2O3陶瓷已广泛应用于电子、冶金、汽车、石油、化工、机械、航空、航天以及生物等各个工业领域中,在Al2O3陶瓷的大家族中,堪称产量最 大、品种最多、应用最广。需要我们业内人士共同进行深入研究,进一步提高其性能和可靠性。

1 国内外三元系高Al2O3陶瓷的开发、性能和应用

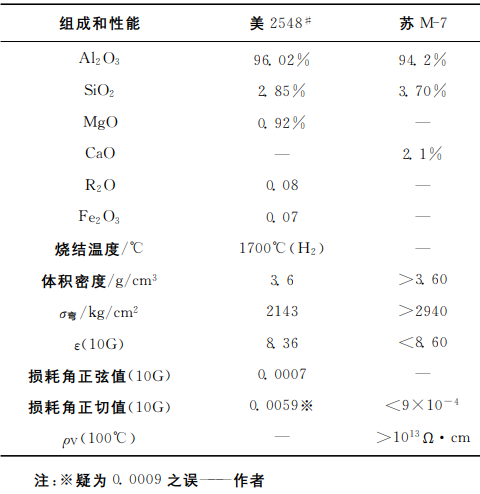

高Al2O3陶瓷的开发是源于功率电子管的迫切 需求,早在1904年英国人J.A. 布莱明发明了真空电子二极管和1906年美国人L.D. 福雷斯特发明了真空三极管之后,真空电子技术在工业上的应用 突飞猛进,随着电子管的功率的不断增大,玻璃结构的器件已不再能适应,因而陶瓷产品应运而生。于是,美国人L. Navias[6]率先于1953年研制成功了三元系MgO-Al2O3-SiO2陶瓷,品牌2548#。而后,苏联人B.H.巴狄 金 等[7]也于1958年研究成功了三元系CaO-Al2O3-SiO2陶瓷,品牌M-7。上述两种 陶瓷的组成和性能见表1。

表1 美2548#与苏M-7两种高Al2O3瓷的性能比较

原电子部第十二研究所根据国防任务的需求,于1960初年在国内率先进行了对 CaO-Al2O3-SiO2和MgO-Al2O3-SiO2两个三元系高Al2O3陶瓷 的 开发、研制,并先后取得成功。考虑到后工序金属化 工艺的适应性,最终选择CaO-Al2O3-SiO2品牌A-4高Al2O3陶瓷进行了产业化,并于1964年鉴定后,在全国范围内对相关企业、公司、高校以及研究所等进行了多次全面、无保留的汇报、交流和推广,取得 了良好的社会效果。

2 国内外四元系高Al2O3陶瓷的研发、性能 和应用

随着真空电子器件的功率加大,频率提高,可靠 性增长以及随后而来的振荡、调谐和放大等电子技 术的发展,电子行业的工程师们深感三元系陶瓷的 缺陷和不足[8-10],因而,我国从上世纪70年代初始, 原电子部12研究所和南京772厂以及大浦县特陶 科技有限公司(今梅州玉丰特陶科技有限公司)等单 位先后进行交流、分析、研究和试制四元系高Al2O3陶瓷[12-18]。

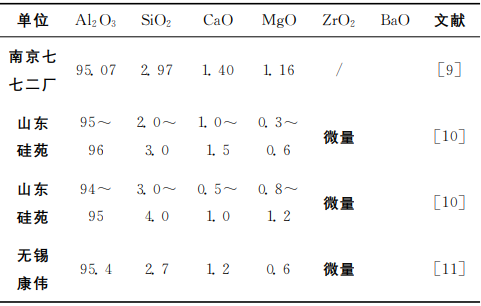

应该指出,早期南京电子管厂在中国电子行业中开发和试制四元系高Al2O3瓷是有贡献的,起步早,性能好,并且很快和金属化工艺后道工序相结合 而成功地完成了封接件产业化。其组成与其他几个单位的四元瓷组成示于表2。

表2 国内部分四元系高Al2O3陶瓷组成(CaO-MgO-Al2O3-SiO2)

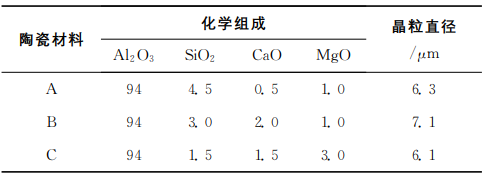

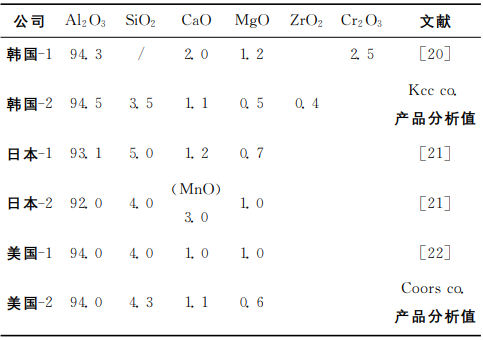

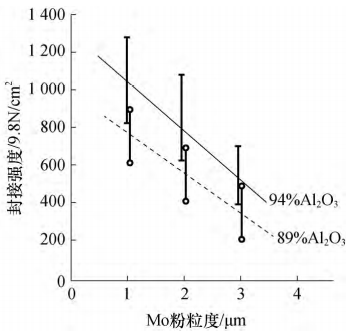

国外在三元系组成的基础上也做了不少四元系 高Al2O3瓷的研制工作,其中比较有影响的是J.R.Floyd的研究工作,见表3、图1[19]。

表3 国外四元系高Al2O3瓷组成和晶粒度

图1 该四元系陶瓷组成对封接强度的影响

Floyd指出,瓷料中含有少量SiO2,会和CaO,MgO形成玻璃相,此玻璃相对陶瓷金属化的接合强 度有很大的影响。有关其他部分国外公司四元系Al2O3瓷的组成见表4。

表4 国外部分公司四元系Al2O3瓷的组成

3 四元系和多元系 Al2O3瓷的评价

3 .1 有关陶瓷的组成问题

在四元瓷的基础上,国内不少企业、公司已经和正在开发和试制五元、六元系等高 Al2O3瓷,例如: 添加Cr2O3、BaO、ZrO2、TiO2、Y2O3、ZnO等,作者 意见不尽相同:例如 Cr2O3因为有毒,已于2001.7.1欧盟和中国政府同时明令禁止生产、销售和应用。 BaO亦有毒害,且形成玻璃相后脆性增加,对大型、 厚片产品很不利[23-24]。ZrO2除价格较贵之外,按玻璃专家孙观汉指出:ZrO2单键强度(M-O)339k J/mo,在陶瓷体中易形成玻璃相[25],并不存在t→m 而形成的诱导相变和微裂纹的两种增韧机理,而且,ZrO2玻璃相的高温粘度较大,不利于金属化时玻璃相的迁移,或者需要较高的金属化温度才得以完成,可能得不偿失。TiO2的引入的确可以明显地降低陶瓷烧结温度,当添加CaO-Al2O3-SiO2玻璃3%和TiO2 1%作为Al2O3陶瓷烧结助剂时,Al2O3瓷可在1450℃烧结,其 相 对 密 度 达98.3%,液相烧结激活能也下降为113.4k J/mol[26]。但是,加入有TiO2烧结助剂的陶瓷,不宜进入H2炉进行金属化工艺, 此只能作为一般结构材料应用,应用范围受限。Y2O3作为AlN3陶瓷的烧结助剂是大家共认的,但作为Al2O3瓷的烧结助剂,且会使强度降低,而颇受争议[27-28]。ZnO由于蒸气压过高(871℃为1.33×10-2Pa),会引起陶瓷强度降低,烧结时严格控制其组成也尚有困难,含量增大,还会引起电阻下降,故也不是多 元瓷中理想的烧结助剂[29]。因此,要对高Al2O3陶瓷 找到更多、更好的烧结助剂来降低烧结温度仍需进一步在新的氧化物系中分析和研究,或者另辟蹊径。

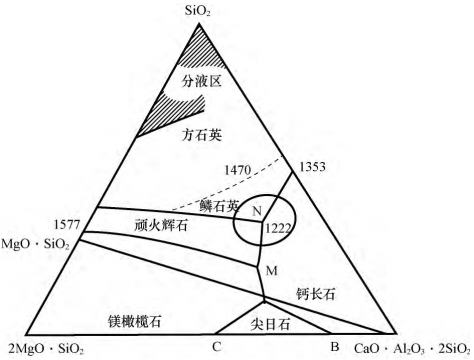

3 .2 利用四元低共熔点来降低陶瓷烧结温度的问题

利用四元低共熔点组分,预先熔制成玻璃体或烧结成烧结块,进而与Al2O3粉体一起按制瓷工艺 要求制备陶瓷。可以应用下面MgO2SiO4-CaAl2Si2O8-SiO2假三元系统相图表选择低共熔点[30],根据图2,其 组 成 为SiO2 61.9,Al2O318.5,CaO10.2, MgO9.4,N低共熔点Tu=1220℃,α=3.8×10-7/℃,T退火=588℃,ρs=10Ω。

图2 Mg2SiO4- CaAl2Si2O8-SiO2假三元系统相图

应该指出:引入此四元低共熔点玻璃相作为烧 结助剂,会使陶瓷烧结温度降低,但也会对 Al2O3组 份含量有所降低,因而,在添加量上要缜密控制。

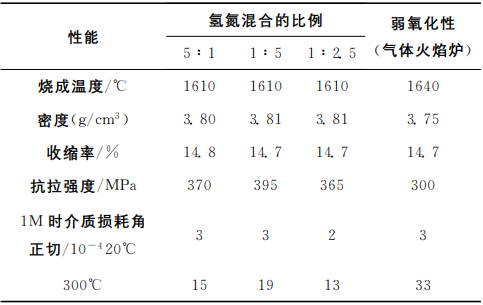

3 .3 陶瓷烧结的气氛问题

陶瓷烧结是生产优良陶瓷产品重要的一环,其工艺气氛直接影响性能的优劣,同时对节能方面也有很大的影响,前苏联在这方面作了很多研究,确认对22×和22×C陶瓷(含94.5 Al2O3%)的烧结而言,由氮氢混合物形成的还原性介质(成形气体)为最好。见表5[31]。

表5 H2+N2混合气氛对94% Al2O3烧结性能的影响

3 .4 当前我国高Al2O3电子陶瓷的性能和存在的问题

随着国家经济建设的飞速发展和科学技术的突飞猛进,Al2O3陶瓷也一直在相伴前行。基本 满足了多工业部门和多科学的需求,应该说,成就很大,功不可没,其四元系高Al2O3瓷的优点是明显的。 例如:

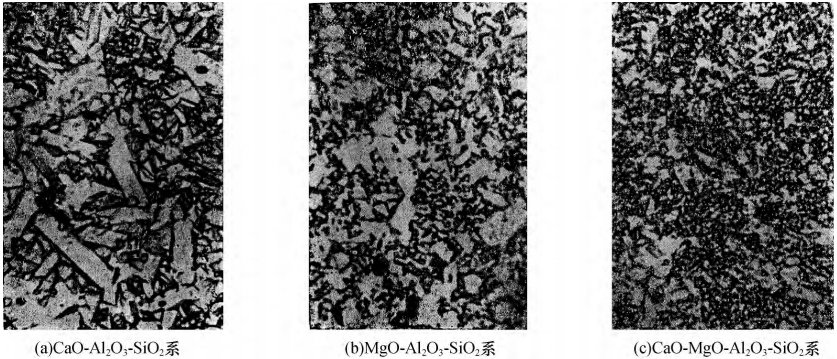

(1)显微结构良好,α-Al2O3晶粒比较均匀且多呈短柱状,长柱状和微晶较少,气孔少且尺寸小,晶界相分布相对连续,有利于金属化时玻璃液的迁移。我国三元瓷与四元瓷显微结构比较见图3[32]。

图3 三元瓷和四元瓷显微结构

(2)陶瓷在着色上抗氧化-还原能力强,产品不易在成瓷后形成淡黄色,如MgO-Al2O3-SiO2系,也不易在金属化后生成灰斑,如CaO-Al2O3-SiO2系。

(3)四元系陶瓷的介质损耗、体积电阻、抗弯强度以及抗酸性等性能有提高。

(4)陶瓷烧结温度有下降。

综上所述,我国四元系高Al2O3电子陶瓷的优点是明显的,但是,毋庸讳言,缺点也是明显的。现仅以真空开关管陶瓷为例讨论如下:

(1)瓷件一批之间、批次之间的一致性差、重复性差。例如:尺寸收缩率控制精度大约为0.8%~1.2%,这对零件配套和工、模、夹具配置都有困难,对现代化规模生产也带来很大不便。陶瓷抗弯强度测量通常是用10根标准样品来求平均值,但样品之间,分散性较大,有时出现150-400MPa数值不等的宽广范围,虽然平均值也符合国家标准,但短板效应严重,其结果是可靠性将不能保证。

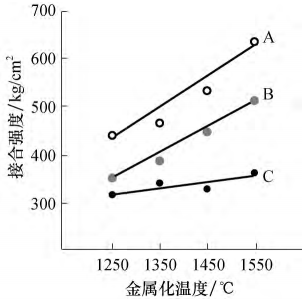

(2)陶瓷平均晶粒度偏大,例如D平≈13~17μm,这与现在Mo粉细化趋向不相匹配。根据经验数据和研究试验,也已证明DMo:Dal2O3≈1:8比例时,可以得到较高的封接强度[33],且细Mo粉更有利于得到高强度封接件,见图4。因而,希望陶瓷晶粒度均匀且较小为宜。据报导,美国和日本的95% Al2O3陶瓷晶粒均较细,平均晶粒一般为5~8μm。法国施耐德公司也曾明确指出,封接用瓷最大晶粒不得超过20μm[34]。

图4 金属化涂层粉末Mo粒度与封接强度的关系

4 结束语

我国三、四元系高Al2O3瓷,经过全体业内人士 数十年的努力,取得了很好的技术进步,基本上满足 了国民经济和军工工业的需求。应该说:过去有贡 献,现在有创新,将来有发展,存在的问题是手工操 作颇多,工艺监控欠严,设备、仪器迟后,产品一致性 和重复性有待改进。

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。