摘要:在配方和原料一定的情况下,高铝瓷的组成、结构与性能在很大程度上取决于烧成制度。本文系统研究了高铝瓷物相组成、微观结构和力学性能随烧成温度的变化,并分析了原因。结果表明,随着烧成温度从1 160 ℃升高到1 310 ℃,瓷件中发生熔解的刚玉和石英颗粒增加,内部刚玉相含量从37.85%(质量分数,下同)下降到35.02%,石英相含量从7.60%下降到1.94%,熔解的刚玉和部分石英以莫来石形式析出,瓷件内部莫来石含量从7.49%升高到11.41%。随着烧成温度从1 160 ℃升高到1 280 ℃,瓷件内部玻璃相含量从47.06%提高到51.63%,瓷件真气孔率从12.50%下降到5.59%,但是当烧成温度达到1 310 ℃时,瓷件过烧,内部真气孔率增加到6.99%。当烧成温度为1 160 ℃时,瓷件生烧,存在开口气孔,瓷件弯曲强度仅151 MPa;当烧成温度增加到1 190 ℃,弯曲强度达最大值181 MPa;随着烧成温度继续升高到1 310 ℃,瓷件内部总晶相含量从52.94%下降到48.37%,瓷件内部起弥散增强作用的晶相颗粒减少,瓷件强度从181 MPa逐渐降至158 MPa。这些研究结果对优化高铝瓷的配方、烧成制度及材料性能都有重要的参考意义。

关键词: 高铝瓷, 烧成温度, 物相组成, 微观结构, 力学性能, 弥散增强

0 引 言

瓷绝缘子自 1850 年被 Werner Von Siemens 首次应用于输电线路的建设上,至今已经有 170 余年历史[1]。由于具有机械强度高、化学性能稳定、绝缘性能好、耐腐蚀性能好等众多优点,瓷绝缘子已成为电力输配送系统和铁路电网系统中使用最广泛的绝缘材料之一[2-3]。随着电力输配送系统从普通的 35 kV 及以下电压等级发展到 1 100 kV 特高压电压等级,电力工程对瓷绝缘子的强度提出了越来越高的要求,瓷绝缘子材料经历了从低强度的长石瓷到中强度的石英瓷,最后到高强度、超高强度的铝质瓷的发展过程[4]。

铝质瓷属于黏土-长石-高铝原料三元系统,通过在坯料配方中直接加入含刚玉晶体的高铝原料,使结构中出现尽可能多的刚玉晶相,最终形成以刚玉为主晶相的瓷件。与石英(方石英)、莫来石相比,刚玉具有更高的弹性模量和强度,而刚玉晶体的含量是决定铝质瓷强度的主要因素,因此提高铝质瓷中的刚玉相含量也就提高了瓷件的强度[5-6]。近年来,国内外有关高强度电瓷材料的研究集中在以铝质瓷为基础来提高瓷件性能上[6-9]。Montoya 等[8]研究了 TiO2 含量对高铝质瓷(即铝含量较高的铝质瓷)显微结构和强度的影响,指出 TiO2 会降低熔体的黏度,从而促进二次莫来石的形核和长大,同时提高烧结体的致密度,最终提高瓷件的弯曲强度。通过研究不同氧化铝含量瓷件[9]的性能可知,致密颗粒和细长针状莫来石的均匀分布是瓷件具有最好电气强度的特征显微结构。

烧成是高铝瓷制备过程中极其重要的一个工艺环节,在配方和原料一定的情况下,高铝瓷的组成、结构与性能在很大程度上取决于烧成制度。通过研究烧成温度对高强度煅烧铝矾土瓷微观结构的影响[10]可知,当烧成温度为 1 370 ℃时,瓷件内部莫来石相含量达最大值,瓷件达最佳烧成状态,机械强度达最大值。但是目前有关高铝瓷物相组成、微观结构、力学性能随烧成温度演变的研究较少。本文将同一配方样品在不同温度下烧成,系统研究高铝瓷的物相组成、微观结构和力学性能随烧成温度的变化趋势,分析相关机理,从而为高铝瓷的配方确定、烧成制度及材料性能优化提供理论支撑。

1 实 验

- 1 试剂与材料

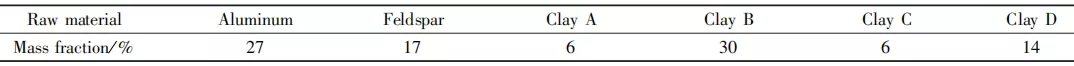

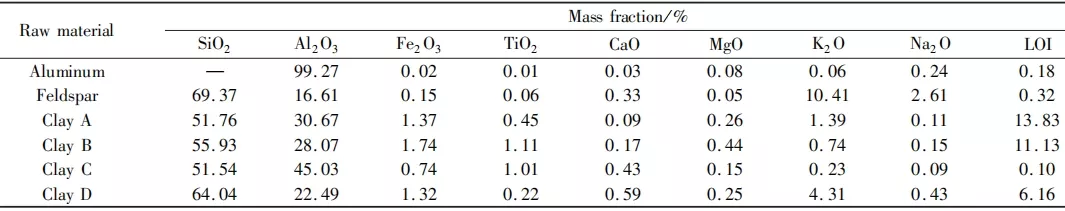

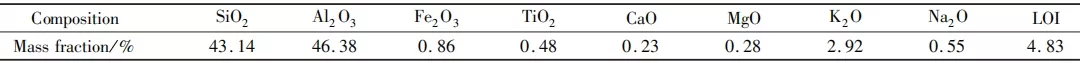

试验用高铝瓷的配方如表 1 所示。 氧化铝为山东盛日奥鹏环保科技有限公司生产的高温煅烧氧化铝粉,长石为湖南岳阳洞庭非金属矿有限公司生产的钾长石,黏土 A、B、C 和 D 分别由江门市友顺陶瓷原料有限公司、吉林市乾丰陶瓷材料有限公司、河北沙河市禄峰矿产有限公司和辽宁省法库县非金属综合矿提供。原料的主要化学组成如表 2 所示,高铝瓷配方的主要化学组成如表 3 所示。

表 1 高铝瓷的配方

表 2 原料的主要化学组成

表 3 高铝瓷配方的主要化学组成

- 2 制备工艺

按表 1 的配方称取原料,经球磨、过筛、除铁、榨泥、陈腐、真空练泥后,挤制成 ϕ24 mm × 150 mm 的试条。干燥后的试条在电炉中烧成,先以 3 ℃ / min 从室温升到 300 ℃ ,保温 0. 5 h,接着以 3 ℃ / min 升到 960 ℃ 后保温 1 h,再以 4 ℃ / min 升到最终温度(1 160、1 190、1 220、1 250、1 280、1 310 ℃ )后保温 1 h,最后随炉冷却至室温,完成整个烧成过程。

- 3 分析和测试

通过测定烧成前后的长度来计算试条的烧成收缩率;烧成后试条的染料渗透性试验(液体吸收)按照《陶瓷和玻璃绝缘材料第 2 部分:试验方法》 (GB / T 8411. 2—2008)进行;不同烧成温度下试条体积密度利用阿基米德排水法测试,每个烧成温度下试条体积密度测试结果取 3 块小瓷块体积密度的平均值。测试完体积密度的小瓷块研磨成细瓷粉,使之能完全通过孔径为 63 μm 的试验筛。细瓷粉的化学成分采用 X 射线荧光光谱仪(德国布鲁克,S8 TIGER 型)进行测试;细瓷粉的真密度采用全自动真密度分析仪(美国康塔仪器公司,Uatryc 1200e)进行测试;细瓷粉的物相成分采用 X 射线衍射仪(德国布鲁克,D8 Advance 型)进行测试,试验条件为:CuKα(λ =0. 154 06 nm),扫描速度 2 (°) / min,加速电压 40 kV,电流 40 mA,扫描范围 5° ~70°。

烧成后试条的三点弯曲强度(以下简称弯曲强度)的测试按照《陶瓷和玻璃绝缘材料 第 2 部分:试验方法》(GB / T 8411. 2—2008)进行。 测试弯曲强度和弹性模量后的试条,利用切片机切割出约 5 mm 厚的圆片,对圆片的一个面进行研磨、抛光处理。抛光后的圆片用水洗干净,用质量分数为 5% 的氢氟酸腐蚀 5 min,然后用流动的清水冲洗干净,接着放入超声波清洗机中超声清洗不少于 10 min,以去除圆片表面残留的氢氟酸,最后将圆片放入(100 ± 5) ℃的恒温干燥箱中烘干。抛光样和腐蚀样品的微观形貌利用扫描电子显微镜(荷兰飞纳,Phenom Prox 型)观察。

2 结果与讨论

- 1 物相组成分析

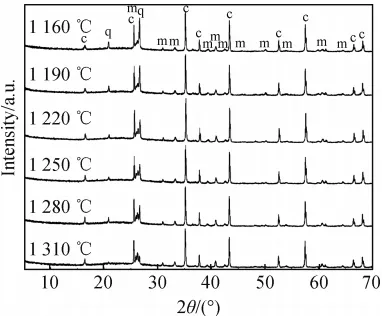

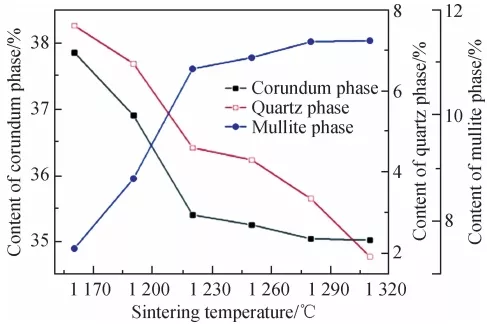

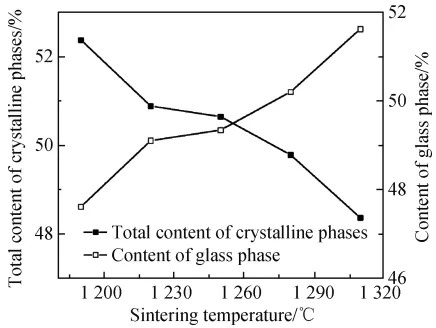

不同烧成温度下高铝瓷的 XRD 谱如图 1 所示(c 为刚玉,m 为莫来石,q 为石英)。假设瓷件内部的晶相只有刚玉、石英和莫来石,其他可能存在的物相均为玻璃相,按照优化后的方法对瓷件内部物相组成进行定量分析[11],得到瓷件内部物相含量随烧成温度的变化,瓷件中刚玉、石英和莫来石相含量随烧成温度变化如图 2 所示,瓷件中总晶相和玻璃相含量随烧成温度变化如图 3 所示。从结果可以看出,随着烧成温度从 1 160 ℃升高到 1 310 ℃ ,瓷件内部总晶相含量(刚玉相、莫来石相和石英相含量总和,文中均为质量分数)从 52. 94% 逐渐下降到 48. 37% ,与此同时玻璃相含量从 47. 06% 升高到 51. 63% 。同时还可以发现,晶相中的刚玉相、莫来石相和石英相随着烧成温度的升高呈现出完全不同的变化趋势。刚玉相含量随着烧成温度的升高逐渐下降,刚玉相含量下降幅度很小,仅从1 160 ℃的 37. 85% 下降到 1 310 ℃的 35. 02% 。石英相含量随烧成温度的升高持续下降,并且下降幅度较大,从 1 160 ℃的 7. 60%下降到 1 310 ℃的 1. 94% 。随着烧成温度从 1 160 ℃升高到 1 310 ℃ ,莫来石相含量从7. 49% 逐渐升高到 11. 41% 。

图 1 不同烧成温度下高铝瓷的 XRD 谱

图 2 瓷件中刚玉、石英和莫来石相含量随烧成温度变化

图 3 瓷件中总晶相和玻璃相含量随烧成温度变化

随着烧成温度升高,高温状态下瓷件内部的部分刚玉会熔于高温熔体中,导致熔体中的 Al2O3 含量增加,熔体中增加的Al2O3最终以莫来石相的形式析出[6],从而引起瓷件内部莫来石相含量增加。与此同时,瓷件中熔于高温熔体中的石英相含量逐渐增加,熔体中新增加的 SiO2 一部分以莫来石相的形式析出,另一部分最终会以玻璃相的形式存在于瓷件中,从而引起瓷件内部玻璃相含量增加。

- 2 微观结构分析

- 2. 1 瓷件气孔的变化

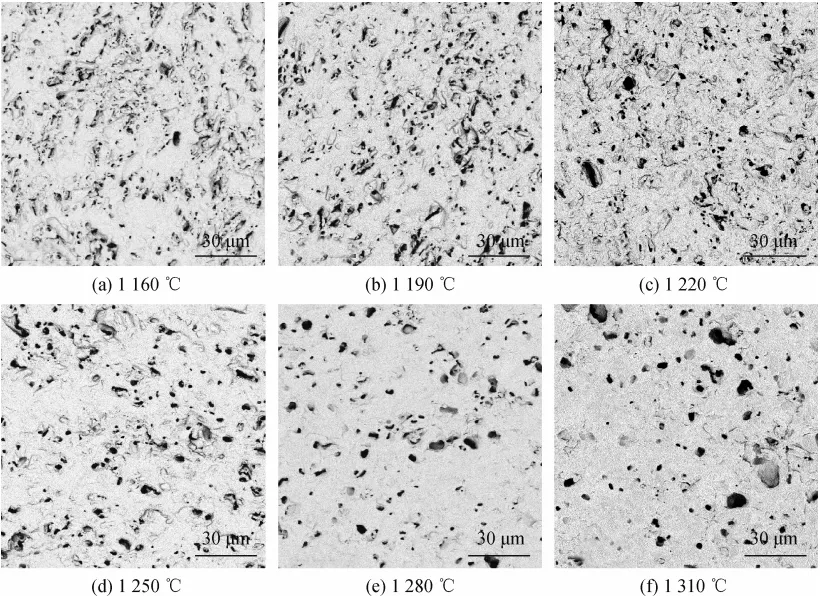

瓷件气孔随烧成温度的变化如图 4 所示。从图 4 中可以看出,不同烧成温度下瓷件中的气孔均呈均匀分布状态,但随着烧成温度的升高,瓷件内部的气孔在数量、形状和尺寸方面存在较大差异。当烧成温度仅为 1 160 ℃时,瓷件内部气孔数量较多,且存在较多的絮状、蠕虫状等不规则气孔[12],气孔尺寸大部分在5 μm 以下,偶见有 10 μm 及以上的气孔(见图 4(a))。 随着烧成温度的升高,瓷件内部气孔数量逐渐变少,气孔形状逐渐向团状、球状发展,气孔尺寸逐渐变大。当烧成温度提高到 1 310 ℃ 时,瓷件内部气孔数量明显变少,大部分气孔都呈较规则的球形,尺寸大部分在 10 μm 左右(见图 4(f))。

图 4 瓷件气孔随烧成温度的变化

为进一步研究烧成温度对瓷件内部气孔的影响,对不同烧成温度下瓷件的真气孔率 Pt进行分析对比,瓷件的真气孔率计算式如式(1)[13]所示。

Pt =( 1 -ρb/ρt ) × 100% (1)

式中:Pt 为真气孔率,% ;ρb 为体积密度,g / cm3;ρt 为真密度,g / cm3。

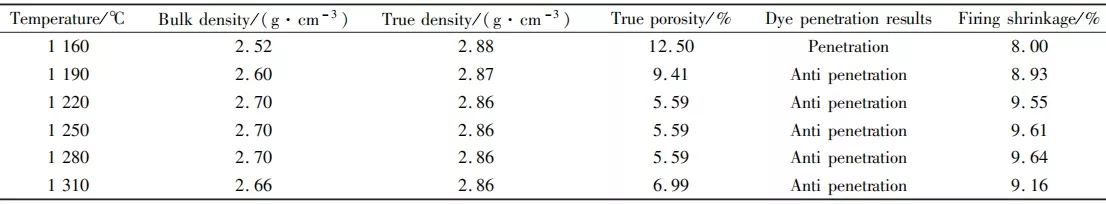

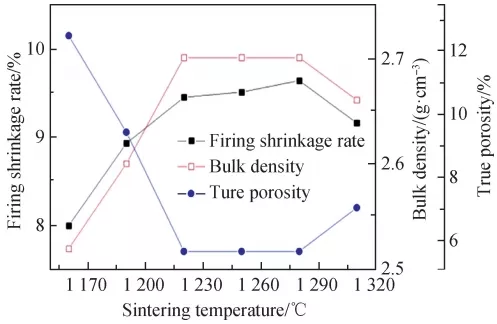

瓷件的体积密度、真密度、真气孔率测试结果见表 4。瓷件的烧成收缩率、体积密度和真气孔率随烧成温度的变化如图 5 所示。从表 4 和图 5 中可以看出,随着烧成温度的升高,瓷件的烧成收缩率和体积密度与真气孔率呈相反的变化趋势。 当烧成温度从 1 160 ℃ 升高到 1 220 ℃ 时,瓷件的烧成收缩率从 8. 00% 升高到 9. 55% ,体积密度从 2. 52 g / cm3 增加到最大值 2. 70 g / cm3,真气孔率从 12. 5% 下降到最低值 5. 59% ;随着烧成温度继续从 1 220 ℃升高到 1 280 ℃ ,瓷件的烧成收缩率基本不变(在 9. 60% 左右),体积密度保持在最大值(2. 70 g / cm3),真气孔率维持在最低值 5. 59% ;但是随着烧成温度进一步升高到 1 310 ℃ ,瓷件的烧成收缩率下降至 9. 16% ,体积密度下降至 2. 66 g / cm3,真气孔率增加至 6. 99% 。

表 4 瓷件的体积密度、真密度、真气孔率测试结果

图 5 瓷件的烧成收缩率、体积密度和真气孔率随烧成温度的变化

当烧成温度低于 1 220 ℃ 时,瓷件处于生烧状态,内部玻璃相偏少,此时瓷件内部的气体可以排出体外。因此,当烧成温度从 1 160 ℃ 升高到 1 220 ℃ 时,瓷件内部玻璃相含量增加,瓷件致密化程度提升,内部气体总量减少,气孔数量减少,真气孔率下降。当温度从1 220 ℃升高到 1 280 ℃ 时,瓷件内部玻璃相含量持续增加,瓷件达到最佳的致密化烧结状态,内部的气体被完全封闭在瓷件内,无法向外排出,真气孔率不变,此时瓷件内部只发生气孔之间的合并,使气孔数量减少,气孔尺寸变大。进一步将烧成温度提升到 1 310 ℃ ,瓷件处于过烧状态,内部玻璃相含量多,且内部继续发生气孔之间的合并,使气孔数量减少。但是由于烧成温度过高,气孔发生胀大[14],使真气孔率升高。

- 2. 2 瓷件晶相形貌的变化

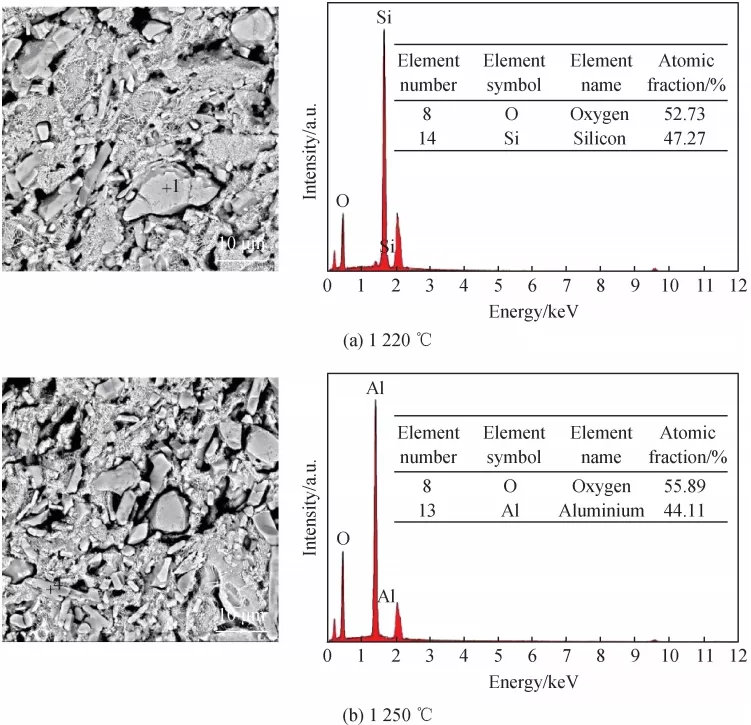

用氢氟酸处理过表面的瓷件形貌随烧成温度的变化如图6 所示,能谱分析如图7 所示。结合图6 和图7可以看出,刚玉、莫来石和石英晶粒均匀地分布在瓷件中。 随着烧成温度的升高,瓷件内部莫来石含量增加,且相互交织的程度加大。瓷件中的莫来石包含一次莫来石和二次莫来石:一次莫来石是由高岭石转变而成[15],呈颗粒、鳞片或短柱状,一般比较短小且致密;二次莫来石是从长石熔化黏土分解产物后的熔体中析出,呈三维交织的针状结构。

图 6 瓷件被腐蚀表面随烧成温度的变化

图 7 瓷件被腐蚀表面的能谱分析结果

- 3 力学性能的演变

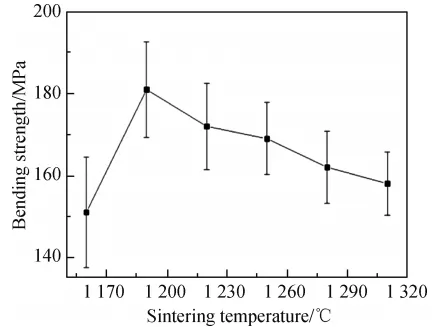

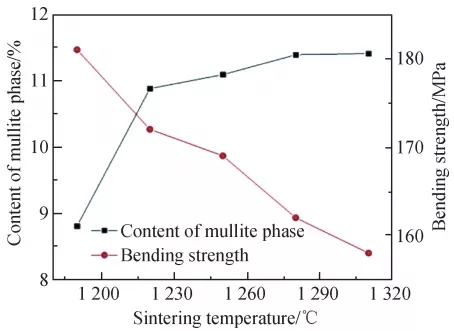

瓷件的弯曲强度随烧成温度的变化如图 8 所示。从图 8 中可以看出,当烧成温度为 1 160 ℃ 时,瓷件的弯曲强度仅为 151 MPa,这是因为此时还未达到瓷件的烧成温度范围,在此温度下瓷件处于生烧状态,由于玻璃相含量低,瓷件内部孔隙率大,并且存在大量的开口气孔(瓷件吸红,见表 4)。 当烧成温度提升到1 190 ℃时,瓷件弯曲强度达到最大值,为 181 MPa。 将烧成温度从 1 190 ℃ 提高到 1 310 ℃ ,瓷件的弯曲强度从 181 MPa 逐渐下降至 158 MPa。从图 8 中还可以看出,当烧成温度介于 1 190 ~ 1 280 ℃时,瓷件的弯曲强度均大于 160 MPa。

图 8 瓷件的弯曲强度随烧成温度的变化

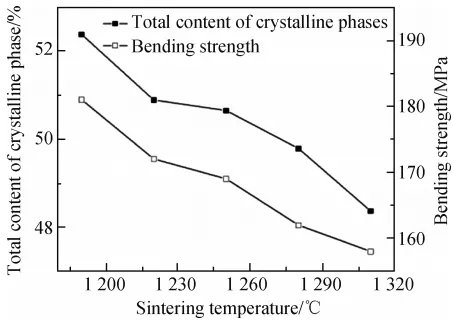

瓷件的弯曲强度和总晶相含量随烧成温度的变化如图 9 所示。由图 9 和图 3 可知,当烧成温度从 1 190 ℃升高到 1 310 ℃时,瓷件内部晶相总量下降,瓷件的弯曲强度随之下降。 电瓷的弥散强化理论认为[16-17],瓷件中的晶相(包括刚玉、莫来石和石英)弥散分布在连续的玻璃相中,发挥颗粒增强玻璃相的作用。因此瓷件中总晶相含量下降,弥散分布在玻璃相中的增强颗粒减少,瓷件弯曲强度下降。

图 9 瓷件的弯曲强度和总晶相含量随烧成温度的变化

瓷件的弯曲强度和莫来石相含量随烧成温度的变化如图 10 所示。由图 10、图 2 和图 6 可知,当烧成温度从 1 190 ℃升高到 1 310 ℃时,瓷件内部莫来石相含量增加,针状莫来石的相互交织程度提高,瓷件的弯曲强度下降。电瓷的莫来石强化理论[18-19]认为瓷件的弯曲强度完全取决于其内部相互交织的针状二次莫来石,瓷件内莫来石含量越高,针状莫来石相互交织的程度越高,瓷件的弯曲强度越高。 但显然试验结果与莫来石强化理论相违背,表明莫来石含量及其交互程度对瓷件弯曲强度的影响不显著。

图 10 瓷件的弯曲强度和莫来石相含量随烧成温度的变化

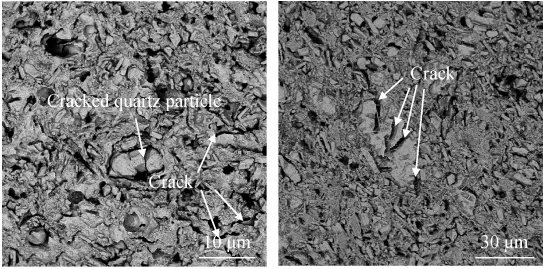

瓷件内部裂纹的 SEM 照片如图 11 所示。由图 11 可知,瓷件的玻璃相中存在裂纹,局部短的微裂纹首尾相连,有扩展趋势,并且裂纹更多出现在没有莫来石或者莫来石较少的玻璃相区域。 这可能是因为玻璃相中含有更多的碱金属和碱土金属元素,而碱金属和碱土金属元素可以降低该区域的烧成温度。该区域的固化过程伴随着体积收缩现象的产生,但此时周边没有足够的熔体来填充固化引起的体积收缩,因此在内应力的作用下出现了裂纹。瓷件内部玻璃相含量越多,瓷件在烧成的冷却阶段收缩越严重,瓷件内部玻璃相中裂纹越多[20]。同时瓷件中残留的石英冷却至 573 ℃ 时会发生晶型转变[21],体积突变引起石英颗粒内部产生较大的收缩应力,使石英颗粒内部出现贯穿性裂纹(见图 6( b)和 6( c) ) ,甚至发生炸裂(见图 11) 。瓷件玻璃相和石英颗粒中存在的裂纹在外力作用下会成为瓷件断裂的根源,对瓷件强度不利。

图 11 瓷件内部的裂纹的 SEM 照片

3 结 论

1)随着烧成温度的升高,瓷件内部总晶相含量逐渐下降,其中刚玉相和石英相含量下降,莫来石相含量升高,升高的原因是熔解的刚玉和部分石英以莫来石形式析出。

2)随着烧成温度的升高,瓷件内部玻璃相含量增加,瓷件真气孔率先下降,后趋于稳定,最后再升高,生烧和过烧都会使瓷件的真气孔偏高。

3)随着烧成温度的升高,处于致密烧结状态下的瓷件内部总晶相含量减少,且内部起弥散增强作用的晶相颗粒减少,使得瓷件强度降低。

4)当烧成温度介于 1 220 ~ 1 280 ℃ 时,瓷件体积密度维持最大值 2. 70 g / cm3,真气孔率维持最低值5. 59% ,瓷件强度均在 160 MPa 以上,该温度范围为高铝质瓷的理想烧成温度区间。

参考文献

[1] LIEVERMANN J, SCHULLET W. Avoiding quartz in alumina porcelain for high-voltage insulators[J]. American Ceramic Society Bulletin, 2001, 80(6): 37-42.

[2] MENG Y, GONG G H, WU Z P, et al. Fabrication and microstructure investigation of ultra-high-strength porcelain insulator[J]. Journal of the European Ceramic Society, 2012, 32(12): 3043-3049.

[3] LIEBERMANN J, SCHULLE W. Bauxitic porcelain: a new high-tech product for high-voltage insulation[J]. Key Engineering Materials, 2001, 206/207/208/209/210/211/212/213: 1727-1730.

[4] AMIGÓ J M, SERRANO F J, KOJDECKI M A, et al. X-ray diffraction microstructure analysis of mullite, quartz and corundum in porcelain insulators[J]. Journal of the European Ceramic Society, 2005, 25(9): 1479-1486.

[5] TOUZIN M, GOEURIOT D, GUERRET-PIÉCOURT C, et al. Alumina based ceramics for high-voltage insulation[J]. Journal of the European Ceramic Society, 2010, 30(4): 805-817.

[6] 刘 震, 高文元. 不同烧成温度下电瓷微观结构的研究[J]. 中国陶瓷工业, 2009, 16(2): 13-19.

[7] 袁志勇, 阎法强, 许承铭, 等. 三种典型直流特高压用氧化铝电瓷组成、结构与力学性能的对比研究[J]. 硅酸盐通报, 2023, 42(6): 2206-2214.

[8] MONTOYA N, SERRANO F J, REVENTÓS M M, et al. Effect of TiO2 on the mullite formation and mechanical properties of alumina porcelain[J]. Journal of the European Ceramic Society, 2010, 30(4): 839-846.

[9] SEDGHI A, RIAHI-NOORI N, HAMIDNEZHAD N, et al. Effect of chemical composition and alumina content on structure and properties of ceramic insulators[J]. Bulletin of Materials Science, 2014, 37(2): 321-325.

[10] 钱端芬, 徐协文, 李德意, 等. 烧成制度对铝质高强瓷显微组织结构的影响[J]. 硅酸盐通报, 2001, 20(2): 35-39.

[11] 高 博, 闫振华, 赵禹来, 等. 瓷件微观结构对悬式瓷绝缘子机械性能和抗温度变化性能的影响研究[J]. 电瓷避雷器, 2019(5): 255-261.

[12] 朱振峰, 杨 俊, 陈元魁. 铝质高强度电瓷显微结构与强度关系的研究[J]. 电瓷避雷器, 2002(5): 17-21.

[13] 国家市场监督管理总局, 国家标准化管理委员会. 天然石材试验方法 第3部分: 吸水率、体积密度、真密度、真气孔率试验: GB/T 9966.3—2020[S]. 北京: 中国标准出版社, 2020.

[14] 李玉书, 吴落义, 李 瑛. 电瓷工艺与技术[M]. 北京: 化学工业出版社, 2007: 323-325.

[15] 成 茵, 肖汉宁, 汪 洋. 高铝瓷中二次莫来石对电瓷强度的影响[J]. 电瓷避雷器, 2003(6): 3-5+8.

[16] HASSELMAN D P H, FULRATH R M. Proposed fracture theory of a dispersion-strengthened glass matrix[J]. Journal of the American Ceramic Society, 1966, 49(2): 68-72.

[17] STATHIS G, EKONOMAKOU A, STOURNARAS C J, et al. Effect of firing conditions, filler grain size and quartz content on bending strength and physical properties of sanitaryware porcelain[J]. Journal of the European Ceramic Society, 2004, 24(8): 2357-2366.

[18] MATTYASOVSZKY Z L. Mechanical strength of porcelain[J]. Journal of the American Ceramic Society, 1957, 40(9): 299-306.

[19] CARTY W M, SENAPATI U. Porcelain: raw materials, processing, phase evolution, and mechanical behavior[J]. Journal of the American Ceramic Society, 1998, 81(1): 3-20.

[20] MENG Y, GONG G H, WEI D T, et al. Comparative microstructure study of high strength alumina and bauxite insulator[J]. Ceramics International, 2014, 40(7): 10677-10684.

[21] PRASAD C S, MAITI K N, VENUGOPAL R. Effect of rice husk ash in whiteware compositions[J]. Ceramics International, 2001, 27(6): 629-635.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。