摘 要:以自制 AlON 粉体为原料、莫来石为烧结助剂,结合无压烧结与热等静压烧结在相对较低的温度下(分别为 1 880 ℃和 1 800 ℃)制备了 AlON 透明陶瓷,研究了莫来石含量对无压烧结和热等静压烧结 AlON 陶瓷的显微结构以及光学性能的影响。结果表明,莫来石含量在 0.02%~0.20%(质量分数)时,无压烧结 AlON 陶瓷为纯 AlON 相,其 Raman 光谱相似。随着莫来石含量增加,AlON 陶瓷无压预烧体的致密度先增加后减小,而其晶粒尺寸逐渐变大。热等静压烧结后,所有样品的致密度均高于理论密度的 99.2%且晶粒长大;其致密度、晶粒和透过率随莫来石含量增加呈现出先增大后减小的趋势。最终,0.05%莫来石 AlON 透明陶瓷致密度为 3.67 g/cm3,平均晶粒尺寸为 80.4 μm,其透过率最高,4 mm 厚样品在 2 000 nm 处达到 81.9%。

关键词:氧氮化铝;透明陶瓷;烧结助剂;莫来石;热等静压

氧氮化铝(g-AlON,即 AlON)透明陶瓷具有优异的紫外–可见–红外波段透光性和力学性能,被广泛应用于光学棱镜、透明装甲、红外窗口等领域,特别是在防御大口径、高速冲击源和严苛工况应用具有显著优势,是一种重要的国防材料[1–2]。

为获得性能优异的 AlON 透明陶瓷,其制备过程包括粉体制备、成型、烧结和后处理均需精确控制,如控制 AlON 粉体颗粒大小及分布、采用干压或凝胶注等成型工艺、调节烧结温度和保温时间等。目前,比较常用的制备方法为两步法,即采用碳热还原氮化反应法制备 AlON 粉体、采用无压预烧结和热等静压后处理烧结相结合来获得高性能AlON 透明陶瓷。该方法中除了优化制备工艺之外,烧结助剂也是降低烧结温度、获得高性能AlON 透明陶瓷的有效办法。AlON 体系已报道的烧结助剂有Y2O3[3–5]和其他稀土元素[6]、CaCO3[7]、LiAl5O8[8–9] , Y2O3–La2O3[10–12] 、Y2O3–MgO[13] 、Y2O3–MgAl2O4–H3BO3[14]等多种,均起到提高致密度和样品透过率的效果。然而,烧结温度依旧比较高,如无压烧结温度在 1 860~1 940 ℃,热等静压烧结温度在 1 825~2 000 ℃,这使得制备成本偏高。此外,烧结助剂的添加会对材料本征的力学性能带来影响。因此,烧结助剂的选择及用量以低成本制备高性能 AlON 透明陶瓷仍然是一个巨大挑战。

SiO2 是一种优异的烧结助剂,广泛应用于石榴石透明陶瓷中,如 Y3Al5O12(YAG)[15–16]、Lu3Al5O12 (LuAG)[17]等,同时也被证明在 AlON 体系中有效[18–19]。Feng 等采用 SiO2 作为烧结助剂、无压烧结与热等静压烧结(1 880 ℃)相结合制备了 AlON 透明陶瓷,3.5 mm 厚样品在 2 000 nm 处的透过率为86%[18]。Li 等采用类似制备方法获得在 2 000 nm 处透过率为 85.9% (4 mm 厚)的 AlON 透明陶瓷,并成功将热等静压烧结温度降低至 1 810 ℃,有利于降低制备成本[19]。然而,在还原气氛的高温烧结过程中 SiO2容易分解生成 SiO 气体,导致预烧体中微气孔增多,从而引起样品内外密度的不均匀以及随后热等静样品的光学不均匀。因此,探索一种不易分解挥发的含硅助剂以获得高性能 AlON 透明陶瓷很有必要。采用 Si3N4作固相烧结助剂、1 900 ℃无压烧结和 1 800 ℃热等静压烧结 8 h 获得了 AlON 透明陶瓷,4 mm 厚样品在 2 000 nm 处的透过率为85.6%[20]。莫来石(3Al2O3·2SiO2)作为含有Si、Al为AlON 主相的氧化物,具有优异的高温热稳定性[21–22],有作为 AlON 陶瓷烧结助剂的潜力。本工作以莫来石烧结助剂、采用无压烧结和热等静压烧结相结合来制备 AlON 透明陶瓷,研究了莫来石含量对无压烧结和热等静压烧结 AlON 陶瓷的微观形貌以及光学性能的影响。

1 实验

1.1 样品制备

以实验室自制 AlON 粉体为原料、0.02%~0.20% (质量分数)莫来石为烧结助剂、采用湿法球磨法将 2 种粉体混合 20 h,其中,球磨介质为无水乙醇,磨球为高纯氧化铝球。对球磨后的浆料干燥、过筛、煅烧,即获得含莫来石烧结助剂的AlON 粉体。使用该粉体干压和冷等静压成型成素坯,置于流动氮气气氛中、1 880 ℃温度下进行无压预烧结,保温时间为 4 h;然后将无压预烧结样品在流动氩气气氛中进行热等静压烧结(HIP),烧结温度、压力和保温时间分别为 1 800 ℃、200MPa 和6 h,即获得 AlON 透明陶瓷。

1.2 样品表征

用Bruker公司D8 Advance型X射线衍射仪(XRD)进行物相分析,采用 Cu-Kα 射线,λ=1.5406Å,扫描范围 10°~80°(2θ),扫描步长 0.02°。用 Archimedes排水法测量并计算无压和热等加压烧结陶瓷的密度。对无压和热等静压烧结陶瓷进行表面抛光、300 ℃ H3PO4 溶液中化学腐蚀 10 min 和喷金处理后,用Hitachi公司TM3000台式扫描电子显微镜进行抛光腐蚀表面和断口形貌表征。用 Nano Measurer 软件,通过校正系数为 1.56 的线性截距法测定晶粒尺寸。用 Horiba 公司 XploRA One-532 型Raman 光谱量 AlON 陶瓷的 Raman 光谱,测试采用532 nm Ar+激光器,室温测试,测试范围 200~1 200 cm-1。用 JASCO 公司 V770 型紫外/可见光/近红外分光光度计和 FT/IR-4600 Fourier 红外光谱仪分别对热等静压样品在 190~2 500 nm 和 2 500~6 000 nm 波长范围进行透过率测试,测试样品厚度为 4 mm。

2 结果与讨论

2.1 球磨后含莫来石 AlON 粉体微观形貌及粒径分布

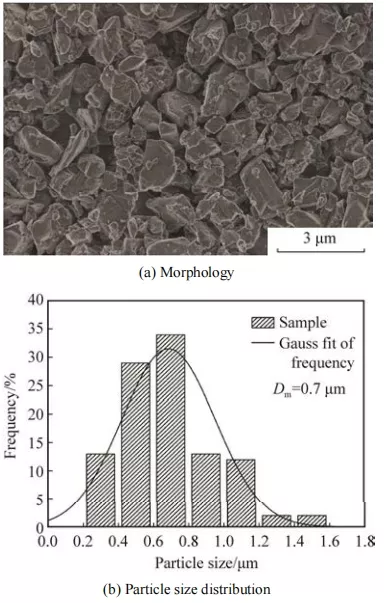

图 1 给出了球磨后含莫来石 AlON 粉体的微观形貌及粒径分布。由图 1a 可以看出,球磨后的 AlON粉体颗粒尺寸均匀,呈不规则形状。粉体颗粒大小在 0.2~1.6 μm 之间(图 1b);粒径呈单模分布,平均值为 0.7 μm。

图 1 球磨后含莫来石 AlON 粉体的微观形貌和粒径分布

2.2 无压预烧结 AlON 陶瓷的物相和显微结构

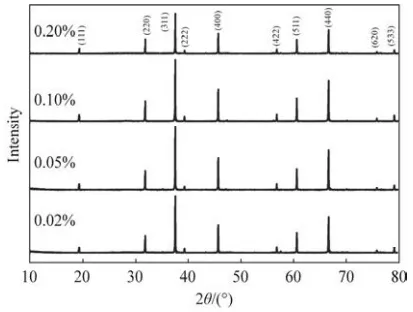

图 2 为无压预烧结含不同量莫来石 AlON 陶瓷的 XRD 谱。由图 2 可以看出,所有 XRD 谱均与标准立方 AlON 相(JCPDS 48-0686)匹配良好,且没有观察到其他杂峰。这意味着莫来石在无压烧结过程全部固溶进入 AlON 晶格。考虑到 AlON 相图[23]、AlON 中 O/N 比[24–26]以及含烧结助剂 AlON 陶瓷烧结过程中相的演变[19–20, 26],Al2O3 和 SiO2 均能固溶进入AlON晶格。Li等[19]观察到了SiO2助剂烧结的AlON 陶瓷晶格常数减小,这归因于离子半径小的Si4+进入 AlON 晶格取代离子半径大的 Al3+;同时,取代过程中为保持电中性形成铝空位和Al2O3,生成的 Al2O3 固溶进入 AlON 晶格,也会促使晶格常数减小[24]。

图 2 无压预烧结含 0.02%~0.20%莫来石 AlON 陶瓷的XRD 谱

为了进一步探明莫来石掺杂后 AlON 结构的变化,图 3 给出了含不同量莫来石 AlON 陶瓷无压预烧体的归一化 Raman 光谱。由图 3 可见,在 316、372、628、764 和 920 cm-1 处均有声子振动,这被认为与尖晶石的 3T2g、Eg 和 A1g模式有关[27],并与文献报道一致[20, 25, 28]。随着莫来石含量的增加,Raman 谱带峰值没有明显偏移且没有出现新峰,这说明莫来石含量对 AlON 结构和相没有明显影响。此外,所有样品的最大声子频率几乎不变,这意味着所有样品具有相同的红外截止波长[25],这将在随后的透光率光谱中体现。

图3 无压预烧结含0.02%~0.20%莫来石AlON陶瓷的归一化 Raman 光谱

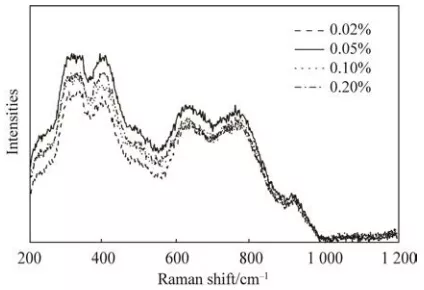

经过无压预烧结得到的 AlON 预烧体呈乳白色、不透明状。图 4 是含不同量莫来石 AlON 陶瓷预烧体的断口形貌和晶粒尺寸分布图。所有预烧体样品均观测到大量气孔,均匀分布在晶粒及晶界上,气孔尺寸远小于晶粒尺寸。随着莫来石含量增加至 0.10%~0.20%,样品中有大气孔出现(图 4e 和图 4g)。晶粒尺寸随着莫来石含量增加呈现出单调递增的趋势,由 23.5 μm 逐渐增加到 31.9 μm。表 1给出了 AlON 陶瓷预烧体的体密度和晶粒尺寸随莫来石含量变化数据。随着莫来石含量从 0.02%增加到 0.20%,体密度呈现先增大后减小的趋势,在0.05%时密度最高,为 3.61 g/cm3。

图 4 无压预烧结含 0.02%~0.20%莫来石 AlON 陶瓷的断口形貌和晶粒尺寸分布图

SiO2 作为石榴石透明陶瓷体系中广泛使用的一种烧结助剂,被认为在低浓度时起到固相烧结的作用;在高浓度时,起到液相烧结的作用[17]。Li 等[19]认为 SiO2 在真空高温下分解成 SiO 气体导致 AlON陶瓷无压预烧体的密度降低且气孔增多,SiO 气体填充到气孔中,能在热等静压过程中固化并吸收进入 AlON 晶格,从而样品在退火后也能保持高透过率。在本研究中,莫来石用量(0.02%~0.20%)相比于文献报道SiO2用量(0.20%~0.90%)[19]较小,且微观形貌演变规律不同于SiO2烧结AlON陶瓷[19];同时考虑到莫来石具有优异的高温稳定性[21–22],莫来石与 AlON 粉体间反应主要以固相反应为主,

。

。

此外,AlON 相形成过程中先形成富氧 AlON相,然后残留的 AlN 固溶进入富氧 AlON 晶格[29],且 Al—N 的共价键力强于 Al—O[30]和烧结过程中氧原子扩散速度高于氮原子扩散速度[26, 29],因而 Al2O3含量高的 AlON 更容易烧结,晶粒也容易长大。因此,随着莫来石含量增大,Al2O3 含量增大,AlON陶瓷晶粒逐渐变大。当莫来石含量高时,晶粒生长速度过快,导致气孔排出时间不够充分而被包裹在晶粒内部,从而导致预烧体致密度降低,大气孔出现。

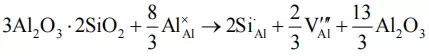

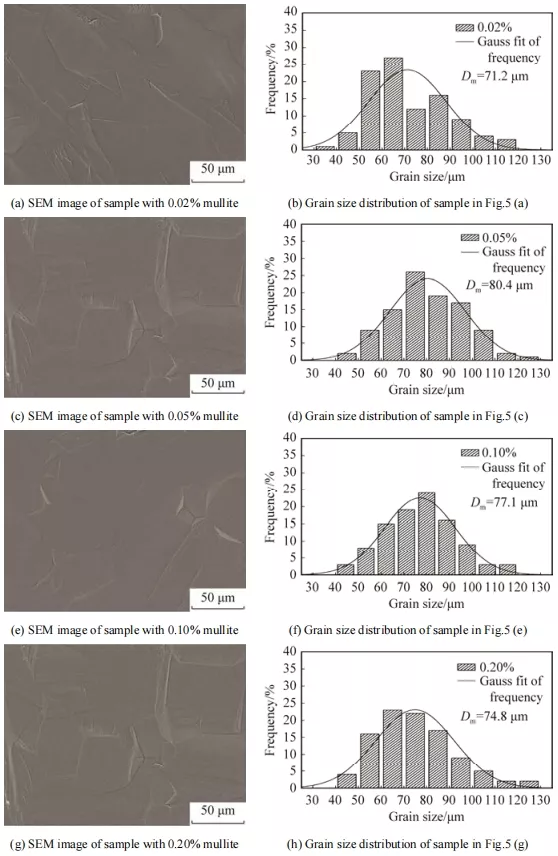

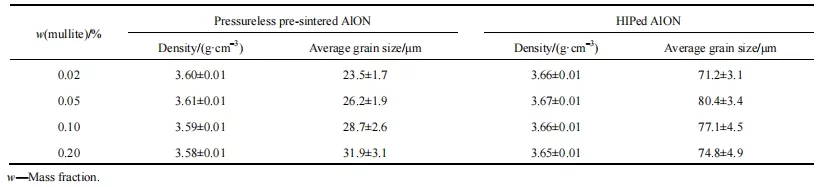

2.3 热等静压烧结 AlON 陶瓷的显微结构

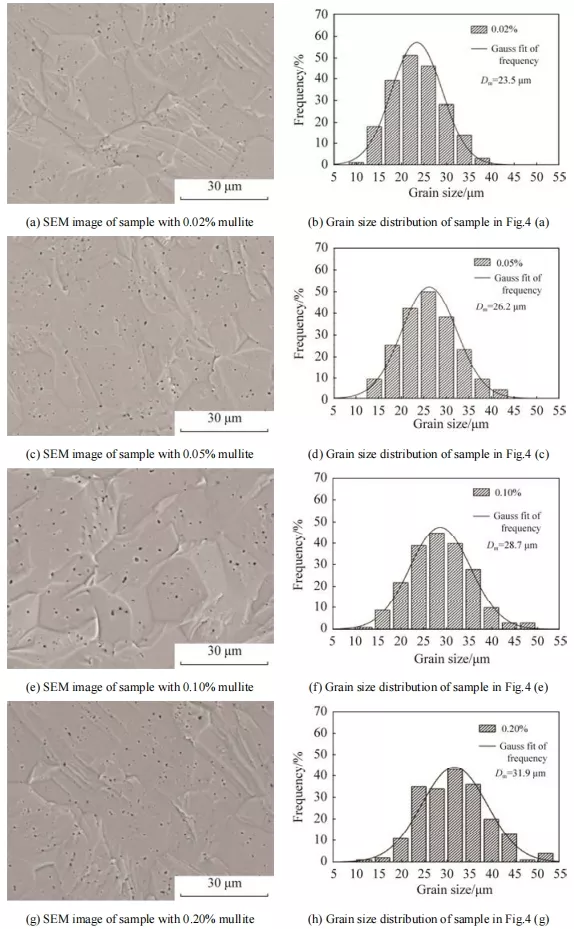

图 5 是含不同量莫来石 AlON 陶瓷在 1 800 ℃热等静压的断面照片和晶粒尺寸分布。由图 5 可以看出,热等静压烧结 AlON 陶瓷样品呈致密状态,达到理论密度的 99.2%以上,但仍可观察到微量气孔;断口呈现出穿晶和沿晶 2 种断裂模式。随着莫来石含量从 0.02%增加到 0.05%,样品的平均晶粒尺寸从 71.2 μm 增加到 80.4 μm;进一步增加莫来石含量至 0.20%,晶粒尺寸则下降至 74.8 μm (如表 1所示)。这可能是因为预烧阶段形成较多的晶内气孔在热等静压烧结阶段无法排除,起到钉扎效应抑制了晶粒生长[10]。

图 5 热等静压烧结含 0.02%~0.20%莫来石 AlON 陶瓷的断口形貌和晶粒尺寸分布图

表 1 无压预烧结和热等静压烧结含 0.02%~0.20%莫来石 AlON 陶瓷的密度和平均晶粒尺寸

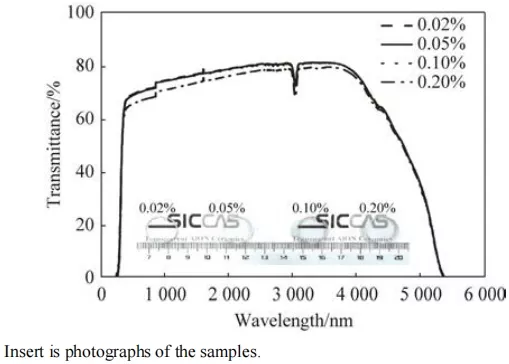

2.4 热等静压烧结 AlON 陶瓷的透过率

图 6 是热等静压后 4 mm 厚、含不同量莫来石AlON 陶瓷在 200~6 000 nm波长范围内的透过率曲线。由图 6 可以看出,样品的透过率在较宽的波长范围均有较高透过率。随着莫来石含量的增加,透过率先上升后降低,在含量为 0.05%时最高,2 000 nm 处达到 81.9%。该透过率达到理论值的95%,比以类似制备工艺、含硅类烧结助剂 SiO2[19]和 Si3N4[20]样品的透过率略低(4 mm 厚样品在2 000 nm 处值分别为 85.9%和 85.6%),但与其它烧结助剂,如 Y2O3[4]、LiAl5O8[9]所制备样品的透过率接近。采用热等静压烧结温度相对较低(1 800 ℃),与以 Si3N4[20]为烧结助剂的烧结温度相同(1 800 ℃),但比以其他烧结助剂,如 Y2O3–MgO (1 825℃)[13]、Y2O3 (1 850 ℃)[4]、LiAl5O8 (1 880 ℃)[9]的烧结温度低。所有样品在 3 μm 左右均检测到 1 个弱吸收峰,这是来自于物理吸附的水所产生的 OH 拉伸振动峰[20, 25]。所有样品具有相同的红外截止波长,这与 Raman 光谱结果一致(图 3)。Hostasa 等报道了高 SiO2 含量无压烧结 YAG 陶瓷的微观形貌发生明显晶粒生长,且有晶内气孔[17];而热等静压烧结能够容易消除晶间气孔,而难以消除晶内气孔[31–32]。本研究中,热等静压高莫来石含量样品存在微量晶间气孔(图5),这是AlON陶瓷透过率降低的主要原因。因此,需要控制好烧结助剂用量、避免形成晶内气孔来获得高透过率 AlON 透明陶瓷。

图 6 热等静压烧结含 0.02%~0.20%莫来石 AlON 陶瓷(4 mm 厚)的透过率曲线和宏观样品照片

3 结论

1) 莫来石在 0.02%~0.20%含量所获得的AlON 陶瓷保持原有结构。

2) 采用莫来石烧结助剂、在相对较低热等静压温度下(1 800 ℃)可以获得 AlON 透明陶瓷,透过率在 0.05%时最高,2 000 nm 处达到 81.9% (4 mm 厚)。

3) 莫来石含量高于 0.10%时,发现无压烧结AlON 陶瓷中有晶间气孔形成,抑制了热等静压烧结过程中的晶粒生长。

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。