摘 要: 第三代 SiC 纤维具有近化学计量比的元素组成和高结晶致密的特性, 与第一、第二代 SiC 纤维相比, 在耐高温、抗氧化、抗蠕变及抗辐射等性能上均有明显的提升, 因此在工程应用上尤其在核能领域拥有更明显的优势和更广阔的前景。本文对第三代 SiC 纤维的制备工艺、性能特点进行了介绍和比较, 综述了第三代 SiC 纤维在核能领域的应用, 并对其发展前景进行了展望。

关 键 词: SiC 纤维; 第三代; 核能应用; 综述

连续 SiC 纤维具有高强度、高模量、耐高温抗氧化、辐照条件下的活性低等优异性能[1-3], 自从 1975年Yajima 等[4]以聚碳硅烷(Polycarbosilane, PCS)为先驱体制备细直径连续 SiC 纤维以来, SiC 纤维得到了迅猛发展, 到目前为止已经从富碳富氧且处于无定形态的第一代 SiC 纤维发展到具有近化学计量比和高结晶特性的第三代 SiC 纤维[5]。目前市售第一代 SiC纤维以日本碳公司(Nippon Carbon Co. Ltd.)生产的Nicalon 200、日本宇部兴产公司(Ube Industries)生产的Tyranno Lox-M 和国防科技大学生产的 KD-I 为代表,由于氧含量偏高(~12wt%), SiC 纤维在 1200 ℃以上强度迅速下降[6-9]。通过改进纤维交联工艺, 第二代SiC 纤维实现了无氧不熔化, 显著降低了氧含量(可达1wt%以下), 在惰性气氛下可以在1500 ℃以下保持较高的拉伸强度和模量, 典型代表有 Hi-Nicalon、Tyranno ZE、KD-II 等, 但由于碳含量偏高(C/Si≈1.4),其抗氧化性能仍然不够理想[5,10-12]。因此, 日本碳公司、宇部兴产公司和美国 Dow Corning 公司分别采用不同的技术路线研制出了近化学计量比的第三代SiC 纤维, 商品号分别为 Hi-Nicalon S、Tyranno SA Sylramic(以及 Sylramic-iBN), 中国国防科技大学则研制出了 KD-S( 与 Hi-Nicalon S 类 似 ) 和KD-SA(与 Tyranno SA 类似)两种第三代 SiC 纤维。

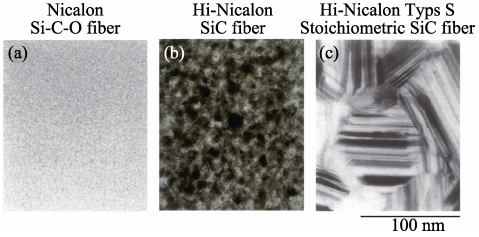

从图 1 中典型 SiC 纤维的 TEM 照片可以看出,Nicalon、Hi-Nicalon 和 Hi-Nicalon S 纤维的晶粒依次增大, 分别约为 5、10 和 100 nm[1]。

图 1 三代 SiC 纤维的 TEM 照片[1]

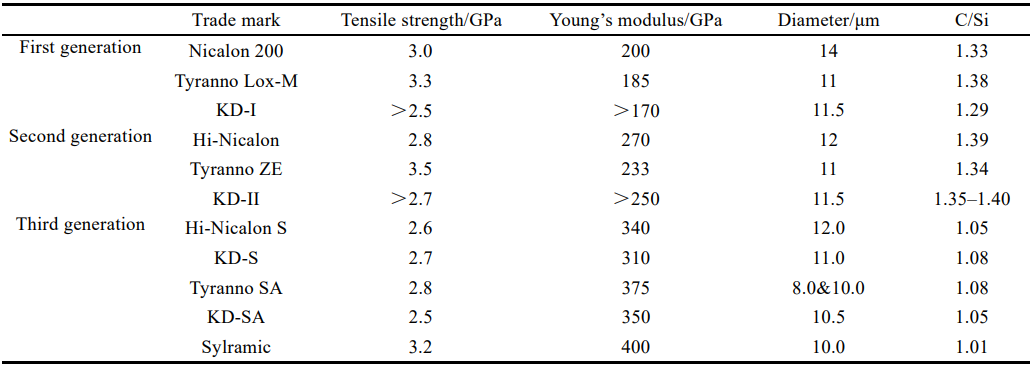

表 1 列出了所有三代 SiC 纤维的组成和力学特性, 总体来看, 三代 SiC 纤维在拉伸强度上并没有明显区别, 均在 3.0 GPa左右, 而在杨氏模量上则是依次升高。第一代 SiC 纤维中包含大量富余碳和氧,其结构由 β-SiC 微晶(<5 nm)、自由碳和无定型相SiCxOy 组成[19-20]; 第二代 SiC 纤维富碳, 主要由β-SiC微晶(5~10 nm)和自由碳组成[5]; 第三代SiC纤维在组成上是近化学计量比, 由大尺寸的 β-SiC 晶粒(达到 100 nm以上)形成致密结构[1]。研究表明, 由于存在 SiCxOy 晶间相和自由碳限制了 SiC 结晶, 高温下 SiCxOy 晶间相容易分解、滑移, 自由碳易氧化,因此第三代 SiC 纤维与前两代相比, 耐温性、抗氧化性和抗蠕变性能都显著升高[21-25]。

表1 三代 SiC 纤维的组成和力学特性[5,13-18]

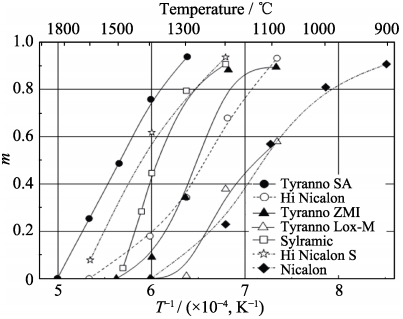

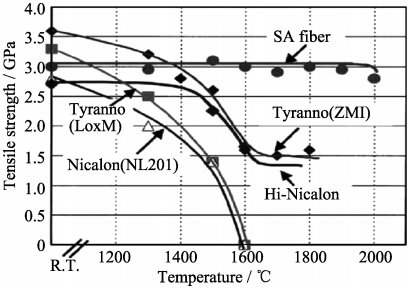

图 2 是用 BSR(Bend Stress Relaxation)法测得不同纤维的抗蠕变性能, 其中 m 值越大表明纤维的高温抗蠕变性能越好。从图 2 中可以看出, 在相同温度下, 第三代 SiC 纤维的 m 值明显大于其它两代纤维, 其高温抗蠕变性能大幅增强。图 3 表明当温度高于 1400 ℃时, 前两代纤维的拉伸强度迅速下降,而 Tyranno SA 纤维的强度可以保持到 1900 ℃以上。

图 2 三代 SiC 纤维的高温抗蠕变性能[21,26-27]

图3 高温处理 SiC 纤维后的拉伸强度[25]

1 第三代 SiC 纤维的组成和性能特点

空气不熔化交联是利用 PCS 中的活性基团Si–H 与 O2 发生反应(1), 分子间形成 Si–O–Si 连接,会在纤维中引入较多的氧。由于第一代纤维就是使用空气不熔化交联, 致使其氧含量大于 10wt%。而电子束交联则是通过电子束辐照使PCS分子中产生自由基, 自由基之间相互反应成键, 在分子间形成Si–CH–Si 或 Si–CH2–Si 连接结构[28], 其机理如图 4所示, 因此电子束交联可以避免引入氧。

2Si–H+O2 → Si–O–Si+H2O (1)

图 4 PCS 纤维电子束辐照交联反应机理图[28]

Hi-Nicalon S 纤维是采用电子束辐照实现无氧交联, 其氧含量可以降低到 1wt%以下。值得注意的是, 电子束交联是在惰性气氛中进行的, 一方面可以防止纤维在活性状态下被氧化, 另一方面利用气氛带走辐照产生的热量, 避免纤维在高温下熔并。交联后的纤维在 1500 ℃左右 H2气氛中烧成, 去除富余碳。由于制备温度较低, Hi-Nicalon S 纤维的晶粒尺寸(~100 nm)小于其他第三代 SiC 纤维(~200 nm)的晶粒尺寸, 当温度高于 1500 ℃时, 晶粒会快速长大, 导致纤维结构从致密变疏松, 强度下降, 这限制了 Hi-Nicalon S 纤维在高温部件中的应用。但Hi-Nicalon S 纤维抗氧化性能较好, 在干燥空气中1400 ℃处理 10 h, 拉伸强度仍有 1.8 GPa[29], 而且它在辐照条件下结构和性能稳定, 可用于先进核能领域。KD-S 纤维的制备工艺与 Hi-Nicalon S 类似, 其拉伸强度高达 2.7 GPa, 在惰性气氛中 1600 ℃处理后强度没有降低, 1800 ℃处理1 h后强度仍有1.63 GPa[13]。

Tyranno SA 纤维是通过聚碳硅烷(PCS)和乙酰丙酮铝(Al(AcAc)3)反应合成聚铝碳硅烷(PACS), 经纺丝、空气不熔化和高温处理得到的。在不熔化过程中引入氧, 可以在后续高温处理过程中利用SiCxOy 的分解(见反应(2)和(3))同时去除多余的氧和碳, 该过程生成气态产物, 因此纤维内部不可避免地会留下孔洞, 通过引入烧结助剂 Al 可以使纤维在1800 ℃以上实现烧结致密化, 消除孔洞缺陷, 得到的纤维晶粒尺寸较大, 可达 200 nm。与 Hi-Nicalon S纤维的电子束辐照相比, SA 型纤维的生产设备廉价、条件易控, 因此可以大幅度降低生产成本。

SiCxOy(s) → SiC(s)+C(s)+SiO(g)+CO(g) (2)

C(s)+SiO(g) → SiC(s) +CO(g) (3)

Tyranno SA纤维在Ar气氛中2000 ℃处理1 h, 拉伸强度仍保留 80%, 空气中 1000 和 1300 ℃处理100 h, 拉伸强度分别保留 100%和 55%。同时, 由于Tyranno SA 还拥有其它纤维不具备的抗碱腐蚀性[21],因此用其增强的 SiC 基复合材料部件可以应用在靠近海洋或者处于含有碱性元素的燃烧气氛中。KD-SA与 Tyranno SA 的制备工艺类似, 性能接近, 晶粒尺寸200 nm 左右, 在拉应力作用下, 该纤维展现出穿晶断裂, 在惰性气氛中 1800 ℃处理 5 h 和 1900 ℃处理1 h(高温处理后的纤维形貌见图 5)强度基本不变, 在空气中1300 ℃处理1 h的强度保留率可达97%[14,30-32]。

图5 在氩气中1900 ℃处理KD-SA纤维1 h后的SEM照片[14]

Sylramic 纤维是以聚钛碳硅烷(PTC)为先驱体,经熔融纺丝、空气不熔化处理后, 在纤维烧成过程中通过含硼化合物(如 BCl3, BF3、BBr3 和硼烷等)的反应及扩散, 将烧结助剂 B 元素引入纤维中, 将Sylramic 纤维在含 N 气氛中进一步加热, 将富余的B 从晶界中去除, 并在纤维表面生成 BN 膜, 即得到 Sylramic-iBN 纤维。与 Sylramic 纤维相比,Sylramic-iBN 纤维晶粒更大, 晶界更干净, 抗蠕变性能和电导率进一步提高, 抗氧化性也得到增强[33]。

总之, 第三代 SiC 纤维不仅 C/Si 比接近化学计量比、氧含量更低, 而且 Tyranno SA、KD-SA 和Sylramic 纤维等具有高结晶致密的特性, 使其具有

更好的耐高温和高温抗蠕变性能。

2 第三代 SiC 纤维在复合材料制备工艺上的优势

连续SiC 纤维增强SiC 复合材料(SiCf/SiC)主要应用于高温、强氧化、强腐蚀及辐照条件下的结构部件,如航空涡轮发动机叶片、喷气式发动机燃烧机的内衬、核聚变反应堆包层结构、包层流道内衬和转化器等[34-37]。随着应用领域技术的发展, 对 SiCf/SiC复合材料的耐温性、抗氧化性、热导率和气密性等性能的要求越来越高。陶瓷基复合材料的制备工艺经过几十年的发展已经趋于成熟, 目前制备 SiCf/SiC复合材料的主要工艺有化学气相渗透(Chemical Vapor Infiltration, CVI)、先驱体浸渍裂解(Polymer Infiltration and Pyrolysis, PIP)、熔渗(Melt Infiltration, MI)和纳米浸渍瞬时共晶相(Nano-powder Infiltration and Transient Eutectoid, NITE)等。

从制备工艺的角度来看, 第三代 SiC 纤维同样具有更大的优势。以第一、二代 SiC 纤维为增强体时, 一般采用制备温度较低(900~1200 ℃)的 CVI 和 PIP工艺, 这两种工艺在制备过程中, 纤维不需要经历1400 ℃以上高温, 所得 SiCf/SiC 也就不具备高结晶、高致密化的特征, 因此无法满足高温应用领域的要求。Riccardi 等[38]采用 CVI 工艺制备了 2D 和 3D Tyranno SA/SiC 复合材料, 其杨氏模量分别为 293和 198 GPa, 剪切强度分别为 54 和 45 MPa。MI 工艺制备温度高于 Si 的熔点(1410 ℃), 一般在 1400~1600 ℃范围内[39-40], 对纤维损伤较大, 目前只有 Tyranno SA、KD-SA 和 Sylramic-iBN 第三代纤维的制备温度高于 MI 工艺温度, 因此纤维在制备复合材料的过程中损伤较小。Morscher 等[41]对 MI 工艺制备的Sylramic/SiC 复合材料进行了抗蠕变和疲劳测试, 结果表明, 该材料在 220 MPa 的应力水平下可以保持500 h 不失效。类似 MI 的方法也被用于 SiCf/SiC 部件的反应连接(Reaction bonding), 要求所连接的部件中SiC 纤维能够承受 1500 ℃高温[42]。同样地, NITE 工艺要在 1700~1800 ℃的高温和 15~20 MPa 的高压条件下进行, 现有连续 SiC 纤维中只有 TyrannoSA、KD-SA和 Sylramic 满足 NITE 工艺过程中的高温高压条件。在用 NITE 方法制备复合材料的研究方面, 已有采用TyrannoSA 纤维作为增强体的研究报道[43-44]。Kishimoto 等[45]研究了 NITE-Tyranno SA/SiC 复合材料的辐照性能(辐照粒子为 Si 离子和 He 离子, 温度为1200 ℃, 剂量为 60 dpa), 除了产生少量的微腔外,其他无明显变化, 表现出良好的稳定性。

表 2 统计了不同型号 SiC/SiC 复合材料在室温和高温的性能, 可以看出第三代 Sylramic、SylramiciBN 和 Hi-Nicalon S 纤维制备的复合材料可以在更高的温度下保持稳定性。

表 2 不同型号 SiCf/SiC 复合材料及性能[46]

3 第三代 SiC 纤维在核能领域的应用

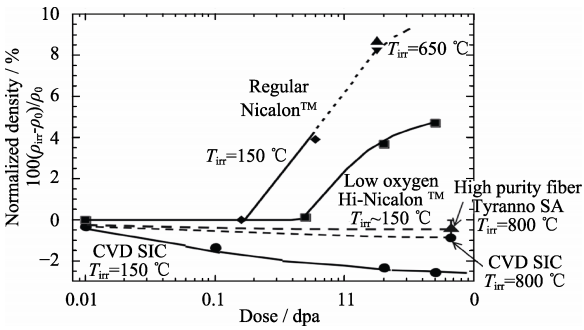

核聚变反应堆的结构材料长期处于高温、高辐照和高应力的苛刻条件下, 以含有大量 SiCxOy 无定型相或 β-SiC 微晶(<10 nm)为特点的第一和第二代SiC 纤维制备的 SiCf/SiC 复合材料, 经辐照后会引发SiCxOy相的分解、无定型态的结晶和 β-SiC 晶粒的长大(图 6), Nicalon 纤维和 Hi-Nicalon 纤维经辐照后,纤维的密度均出现了增大, 意味着纤维体积收缩严重,

易导致纤维和基体剥离, 最终使 SiCf/SiC 失效[47-48]。第三代 SiC 纤维具有近化学计量比的组成, 几乎不含SiCxOy相, 并且结晶度高(图 6), Tyranno SA 纤维与CVD 法制备的 SiC 经辐照后密度基本不变, 说明由二者制备 SiCf/SiC 复合材料在辐照条件下结构稳定,更有利于在核能领域的应用。但是 Sylramic-iBN 纤维中含的 B、N 元素在辐射环境中会发生嬗变并产生长寿命的同位素, 不适宜用于聚变反应堆结构材料[49]。以 Tyranno SA 和 Hi-Nicalon S 纤维作为增强体, 在辐照条件下制备 SiCf/SiC 复合材料的研究报道[50],主要是应用在包层的第一壁、流道插件、控制棒及偏滤器等部件[35,51-53]。

图 6 SiC纤维和 CVD-SiC经中子辐照后相对密度的变化[47]

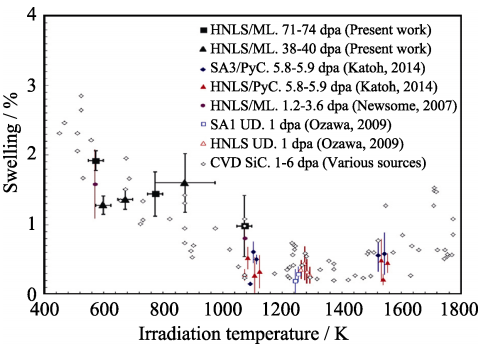

同样地, Katoh 等[54]用Hi-Nicalon S和Tyranno SA 制备的 CVI SiCf/SiC 试样与 CVD 工艺制备的纯 SiC进行了不同辐照条件下的性能对比, 它们的体积膨胀规律基本相同, 并且膨胀率很低(图 7); JONES 等[55]研究结果表明, 在 800 ℃、10 dpa 的辐照条件下, 用Hi-Nicalon S 和 Tyranno-SA 制备 SiCf/SiC 试样的性能基本无变化。

图 7 辐照后 CVI-Hi-Nicalon S /SiC 复合材料和 CVD-SiC的体积膨胀率[54]

反应堆中的结构材料承受高的热载荷, 具有高的热导率(λ)有利于减少热应力, 所以希望获得具有较高热导率的 SiCf/SiC 复合材料[56]。而使用 CVI工艺制备的 Nicalon 纤维增强 SiC 基复合材料在室温下的热导率仅为 10 W/(m·K), PIP 工艺制备的SiCf/SiC 复合材料的热导率更低, 不能很好地满足核反应堆对结构材料的要求[57-60]。第三代 SiC 纤维热导率则较高, Hi-Nicalon S 为 18 W/(m·K), Tyranno SA 更是高达 65 W/(m·K)。Yamada 等[61]分别以 Tyranno SA和 Hi-Nicalon S 为增强体, 通过 CVI 方法制备了 3DSiCf/SiC 复合材料, 并研究了热导率。前者在室温和1000 ℃下的热导率分别为 40~50 和 24 W/(m·K),后者则分别为 36 和 20 W/(m·K)。

西方发达国家十分重视 SiCf/SiC 在核聚变领域的研究, 日本也凭借 SiC 纤维研制方面的优势, 积极与欧美合作。如日本的 DREAM 和 A-SSTR2 包层概念设计选用 SiCf/SiC 复合材料作为第一壁/包层结构材料[62-63]; 欧盟的 PPCS(the Power Plant ConceptualStudy)包层概念设计采用SiCf/SiC复合材料制造流道插件[64]; 美国的 ARIES-AT 的偏滤器设计采取SiCf/SiC 复合材料作为结构材料[65-66]。

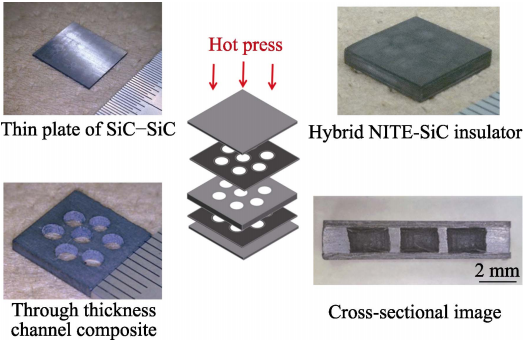

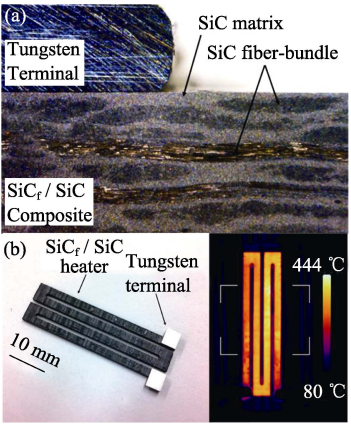

日本使用 Tyranno SA 纤维通过 NITE 工艺制备了若干 SiCf/SiC 复合材料构件。如 Satori 等[67]制备了夹层结构的 SiCf/SiC 复合材料隔热面板(图 8), 研究了孔的结构与热导率的关系, 对应用于核聚变反应的隔热系统有指导意义; Kishimoto 等[68]制备了SiCf/SiC 复合材料加热器(图 9), 材料的电导率在室温到 1000 ℃的范围内受温度变化影响较小, 且经过1000 ℃/1 h空气中热处理后电导率变化不大, 为加热器的精确控温提供了良好的基础, 可应用于核裂变堆辐照部件。

图 8 混合型 NITE-SiCf/SiC复合材料隔热面板的制备过程[67]

图 9 SiCf/SiC 复合材料加热器的剖面照片(a)和实物照片及红外图像(b)[68]

4 结束语

第三代 SiC 纤维拥有比前两代更优异的耐温性能, 使其在制备 SiCf/SiC 复合材料时可以经受更高的制备温度, 提高了复合材料的性能; 同时近化学计量比、高结晶的特性也使其在辐照条件下能够保持自身结构稳定, 在核能领域的应用具有明显优势。

目前第三代 SiCf/SiC 复合材料在核能领域的应用方面需要关注以下几点:

1) 虽然第三代 SiC 纤维和 SiC 基体在辐照条件下比较稳定, 但其界面相(常见有 PyC 界面相、BN 界面相和复合界面相)却不稳定, 改进界面相的耐辐照性能十分关键;

2) 气密性是 SiCf/SiC 复合材料在核能领域应用中需要考察的重要性能, 随着核技术的发展, 应用环境条件更加苛刻, 对气密性的要求也会越来越高;

3) SiCf/SiC 复合材料与冷却剂和增殖剂的化学相容性对其服役寿命以及核反应堆的能量转换效率有重要影响, 需要进一步研究;

4) 在工业化生产中需进一步降低成本。

参考文献:

[1] ICHIKAWA H. Polymer-derived ceramic fibers. Annual Review of Materials Research, 2016, 46(1): 335–356.

[2] ZHAO S, ZHOU X G, YU J S, et al. Research and development in fabrication and properties of SiC/SiC composites. Materials Reports, 2013, 27(1): 66–70.

[3] GOU Y Z, WANG H, JIAN K, et al. Preparation and characterization of SiC fibers with diverse electrical resistivity through pyrolysis under reactive atmospheres. Journal of the European Ceramic Society, 2017, 37: 517–522.

[4] YAJIMA S, HAYASHI J, OMORI M. Continuous SiC fiber of high tensile strength. Chemistry Letters, 1975, 4(9): 931–934.

[5] BUNSELL A R, PIANT A. A review of the development of three generations of small diameter silicon carbide fibres. Journal of Materials Science, 2006, 41(3): 823–839.

[6] ISHIKAWA T. Recent developments of the SiC fiber Nicalon and its composites, including properties of the SiC fiber Hi-Nicalon for ultra-high temperature. Composites Science & Technology, 1994,51(2): 135–144.

[7] YAMAMURA T, ISHIKAWA T, SHIBUYA M, et al. Development of a new continuous Si-Ti-C-O fibre using an organometallic polymer precursor. Journal of Materials Science, 1988, 23(7): 2589–2594.

[8] VAHLAS C, MONTHIOUX M. On the thermal degradation of lox-M tyranno ® fibres. Journal of the European Ceramic Society,1995, 15(5): 445–453.

[9] SHIBUYA M, YAMAMURA T. Characteristics of a continuous Si-Ti-C-O fibre with low oxygen content using an organometallic polymer precursor. Journal of Materials Science, 1996, 31(12):3231–3235.

[10] SHIMOO T, HAYATSU T, TAKEDA M, et al. High-temperature decomposition of low-oxygen SiC fiber under N2 atmosphere. Journal of the Ceramic Society of Japan, 2010, 102(1192): 1142–1147.

[11] TAKEDA M, IMAI Y, ICHIKAWA H, et al. Thermal stability of SiC fiber prepared by an irradiation-curing process. Composites Science & Technology, 1999, 59(6): 793–799.

[12] CHOLLON G, PAILLER R, NASLAIN R, et al. Thermal stability of a PCS-derived SiC fibre with a low oxygen content (Hi-Nicalon).Journal of Materials Science, 1997, 32(2): 327–347.

[13] CHEN D R, HAN W J, LI S W, et al. Fabrication, microstructure,properties and applications of continuous ceramic fibers: a review of present status and further directions. Advanced Ceramics, 2018,39(3): 151–222.

[14] GOU Y Z, JIAN K, WANG H, et al. Fabrication of nearly stoichiometric polycrystalline SiC fibers with excellent high-temperature stability up to 1900 ℃. Journal of the American Ceramic Society, 2017,101(5): 1–10.

[15] 曹适意. KD系列连续碳化硅纤维组成、结构与性能关系研究.长沙: 国防科技大学博士学位论文, 2017.

[16] 王军, 宋永才, 王浩, 等. 先驱体转化法制备碳化硅纤维. 北京:科学出版社, 2018: 82–83.

[17] ZU M, ZOU S M, HAN S, et al. Effects of heat treatment on the microstructures and properties of KD-I SiC fibres. Materials Research Innovations, 2015, 19: 437–441.

[18] BAI W C, JIAN K. The microstructure and elctrical resistivity of near-stoichiometric SiC fiber. IOP Conf. Series: Materials Science and Engineering, 2019, 490(Chapter 1): 22057–22065.

[19] COUSTUMER P L, MONTHIOUX M, OBERLIN A. Understanding Nicalon Fibre. Journal of the European Ceramic Society, 1993,11(2): 95–103.

[20] PORTE L, SARTRE A. Evidence for a silicon oxycarbide phase in the Nicalon silicon carbide fibre. Journal of Materials Science,1989, 24(1): 271–275.

[21] ISHIKAWA T, KOHTOKU Y, KUMAGAWA K, et al. High-strength alkali-resistant sintered SiC fibre stable to 2,200 ℃. Nature, 1998,391(6669): 773–775.

[22] TAKEDA M, SAKAMOTO J, IMAI Y, et al. Properties of Stoichiometric Silicon Carbide Fiber Derived from Polycarbosilane. Proceedings of the 18th Annual Conference on Composites and Advanced Ceramic Materials - A: Ceramic Engineering and Science Proceedings, Cocoa Beach, Florida, U.S., 1994: 133–141.

[23] YUN H M, DICARLO J A, BHATT R T, et al. Processing and Structural Advantages of the Sylramic-iBN SiC Fiber for SiC/SiC Components. 27th Annual Cocoa Beach Conference on Advanced Ceramics and Composites-B: Ceramic Engineering and Science Proceedings, Cocoa Beach, Florida, U.S., 2008: 247–253.

[24] ISHIKAWA T, KAJII S, HISAYUKI T, et al. New type of SiCsintered fiber and its composite material. Key Engineering Materials,2008, 164(3): 283–290.

[25] ISHIKAWA T. Advances in inorganic fibers. Polymeric and Inorganic Fibers, 2005, 178: 109–144.

[26] DICARLO J A. Creep limitations of current polycrystalline ceramic fibers. Composites Science & Technology, 1994, 51(2): 213–222.

[27] 赵大方. SA型碳化硅纤维的连续化技术研究. 长沙: 国防科学技术大学博士学位论文, 2008.

[28] SUGIMOTO M, SHIMOO T, OKAMURA K, et al. Reaction mechanisms of silicon carbide fiber synthesis by heat treatment of polycarbosilane fibers cured by radiation, part 1evolved gas analysis. Journal of the American Ceramic Society, 1995, 78(4): 1013–1017.

[29] ICHIKAWA H. Recent advances in Nicalon ceramic fibres includ-ing Hi-Nicalon type S. Annales de Chimie-Sciences des Materiaux,2000, 25(7): 523–528.

[30] ZHANG Y, WU C, WANG Y, et al. A detailed study of the microstructure and thermal stability of typical SiC fibers. Materials Characterization, 2018, 146: 91–100.

[31] XIE Z F, GOU Y Z. Polyaluminocarbosilane as precursor for aluminiumcontaining SiC fiber from oxygen-free sources. Ceramics International, 2016, 42: 10439–10443.

[32] GOU Y Z, WANG H, JIAN K, et al. Facile synthesis of meltspinnablepolyaluminocarbosilane using low-softening-point polycarbosilane for Si–C–Al–O fibers. Journal of Materials Science,2016, 51: 8240–8249.

[33] YUN H M, DICARLO J A. Comparison of the Tensile, Creep, and Rupture Strength Properties of Stoichiometric SiC Fibers. 23rd Annual Conference on Composites, Advanced Ceramics, Materials, and structures: A: Ceramic Engineering and Science Proceedings,Cocoa Beach, Florida, U.S., 1999.

[34] MORSCHER G N, HURST J, BREWER D. Intermediate-temperature stress rupture of a woven Hi-Nicalon, BN-interphase, SiC- matrix composite in air. Journal of the American Ceramic Society, 2010,83(6): 1441–1449.

[35] KATOH Y, SNEAD L L, JR C H H, et al. Current status and critical issues for development of SiC composites for fusion applications. Journal of Nuclear Materials, 2007, 367–370(part-PA): 659–671.

[36] GOU Y Z, WANG H, JIAN K. Formation of carbon-rich layer on the surface of SiC fiber by sintering under vacuum for superior mechanical and thermal properties. Journal of the European Ceramic Society, 2016, 37: 907–914

[37] JI X Y, WANG S S, SHAO C W, et al. The high-temperature corrosion behavior of SiBCN fibers for aerospace applications. ACS Applied Materials & Interfaces, 2018, 10(23): 19712–19720.

[38] RICCARDI B, TRENTINI E , LABANTI M , et al. Characterization of commercial grade Tyranno SA/CVI-SiC composites. Journal of Nuclear Materials, 2007, 367–370(part-PA): 672–676.

[39] HILLIG W B. Making ceramic composites by melt infiltration.American Ceramic Society Bulletin, 1994, 73(4): 56–62.

[40] MORSCHER G N. Stress-dependent matrix cracking in 2D woven SiC-fiber reinforced melt-infiltrated SiC matrix composites. Composites Science & Technology, 2004, 64(9): 1311–1319.

[41] MORSCHER G N, REJI J, LARRY Z, et al. Creep in vacuum of woven Sylramic-iBN melt-infiltrated composites. Composites Science & Technology, 2011, 71(1): 52–59.

[42] SINGH M. Microstructure and mechanical properties of reactionformed joints in reaction-bonded silicon carbide ceramics. Journal of Materials Science, 1998, 33(24): 5781–5787.

[43] KOHYAMA A, PARK J S, JUNG H C. Advanced SiC fibers and SiC/SiC composites toward industrialization. Journal of Nuclear Materials, 2011, 417(1/2/3): 340–343.

[44] DONG S, KATOH Y, KOHYAMA A. Processing optimization and mechanical evaluation of hot pressed 2D Tyranno-SA/SiC composites.Journal of the European Ceramic Society, 2003, 23(8): 1223–1231.

[45] KISHIMOTO H, OZAWA K, HASHITOMI O, et al. Microstructural evolution analysis of NITE SiC/SiC composite using TEM examination and dual-ion irradiation. Journal of Nuclear Materials,2007, 367–370(part-PA): 748–752.

[46] WANG J, LIAN Y L, HAN X F. Research and application of polyimide composites for aeroengine. Aeronautical Manufacturing Technology, 2017.

[47] HINOKI T, SNEAD L L, KATOH Y , et al. The effect of high dose/high temperature irradiation on high purity fibers and their silicon carbide composites. Journal of Nuclear Materials, 2008,307(3): 1157–1162.

[48] HOLLENBERG G W, JR C H H, YOUNGBLOOD G E, et al. The effect of irradiation on the stability and properties of monolithic silicon carbide and SiCf/SiC composites up to 25 dpa. Journal of

Nuclear Materials, 1994, 219(2): 70–86.

[49] NEWSOME G A. The effect of neutron irradiation on silicon carbide fibers. John Wiley & Sons, Inc. 1997: 579–583.

[50] KATOH Y, OZAWA K, SHIH C, et al. Continuous SiC fiber, CVI SiC matrix composites for nuclear applications: properties and irradiation effects. Journal of Nuclear Materials, 2014, 448(1/2/3):448–476.

[51] EHRLICH K. Materials research towards a fusion reactor. Fusion Engineering & Design, 2001, 56(1): 71–82.

[52] NOZAWA T, HINOKI T, HASEGAWA A, et al. Recent advances and issues in development of silicon carbide composites for fusion applications. Journal of Nuclear Materials, 2010, 41(17): 622–627.

[53] ZHAO S, ZHOU X G, YU H, et al. Compatibility of PIP SiCf/SiC with LiPb at 700 ℃. Fusion Engineering & Design, 2010, 85(7/8/9):1624–1626.

[54] KATOH Y, NOZAWA T, SHIH C, et al. High-dose neutron irradiation of Hi-Nicalon type S silicon carbide composites. Part 2: Mechanical and physical properties. Journal of Nuclear Materials,2015, 462: 450–457.

[55] JONES R H, GIANCARLI L, HASEGAWA A, et al. Promise and challenges of SiCf/SiC composites for fusion energy applications.Journal of Nuclear Materials, 2002, 307(3): 1057–1072.

[56] UEDA S, NISHIO S, SEKI Y, et al. A fusion power reactor concept using SiC/SiC composites. Journal of Nuclear Materials, 1998,s258–263(98): 1589–1593.

[57] SNEAD L L, JONES R H, KOHYAMA A, et al. Status of silicon carbide composites for fusion. Journal of Nuclear Materials, 1996,s233–237(96): 26–36.

[58] HASEGAWA A, KOHYAMA A, JONES R H, et al. Critical issues and current status of SiCf/SiC composites for fusion. Journal of Nuclear Materials, 2000, s(283–287): 128–137.

[59] SENOR D J, YOUNGBLOOD G E, MOORE C E, et al. Effects of neutron irradiation on thermal conductivity of SiC-based composites and monolithic ceramics. Fusion Technology, 1996, 30(3): 943–955.

[60] JONES R H, STEINER D, HEINISCH H L, et al. Radiation resistant ceramic matrix composites. Journal of Nuclear Materials,1997, 245(2/3): 87–107.

[61] YAMADA R, IGAWA N, TAGUCHI T. Thermal diffusivity/conductivity of Tyranno SA fiber- and Hi-Nicalon type S fiber-reinforced 3-D SiC/SiC composites. Journal of Nuclear Materials, 2004, 329(1): 497–501.

[62] NISHIO S, UEDA S, KURIHARA R, et al. Prototype tokamak fusion reactor based on SiC/SiC composite material focusing on easy maintenance. Fusion Engineering & Design, 2000, 48(3/4): 271–279.

[63] IHLI T, BASU T K, GIANCARLI L M, et al. Review of blanket designs for advanced fusion reactors. Fusion Engineering & Design, 2008, 83(7/8/9): 912–919.

[64] NORAJITRA P, BUHLER L, FISCHER U, et al. The EU advanced lead lithium blanket concept using SiCf/SiC flow channel inserts as electrical and thermal insulators. Fusion Engineering & Design, 2001, s(58/59): 629–634.

[65] NORAJITRA P, ABDEL-KHALIK S I, GIANCARLI L M, et al. Divertor conceptual designs for a fusion power plant. Fusion Engineering & Design, 2008, 83(7): 893–902.

[66] PUMA A L, GIANCARLI L, GOLFIER H, et al. Potential performances of a divertor concept based on liquid metal cooled SiCf/SiC structures. Fusion Engineering & Design, 2003, s66–68(3): 401–405.

[67] SATORI K, KISHIMOTO H, PARK J S, et al. Thermal insulator of porous SiC/SiC composites for fusion blanket system. Materials Science and Engineering Conference Series, 2011: 2150–2159.

[68] KISHIMOTO H, ABE T, PARK J S, et al. SiC/SiC and W/SiC/SiC composite heater by NITE-method for IFMIF and fission reactor irradiation rigs. IOP Conference Series: Materials Science and Engineering, 2011, 18(16): 162018–162022.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。