摘要: 采用传统固相法制备钛酸锂锌(Li2ZnTi3O8) 微波陶瓷,研究改性剂TiO2-B2O3的不同含量对其结构及微波介电性能的影响.结果表明: B2O3在Li2ZnTi3O8微波陶瓷的烧结过程中形成了液相,加速了传质,并降低Li2ZnTi3O8微波陶瓷的烧结温度到900℃ .TiO2在Li2ZnTi3O8陶瓷中起到调节谐振频率温度系数τf的作用.当TiO2-B2O3的添加量为质量分数4.5% 时,900 ℃保温4h所制备的陶瓷具有良好的微波介电性能: 介电常数 εr = 25.9,品质因数Q × f = 46 487 GHz,τf= -0.35 × 10-6 /℃ .

关键词: TiO2-B2O3 ; 钛酸锂锌; 微波陶瓷; 掺杂改性

新一代电子信息产品正在向小型化、集成化以及片式化方向发展,其中多层结构是实现微波介电设备小型化和集成化的理想方式.但是在多层结构中,要求介电材料在较低的烧结温度下(900 ℃左右) 烧结致密,以便能与高电导率的银或铜的内部电极共烧[1-2].同时,新的微波器件设计也对材料的性能( 如介质损耗、谐振频率温度系数τf) 提出了新的要求.

虽然很多陶瓷具有优越的微波介电性能,如Ba(Mg1/3Ta2/3)O3、(Zr,Sn)TiO4、CaTiO3 - NdAlO3等[3],但是它们的烧结温度很高,一般高于1300℃ .为了降低烧结温度,掺入烧结助剂实现低温烧结是有效也是廉价的方法,在工业生产中大大节约了生产成本.近来,立方晶尖晶石结构的Li2ZnTi3O8( A = Zn、Mg、Co) 陶瓷具有低的烧结温度( ≤1 100℃ ) 和优异的微波介电性能被广泛关注[4-7].其中,Li2ZnTi3O8微波陶瓷的烧结温度约为1075 ℃,仍然无法与Ag作为多层器件的内部电极低温共烧.因此必须选择合适的低熔点氧化物或玻璃作为烧结助剂.据报道,B2O3由于其熔点低(约 825 ℃) ,在烧结过程中会形成液相从而降低了陶瓷的烧结温度[8].不幸的是,所制备的陶瓷仍然拥有一个大的正的τf值,阻止其进一步在实践中的应用. 因此,有必要调整Li2ZnTi3O8微波陶瓷的 τf,并同时保持优良的品质因数(Q × f) 值. 众所周知,TiO2具有较大的正τf值,常用来调整τf为负的微波介质陶瓷的谐振频率的温度系数[9-12].

本文采用B2O3作为助烧剂降低Li2ZnTi3O8陶瓷的烧结温度,通过引入TiO2到Li2ZnTi3O8微波陶瓷中调整其频率温度系数,并采用XRD、SEM等表征手段,研究了不同含量的TiO2-B2O3对掺杂的Li2ZnTi3O8陶瓷的晶相组成、显微结构和微波介电性能的影响.

1 实验

1.1 实验试样制备

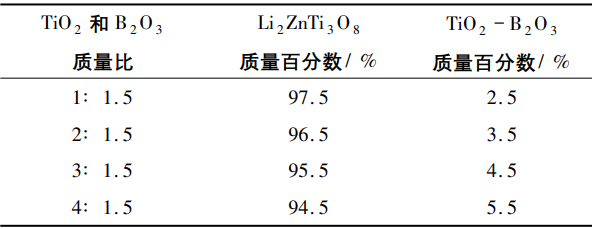

本实验微波陶瓷的原材料分别为分析纯的碳酸锂(Li2CO3) 、碳酸锌(ZnCO3) 、钛酸(H4TiO4) .按照化学式 Li2ZnTi3O8的物质的量比进行配料.用行星式球机混合球磨24h,烘干,然后在900 ℃下预烧4h.将TiO2与B2O3按表1质量比混合,然后将预烧好的基料加入质量分数分别为 2.5%、3.5%、4.5%和5.5%的TiO2-B2O3 ;再次球磨12h,烘干.添加质量分数为8%丙烯酸乳液造粒.将造粒后的粉料压制成直径为13mm,厚度为7mm的圆柱体,并于空气气氛中烧结4h,烧结温度为825 ~ 925 ℃,并随炉冷却至室温.

表 1 原料配比

1.2 分析与测试

样品的XRD谱采用荷兰飞利浦公司的 X’Pert PRO MPD 型粉末测试仪测定; 微观结构形貌通过 SEM( FEI,Sirion200) 照片进行分析; 采用 Hakki - Coleman 介质柱谐振法测量分析陶瓷样品的微波介电性能; 网络分析仪采用的是Agilent Technologies E5071C. 微波陶瓷的τf由公式

τf= (ft2– ft1) /[ft1 × ( t2 – t1) ]计算得到,其中ft1、ft2 分别对应于 t1 = 25 ℃、t2 = 80 ℃ 的谐振频率.

2 结果与讨论

2.1 XRD 晶相分析

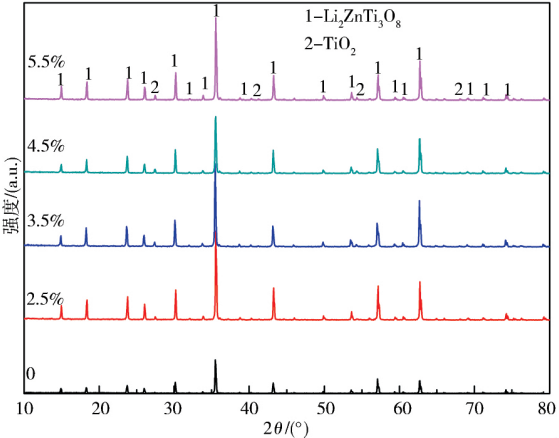

添加质量分数为2.5% ~5.5%的TiO2-B2O3到Li2ZnTi3O8微波陶瓷在900 ℃烧结后的XRD谱如图1所示.物相分析结果表明: 主要晶相为Li2ZnTi3O8 ( PDF No.86-1512)晶体,同时伴有少量的 TiO2 ( PDF No.65 -1119) 晶体生成.由此可知,少量B2O3的添加在低温下可以促进Li2ZnTi3O8晶相的生成.

图 1 掺杂不同质量分数TiO2-B2O3到Li2ZnTi3O8微波陶瓷在900 ℃烧结的XRD谱

2.2 微观结构分析

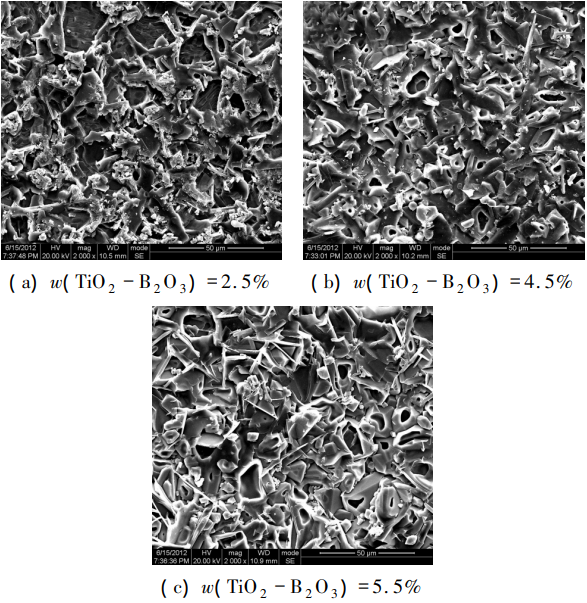

图 2(a) -(c) 为加入不同质量分数TiO2-B2O3到Li2ZnTi3O8微波 陶 瓷 的SEM图片. 图2 (a) 为 2.5%TiO2-B2O3掺杂的Li2ZnTi3O8微波陶瓷在900 ℃烧结致密,晶粒间紧密接触,但晶粒尺寸较小.这是由于B2O3在烧结过程中形成了液相,加速了传质,从而促成了烧结.图2(b) 、(c) 是加入4.5% 和5.5%TiO2-B2O3到的Li2ZnTi3O8陶瓷的 SEM 照片,这些样品在烧结温度为 900 ℃ 时出现叶状晶体,并且较为致密; 随着TiO2-B2O3含量的增加,晶粒尺寸增大,在2(c)中出现了2种不同形状的晶粒,这意味着有TiO2晶体生成. 原因为过量的TiO2未完全参与反应,而留在样品中.

图 2 掺杂不同质量分数TiO2-B2O3到Li2ZnTi3O8微波陶瓷在900 ℃烧结的SEM图片

2.3 性能分析

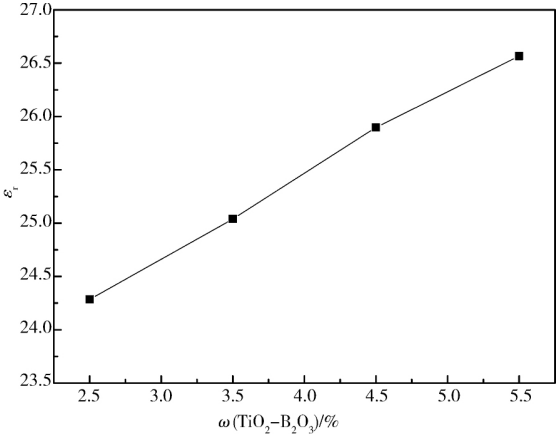

TiO2-B2O3掺杂的Li2ZnTi3O8微波陶瓷的介电常数 ε r变化曲线如图3所示. 结果表明,当TiO2-B2O3的质量分数从2.5% 增加到5.5%时,εr从 24.3上升至26.6. 原因为随着TiO2-B2O3含量的增加,陶瓷中出现了多余TiO2的相,见图1,并且TiO2相的介电常数 (εr>100 ) 比Li2ZnTi3O8大[13].由复合物的介电常数 对数法则[14]可知,介电常数随着TiO2-B2O3含量的增加而增大. 图 4 为TiO2-B2O3掺杂的Li2ZnTi3O8微波陶瓷在 900 ℃烧结的Q × f值变化曲线.

图 3 质量分数 2.5% ~ 5.5%TiO2-B2O3掺杂的Li2ZnTi3O8微波陶瓷在 900 ℃烧结的相对介电常数

图 4 质量分数2.5% ~5.5% TiO2-B2O3掺杂的Li2ZnTi3O8 - B2O3微波陶瓷在 900 ℃烧结的 Q × f 值

从图 4 可以看到,当TiO2-B2O3的含量逐渐增加时,Q × f 值减小. Q × f 值取决于在微波频率下的介电损耗,而介电损耗主要受到密度、孔隙率、第二相、晶界等因素的影响[15]. Q × f 值减小的原因为随着TiO2-B2O3含量的增加,Li2ZnTi3O8陶瓷中第二相 TiO2含量的增加,TiO2 的品质因数 Q × f( 约为 20 000 GHz) 小于Li2ZnTi3O8晶体[16],因而导致了Li2ZnTi3O8陶瓷的 Q × f 值减小.

图 5 为TiO2-B2O3掺杂的Li2ZnTi3O8微波陶瓷在900 ℃烧结的τf的变化曲线.当TiO2-B2O3的质量分数从 2.5% 增加到 5.5% 时,τf从 -15.4增加到 5.9.这 是 由 于τf取决于陶瓷的晶相组成.Li2ZnTi3O8陶瓷的τf为负,而 TiO2的τf为正,这意味着可以通过调整TiO2-B2O3的含量而获得近 0的τf .当掺入质量分数 4.5% TiO2-B2O3到Li2ZnTi3O8陶瓷在 900 ℃ 烧 结 时,τf≈-0. 35 ×10-6 /℃.

图 5 质量分数 2.5% ~ 5.5% TiO2-B2O3掺杂的Li2ZnTi3O8微波陶瓷在 900 ℃烧结的谐振频率温度系数 τf

3 结论

采用传统的固相法制备了TiO2-B2O3掺杂的Li2ZnTi3O8微波陶瓷. B2O3在Li2ZnTi3O8微波陶瓷的烧结过程中形成了液相,加速了传质,从而降低Li2ZnTi3O8微波陶瓷的烧结温度于 900 ℃,符合低温共烧技术的要求. TiO2在Li2ZnTi3O8陶瓷中起到调节τf的作用.从以上分析可知,质量分数4.5% TiO2-B2O3掺杂的Li2ZnTi3O8陶瓷在 900℃烧结5h时具有优良的微波介电性能: εr = 25.9,Q × f = 46 487 GHz,τf = -0.35 × 10-6 / ℃ .

参考文献:略

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。