摘 要:面向YSZ热障涂层进行高温导电性能分析,提出可显著提升高温电绝缘性的有效方式,即改良优化喷涂配方比例,并以计算机仿真技术对热障涂层复合结构的高温导电性能做了深层探索分析。通过实验结果表明,热障涂层中添加Al2O3,可有效提升涂层高温电绝缘性四个等级,可满足基于涡轮叶片热障涂层制作传感器的个性化需求;以传感器、热障涂层为载体的复合结构,涂层表面传感器电流高温特性即材料导电性、传感器与涂层结构尺寸整体函数。

关键词:智能化;航空发动机;YSZ热障涂层;高温导电性能

0 引 言

在航空航天工艺技术优化发展趋势下,发动机涡轮的前进口温度逐渐上升,导致发动机材料始终处于恶劣环境中运行,这就直接提高了高温材料性能整体要求。而热障涂层作为新型防护涂层,发挥着良好的隔热作用,能促使金属表层温度下降,使得燃气温度上升,延长使用寿命,是现阶段高温防护的最佳涂层。因此,热障涂层材料实现了在航空发动机、涡轮机等热端设备的广泛应用,其可有效防护高温基体避免腐蚀、氧化。为实现航空发动机智能化要求,需在内部多项位置安装传感器。通过MEMS技术设计开发微传感器,其体积小,质量轻,易于实现在发动机各位置的科学布置,有助于获取精确的、合理的运行参数,以推动航空发动机智能化发展,保障发动机整体优化性能。涡轮叶片表层集成化制造高温温度传感器,需基于涡轮叶片配置高温电绝缘层。由于从衬底绝缘层导电,表层电学传感器会基于衬底导通并联电阻造成短路,进而降低测量精确度[1]。因此,就高温环境状态,深入探究了YSZ热障涂层材料电绝缘降低等现象,基于此通过MEMS技术制作了高温温度传感器,呈现了多元化高温导电性能。

1 实验方法

1.1 涂层喷涂

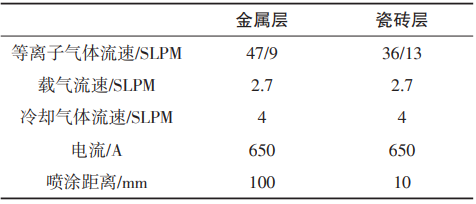

通过等离子体喷涂方式,制造热障涂层,将金属、陶瓷粉输入高温火焰持续加热,直到变化为熔融或者高塑形态,基于气流作用朝前喷涂,利用动能进行基体表层冲击,以制成涂层,同时快速凝固。在航空发动机涡轮叶片上沉淀过渡材料,以加强叶片金属基底和陶瓷间的热应力缓冲,在此基础上利用等离子喷涂YSZ陶瓷材料。喷涂时,使用Al2O3表层喷砂,然后通过乙醇进行超声波清洗。打底层则选择CoNiCrAlY粉末,YSZ喷涂时选用APS系统喷涂并沉淀,适度调节相关参数,促使材料通过熔融形态沉淀在样品表层,以构成涂层。喷涂时,适时调节喷涂角度、速率、工艺,以均衡涂层厚度[2]。喷涂相关参数具体如表1所示。

表1 喷涂相关参数

选择三种配方比例,即常规型;基于30%Al2O3与60%YSZ构成粉末喷涂,以构成300μm厚涂层;基于200μm 厚 YSZ 涂层,100μm 厚 Al2O3涂层。完成涂层后,以MEMS技术制造高温温度微型传感器。面向带有 Al2O3涂层的喷涂表面,进行电镜扫描与 EDS 成分详细分析。基于 SEM 图像可发现喷涂层面结构均衡性,而通过EDS分析可发现Al与Zr成分符合喷涂配方比例。其中EDS为点状谱图分析时,可

观察到部分区域原子比是单一化的,即只有 Al 或者Zr,但是其他区域则为二者共存状态,这就表明,大多数Al2O3与ZrO之间为保持独立的颗粒,而非化合物组分。

1.2 导电性能测量

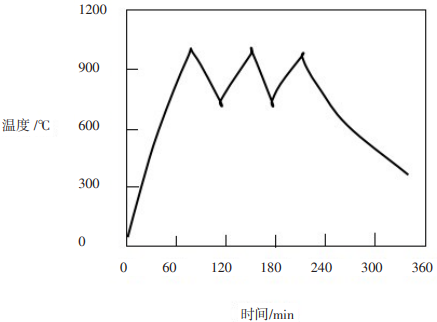

MEMS 传感器通过高温连接线与外界外用表衔接,以测量高温炉热电偶电压与热电阻值,以计算机进行测量数值详细记录。高温炉可自主控制温度上升与下降趋势,基于650~950℃区域,上下循环时间大约处于 30~60min。温度循环主要是为了检测热障涂层,以及高温传感器与连线温度的平稳性[3]。温度随时间循环变化趋势具体如图1所示。

图1 温度随时间循环变化

1.3 仿真分析

基于计算机程序模拟仿真涡轮叶片表层MEMS薄膜/热障涂层结构导电性能,其中材料交界位置网格密度大,主要是由于在此范围电势差发生了较大变化,为确保仿真收敛,需提高计算精确性。基于高温仿真模拟可知涡轮叶片与热障涂层的电势差与电力线密度,通过电流密度积分,可计算得出不同温度与结构状态下具体电流,同时转换为导通电阻[4]。

2 实验结果分析

2.1 沉积态微观形貌

YSZ热障涂层具备代表性的EB-PVD涂层柱状晶结构形态,此结构可提升热障涂层应变容阈限,以延长使用寿命。然而因为柱状晶间隙与热流走向处于平行状态,所以不能切实阻碍热流扩散到金属粘结层。涂层柱状晶顶层为棱锥形状,此可保障涂层表层高光洁度,可确保热端零部件具备良好气动力学能。

2.2 热循环微观形貌

热障涂层通过600次循环之后并未脱落,然而就沉积态时而言,柱状晶结构受等温氧化烧结影响明显变大。此时涂层厚度大约在100~110μm,同时柱状晶间隙存在裂缝。基于EB-PVD涂层柱状晶的间隙与热流走向相平行,所以不能阻挡热流扩散到金属粘结层。在柱状晶间隙不断扩大趋势下,涂层隔热效果会明显下降,金属粘结层则会快速氧化,形成集中应力,以此缩短涂层使用寿命。受高温影响,受热应力作用,YSZ热障涂层陶瓷材料表层柱状晶间极易出现裂缝,一旦裂缝未延长,触碰到金属粘结层,便会直接作用于涂层陶瓷表层与基体热膨胀间偏差不断缩小而生成的热应力。然而裂纹延长或者触碰到粘结层,外层热流极易沿着裂缝扩散到粘结层,以此加快氧化,缩短涂层寿命[5]。

2.3 高温导电绝缘退化特性

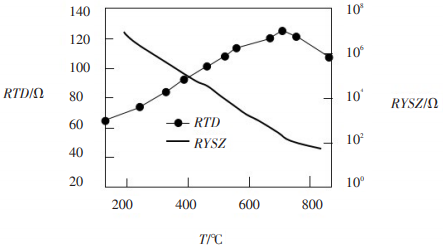

热障涂层绝缘电阻与白金薄膜电阻温度变化特性具体如图2所示。

图2 涂层绝缘电阻与白金薄膜热电阻的温度变化特性

由上图可知,受温度上升影响,涂层电阻指数降低。处于800℃温度时,电阻直接下降到大约100Ω,一旦热障涂层表层传感器薄膜电阻处于一定范围,便会造成并联电阻误差,由图中也可以看出,高温电阻温度传感器的线性越来越差[6]。

2.4 高温导电绝缘退化模型

以微观结构表征方式,呈现YSZ热障涂层柱状晶结构的具体退化。既有YSZ热障涂层存在羽毛状柱状晶结构,内部包含许多境界。在高温退货时,羽毛状柱状晶结构会退化为锯齿状,且柱状晶内部会出现白点形状空位团,沿结构晶界排列。在退火时间不断延长的趋势下,锯齿状柱状晶结构变得越来越平滑,相邻结构逐层结合,而白点形状空位团变多。在白点形状空位团密度与尺寸双向增大的形势下,YSZ热障涂层柱状晶结构的体积不断膨胀,导致相邻结构接触愈发致密,进而融合。此外,空位团密度与尺寸双重增大,会造成结构机械性能减弱,如此裂缝则会极易沿空位团排序走向逐步扩展,进而导致涂层损坏[7]。

2.5 高温导电绝缘性能优化

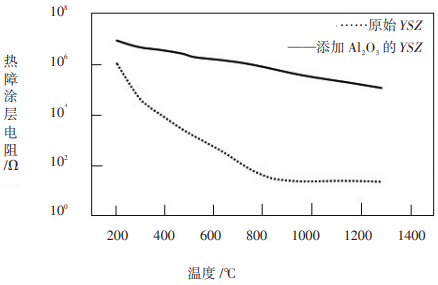

YSZ热障涂层制作时,添加Al2O3,可显著优化涂层高温导电绝缘性能,即电阻性能具体如图3所示。

图3 基于高温的热障涂层热绝缘电阻

对比分析涡轮叶片表层不同YSZ热障涂层性能可知,通过选择不同喷涂配方比例,可提高热电阻大约2-4个等级,特别是高温范围,有利于基于涡轮叶片表层YSZ热障涂层制作微传感器[8]。

2.6 高温状态涂层性能分析

不同热障涂层结构的导电绝缘性能,以30%Al2O3与70% YSZ 配方比例的粉末喷涂; 先喷涂YSZ200μm,再喷涂Al2O3100μm。两种喷涂方式下热障涂层的高温导电绝缘性能都很突出,电阻值高达10kΩ,符合 MEMS 微传感器制造需求。然而由于电阻极易受温度影响,且热障涂层试验后存在剥落问题,这主要是由于热应力失衡。此外,通过简洁试验检测,即高温后喷涂冷水,实时观察涂层剥落现象,结果表明,以30%Al2O3与70%YSZ配方比例的粉末喷涂涂层与一般涂层都未出现剥落。根据现阶段实验结果而言,以 30%Al2O3与 70%YSZ 配方比例的粉末喷涂,可有效防止热应力引发的不良现象[9]。

2.7 仿真模拟结果分析

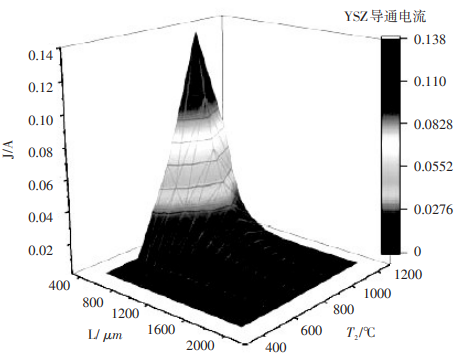

面向不同温度范围仿真模拟涂层高温导电性能。仿真时,于电极上分别添加1V电压,沿截面沉淀电流密度,以获得热障涂层与涡轮叶片导通电流。高温状态下,YSZ热障涂层内部存在电流,其他温度下则处于绝缘形态。热障涂层流动的电流、电极间距与温度的关系[10]具体如图4、图5所示。

图4 仿真高温下热障涂层导通电流、电极间距与温度关系

图5 高温环境下两个电极之间的总电流值

由上图可知,高温状态下基于YSZ涂层高温导电导通,构成导通电流,此电流沿着横向与纵向双向流动,其中纵向电流通过热障涂层进入涡轮叶片,再传输于电极,以此生成总电流,即传感器、热障涂层、涡轮叶片电流总和。因此高温下表层电极间电流与导通十分繁杂,具备横向与纵向、表层与内部等各种电流结合模式,最终构成总电流。在此环节,计算机仿真发挥着关键作用。

3 结语

总而言之,基于高温状态以传统配方比例制作涡轮叶片,其 YSZ 热障涂层电绝缘性呈现不断退化形势,还会导致MEMS传感器测量偏差;基于YSZ配方比例添加一定量的 Al2O3,可强化热障涂层高温导电性,以此满足热障涂层表层使用MEMS传感器的个性化需求;基于计算机仿真技术,可仿真模拟涡轮叶片热障涂层传感器结构导通电流与相关机制,其中传感器电流高温特性即材料导电性、传感器与涂层结构尺寸整体函数。

参考文献

[1] 张可召.高温钛合金表面YSZ热障涂层性能研究[D].哈尔滨:哈尔滨工业大学,2012.

[2] 詹华,汪瑞军,程家龙,等.热持久对YSZ热障涂层隔热性能的影响规律[J].热喷涂技术,2011,03(3):20-23.

[3] 李宇杰,于月光,冀晓鹃.Al2O3含量对YSZ热障涂层性能的影响[J].热喷涂技术,2018,10(1):62-68.

[4] 王斌利,常羽彤,黄宝庆.纳米YSZ热障涂层组织结构及性能分析[J].热喷涂技术,2015,7(3):8-12.

[5] 付义根.高温下 EB-PVDYSZ 热障涂层本征微观结构退化的研究[D].湘潭:湘潭大学,2016.

[6] 刘玉琢,牟仁德,何利民,等.电子束物理气相沉积YSZ/La2(Zr0.7Ce0.3)2O7双层热障涂层热循环性能研究[C].TFC’17全国薄膜技术学术研讨会,2017.

[7] 于海涛,宋希文,牟仁德.电子束物理气相沉积YSZ热障涂层热循环性能[J].航空发动机,2010,36(6):51-53.

[8] 段力,姬中林,翁昊天.航空发动机热障涂层导电性能研究[J].航空制造技术,2019,62(17):81-87.

[9] 窦俊雅.激光—等离子喷涂热障涂层结构与高温性能研究[D].天津:天津工业大学,2017.

[10] 王恺,龚江宏,潘伟.YSZ热障涂层材料抗热震性能研究[J].稀有金属材料与工程,2013(s1):466-469.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。