摘要: 光敏树脂是光固化3D打印的材料基础,也是光固化3D打印陶瓷的成型媒介。光敏树脂体系影响光固化3D打印陶瓷构件成型过程的收缩率与脱脂过程的应力,本文设计了含环状结构的单官能度树脂、三官能度树脂及引入预聚物及稀释剂的多组分树脂三个树脂体系,测试了三个树脂体系的收缩率,研究表明引入预聚物及稀释剂的树脂体系具有最低的固化收缩率,有效缓解了因固化反应收缩造成的3D打印氧化铝陶瓷素坯开裂的问题。采用热失重分析和热处理实验研究了三个树脂体系的热分解行为,多组分树脂体系具有分阶段热解的特性,采用该树脂体系制备了光敏性氧化铝浆料,优化了光固化打印参数及脱脂气氛,3D打印厚壁实心(12 mm×12 mm×12 mm)样件与大尺寸(ϕ80 mm×50 mm)的氧化铝陶瓷素坯脱脂后均无裂纹等缺陷。

关键词: 光固化3D打印, 光敏树脂, 厚壁结构, 低应力脱脂, 陶瓷构件, 低收缩

0 引 言

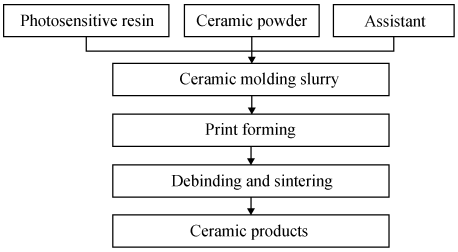

陶瓷增材制造技术是近几年发展起来的热点领域,由于陶瓷材料固有的脆性大、硬度高、熔点高等特点, 传统成型工艺难以制备复杂结构陶瓷构件,增材制造技术为复杂构件的成型提供了新的技术途径。光固化成型工艺是增材制造工艺的一种,具有成型精度高、制品表面光洁度高、结构设计自由度高等优点,是陶瓷增材制造最具应用前景的工艺之一[1-3]。陶瓷光固化成型工艺基于光敏树脂光聚合的原理,在成型过程中,计算机对模型进行切片,光机根据每层的切片信息进行投光,并与运动机构相互配合,在液态树脂表面精确曝光从而固化树脂材料并逐层固化叠加,直至整个零件制造完成。 陶瓷光固化成型工艺流程如图 1 所示,首先将光敏树脂、陶瓷粉体及助剂进行混合制备成型浆料,再将制备好的浆料进行打印成型得到素坯,随后放入高温炉进行脱脂烧结得到陶瓷制品[4]。

图 1 光固化 3D 打印陶瓷成型工艺流程

陶瓷光固化成型浆料的制备是打印成型的基础,光敏树脂是成型浆料的重要组成成分,在陶瓷构件光固化成型及脱脂烧结过程中都扮演着重要的角色[5]。首先光敏树脂的黏度影响陶瓷浆料的黏度与固相含量,光敏树脂的光敏活性影响光固化工艺参数,光敏树脂固化过程的收缩率影响素坯的成型尺寸精度[6],树脂固化率影响成型素坯的层间结合强度,光敏树脂的分子结构及固化后交联密度决定了打印后构件的力学性能以及脱脂过程中的热分解特性,因此光敏树脂体系的设计与优化至关重要[7]。

光敏树脂固化是通过双键加成反应实现的,因此固化后体积收缩,尤其对于光固化成型的大尺寸( >50 mm)构件,往往存在因固化收缩引起的打印素坯易变形、开裂等问题。通过降低光敏树脂反应官能团的含量(如采用低官能度单体或引入高分子量的预聚物)可以有效降低固化收缩率。光敏树脂固化物的热解温度一般集中在 350 ~ 400 ℃ ,且成型浆料中的光敏树脂含量(质量分数大于 25% )很高,因此光固化陶瓷素坯脱脂应力较大,为了避免光固化 3D 打印陶瓷素坯脱脂开裂。目前文献[8-9]报道的光固化 3D 打印陶瓷构件尺寸(10 ~ 50 mm)一般较小,且在结构设计方面一般采用较薄的壁厚,如支架点阵结构等,避免厚壁结构;除了结构设计方面的优化,一部分学者[10]也通过提高浆料固相含量,降低有机光敏树脂组分含量,并通过优化脱脂工艺来改善脱脂开裂的问题。然而上述方式只能在一定程度上缓解脱脂开裂现象,当厚壁结构无法避免、固相含量无法进一步提高时,则需要寻求其他解决方案。

本文通过选用低官能度的光敏树脂单体,同时引入低收缩的光敏预聚物和不反应的小分子稀释剂降低固化过程收缩率,实现了大尺寸氧化铝陶瓷构件的低应力成型,分析了树脂成分对光固化反应的影响机制。引入的稀释剂同时也是易分解的热塑性小分子,可以实现树脂的分阶段裂解,研究了不同组分树脂的热分解行为,探讨了树脂各组分对热解机理的影响。采用优化后的树脂制备的陶瓷素坯可以实现低应力脱脂,边长12 mm 实心立方块的氧化铝素坯脱脂后无裂纹。

1 实 验

1. 1 试剂与材料

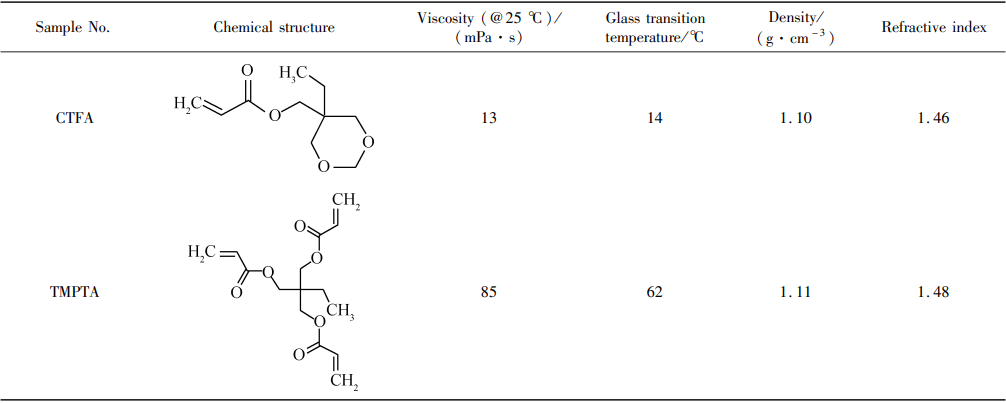

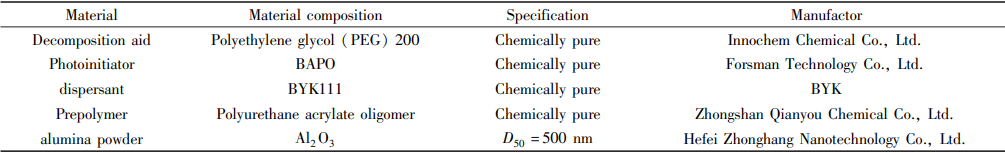

试验中所用的光敏树脂单体包括环三羟甲基丙烷甲缩醛丙烯酸酯(CTFA)和三羟甲基丙烷三丙烯酸酯(TMPTA),化学结构及特性如表 1 所示。试验中用到的其他化学试剂及规格型号如表 2 所示。

表 1 树脂化学结构及主要特性

表 2 其他化学试剂规格型号及厂家

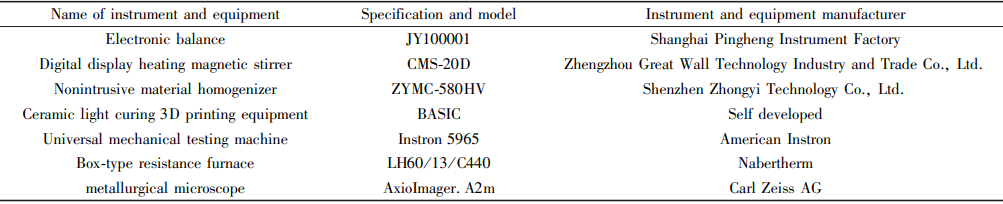

1. 2 试验仪器

试验中用到的仪器设备如表 3 所示。材料制备过程如下,将光敏树脂聚乙二醇(PEG)200 及光引发剂双(2,4,6-三甲基苯甲酰基)苯基氧化膦 BAPO(树脂质量的 0. 5% )混合,磁力搅拌 30 min 左右,待混合均匀后进行3D 打印,制备测试样块。模型切片厚度为100 μm,光源波长为 λ =405 nm,光源辐射照度约9 mW/cm²,曝光时间为 5 s。 将优化好的树脂体系与氧化铝陶瓷粉体混合,加入树脂质量 1% 的光引发剂 BAPO 和总质量 2% 的分散剂 BYK111,制备体积分数 60% 固相含量的陶瓷浆料,采用自研的 3D 打印设备进行测试样品的打印成型,采用箱式电阻炉进行样品的脱脂。

表 3 实验用到的仪器设备

1. 3 分析和测试

采用 STA449 综合热分析仪测试树脂的热分解特性,以 10 ℃ / min 升温速率,在空气氛围条件下,测试得到树脂的分解热失重曲线。弯曲强度测试采用万能力学试验机测试,测试标准依据 GB/T 6569—2006《精细陶瓷弯曲强度试验方法》进行,标准样件尺寸为 36 mm × 4 mm × 3 mm,每组样品不少于 5 个。样品微观结构采用光学金相显微镜观察。收缩率测试采用以下方法:1) 液态树脂密度 ρ1 用比重瓶法测试,参考GB/T 15223—2008《液体树脂密度的测定方法》;2)聚合后树脂固化物的密度 ρ2 采用阿基米德定律进行测试,参考 GB/T 25995—2010《精细陶瓷密度和显气孔率试验方法》;3)根据 ISO 3521:1997 求得聚合物组元光固化收缩率 S。

2 结果与讨论

2. 1 不同树脂体系的收缩率

设计了三种不同组分的树脂体系,分别为 R1、R2 和 R3,各树脂的成分如表 4 所示,R1 全部为单官能度光敏树脂单体,R2 全部为三官能度光敏树脂单体,R3 是在单官能度单体的基础上引入了 PEG200 和光敏预聚物,三种树脂中均添加树脂总质量 0. 5% 的光引发剂 BAPO。

表 4 不同树脂的组成

采用密度法测试了三种树脂的固化收缩率, R1 的固化收缩率为 8. 8% ,R2 的固化收缩率为 10. 2% ,R3固化收缩率仅为 3. 14% 。分别采用 R2 和 R3 树脂制备相同固相含量的氧化铝陶瓷浆料,打印的氧化铝陶瓷素坯放置 24 h 后的宏观照片如图 2 所示,图 2(a)为采用 R2 树脂制备的浆料成型的氧化铝大尺寸构件,因树脂固化收缩率高,固化后内应力较大,素坯出现开裂现象;采用 R3 树脂后,制备的素坯构件放置后依然保持结构完整性,说明低收缩率树脂可以有效降低固化成型后素坯的内应力,实现素坯的高精度成型,有效缓解素坯开裂问题。

为了明确树脂结构对构件开裂现象的影响规律,需进一步分析树脂结构对固化反应的影响。固化收缩产生的原因是光固化过程中分子间的双键发生加成反应,使分子间的距离变短,体积收缩。R3 树脂为三官能度单体,参与光固化反应的官能团数量多,收缩率越大,固化后树脂的交联密度较高,在高交联密度网络中会存在残余内应力,导致坯体在放置过程中发生开裂。相比于 R3,R2 树脂采用单官能度单体,R2 中引入的预聚物作为一种高分子量的光敏树脂,其官能团当量大大降低,因此其本身固化收缩率较低,用其替代一部分光敏单体,降低了体系中官能团含量,同时较大的分子链在树脂固化过程中会对交联形成阻碍作用,有效降低固化收缩率;此外,引入的 PEG200 对光敏树脂起到一定的稀释作用,光敏树脂固化后,PEG200 存在于树脂固化物的交联网络中,可以降低固化物的内应力,缓解开裂问题。

图 2 不同树脂打印的氧化铝陶瓷素坯

2. 2 不同树脂的热失重分析

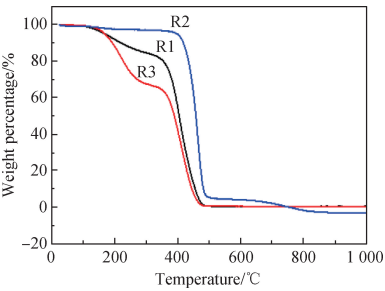

图 3 为三种树脂的热失重分解曲线,R1 树脂为单官能度树脂,由于反应官能团数量少,固化后树脂的交联密度低,起始分解温度在 200 ℃左右,在 200 ~ 300 ℃有一个分解阶梯,第二个分解阶段为 370 ~ 450 ℃ ,是主要分解温度段,500 ℃ 左右基本分解完全。R2为三官能度树脂,固化后交联密度较高,只有一个分解阶梯在 400 ~ 450 ℃ ,树脂全部集中在该阶段分解,分解应力较大。R3树脂在R1的基础上引入了在低温(200 ℃左右)分解的分解助剂 PEG200,可以发现,引入 PEG200 后,200 ℃左右的质量损失增加,减少了第二阶段的质量损失,可以有效缓解第二阶段分解的内应力,改善脱脂开裂问题。

图 3 不同树脂的热失重分解曲线

2. 3 三维打印树脂样块的热分解行为

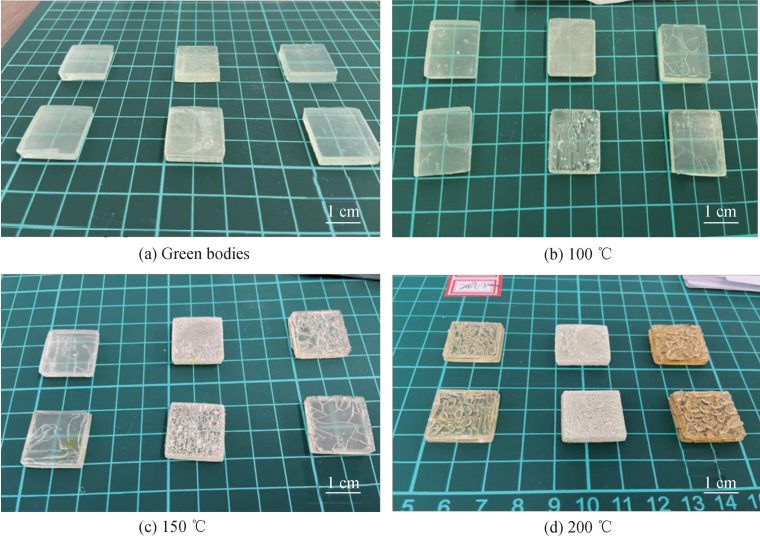

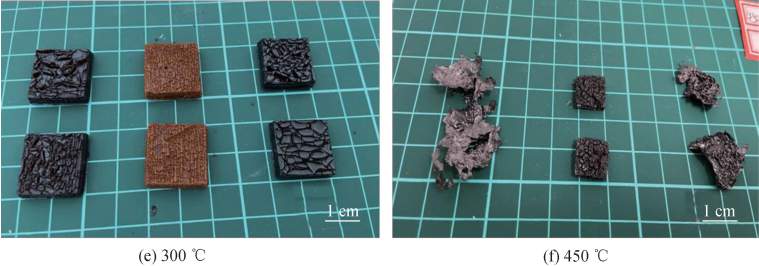

为了进一步研究不同树脂的热分解行为,打印了三种树脂的方块结构(20 mm × 20 mm × 5 mm), 分别在 100、200、300、450 ℃对打印的树脂样品进行热处理,观察树脂的宏观形貌变化及收缩率、质量变化等。样品在不同热处理温度后的宏观照片如图 4 所示,左中右为三种树脂:左边为 R1,中间为 R2,右边为 R3。R1和 R3 发生龟裂,150 ℃开始产生裂纹,200 ℃ 颜色变黄,300 ℃ 发生碳化,450 ℃ 处理后形状不能保持。R2在 150 ℃只有表面有微小的裂纹,300 ℃开始变黄,450 ℃ 发生碳化。通过以上分析可以发现 R2 树脂热稳定性最好,经 450 ℃热处理后,只有 R2 可以保持一定的形貌。R1 和 R3 树脂起始热分解温度较低,更容易通过加热分解去除。

图 4 样品在不同热处理温度后的宏观照片

三种树脂在 300 ℃及以下温度热处理后均未发生明显的线性收缩,在 450 ℃ 热处理后, R1 和 R3 由于大幅度分解失重,无法保持形貌,R2 产生 40% 左右的线收缩。

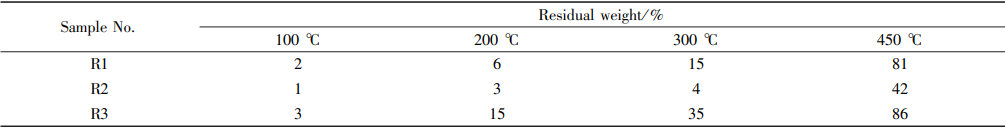

对不同温度热处理后的样块进行称重,计算树脂失重率,结果如表 5 所示,可以发现 R1 和 R2 在 200 ℃之前质量变化较小,热失重主要集中在 450 ℃ 左右。R1 在 300 ℃ 之前有 15% 的失重,450 ℃ 处理后失重81% 。R2 在300 ℃之前的失重仅为4% ,热失重集中于450 ℃左右。 对于引入 PEG200 的 R3 树脂,热分解温度明显提前,200 ℃处理后就有 15%失重,300 ℃处理后继续失重,失重率为 35% ,450 ℃处理后失重 86% 。

表 5 不同树脂在不同温度下分解失重率

2. 4 三维打印氧化铝陶瓷的打印参数优化

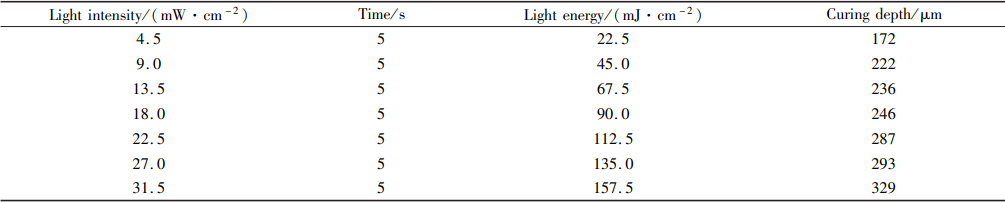

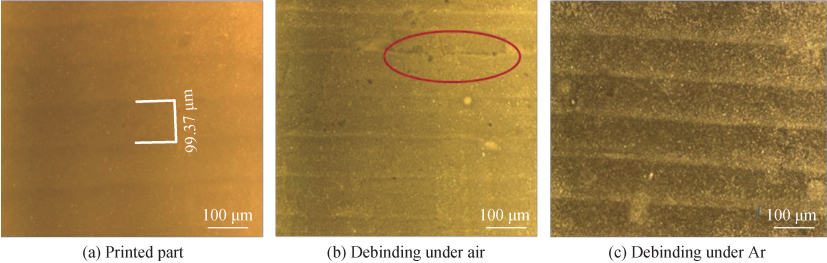

光固化成型工艺参数决定树脂的固化率,进而影响树脂的固化收缩率及交联密度,影响树脂的热分解特性。前期研究学者[11]也指出树脂的固化率对素坯的层间结合也有重要影响,因此成型工艺参数需要根据浆料的特性及成型后素坯的质量来制定。 首先测试了氧化铝浆料不同打印参数下的固化深度,如表 6 所示。适用光固化 3D 打印需要材料在打印机曝光能量下具有一定的固化深度,固化深度需大于设定的单层打印厚度,打印机的层厚设置一般为 25 ~ 200 μm,在保证打印效率与打印精度的同时,较优的打印层厚为50 ~ 150 μm,因此需要成型浆料的光固化深度 > 50 μm 才能满足打印需求。影响固化深度的因素较多,包括粉体的折射率、粉体的粒径、光敏树脂的光敏活性等,优化后的 R3 树脂由于官能团数量减少,光固化活性降低,但采用其配制的浆料固化深度依然满足打印需求。合适的光功率参数可以获得更好的成型质量,当光功率较低时,固化深度较低,随着光功率的增加,固化深度提高。光功率较低(低于 15 mW/ cm²)时,成型的样品比较软,难以实现较小特征尺寸的成型。光功率较高时,固化后的树脂交联密度较大,当打印单层的树脂固化交联密度大时,下一层发生固化与前一层叠加时,两层之间缺少化学键接,只有层间的物理叠加,因此不利于层间结合,反之,当交联密度低时,下一层与上一层的叠加过程会发生层与层之间树脂间的进一步交联,有利于层间结合的提高。

表 6 氧化铝浆料的光固化深度测试

选用三种光功率,相同时间进行打印,制备不同打印参数下的氧化铝标准测试样件,测试样条的弯曲强度,如表 7 所示,可以发现当光能量为 90. 0 mJ/ cm² 时,弯曲强度最大,随着光能量增加,素坯的弯曲强度降低,猜测是由于光能量较高导致层间结合变弱。因此,确定优化的曝光参数为 90. 0 mJ/cm

²,设定打印层厚为 100 μm。

表 7 氧化铝素坯的弯曲强度测试

2. 5 三维打印氧化铝陶瓷样块的热分解行为

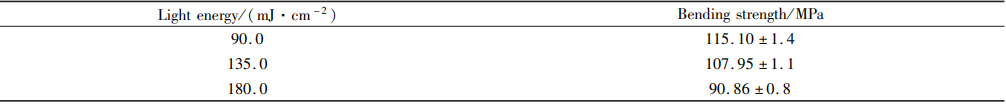

采用自主研制的陶瓷三维打印机打印不同尺寸的氧化铝正方体样块,边长尺寸分别为 10、12 和 15 mm。采用空气和氩气两种条件进行脱脂,脱脂的温度程序为从室温到 600 ℃ 采用 1 ℃ / min 的升温速率,分别在100、150、200、350、400、450 和 600 ℃保温 2 h,从 600 ℃到 1 200 ℃采用 5 ℃ / min 的升温速率,在 1 200 ℃保温 2 h。观察脱脂后样品的宏微观形貌。打印的氧化铝素坯的图片如图 5(a)所示,素坯形貌完整,无缺陷,无过曝光等现象。边长为 12 mm 的样块在空气中和氩气脱脂后均没有宏观裂纹等缺陷产生,由于氩气中脱脂有残余碳使样品呈现黑色(如图 5(b)、(c)所示)。

图 5 氧化铝打印样块及脱脂后的宏观形貌

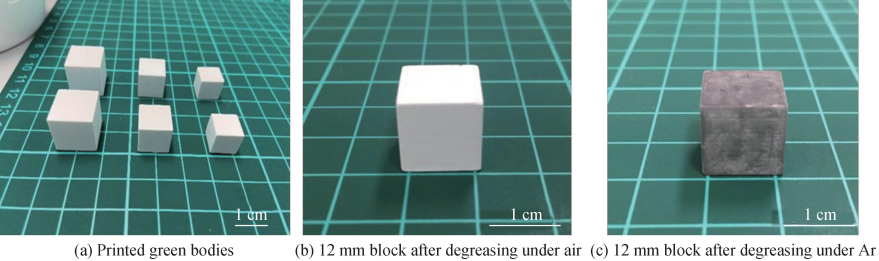

进一步采用光学金相显微镜观察了样品的层间结合情况,氧化铝素坯及不同气氛脱脂后样件的光学显微镜微观形貌如图 6 所示,从图 6(a)可以发现,打印件的层间界限不明显,说明打印件层间结合较好,单层的厚度尺寸也与设定的打印层厚一致。样品经空气气氛脱脂后(如图 6(b)所示),层间的界面处会有微小裂纹的出现,而在氩气脱脂后的样品层间基本没有微裂纹,这是由于空气与氩气下的脱脂机理不同,空气下脱脂高分子直接分解氧化,分解速率快,热解应力大,氩气下脱脂高分子发生分解碳化,而氩气脱脂后还需在空气下进一步高温除碳,相当于分步脱脂,因此氩气脱脂可以有效缓解树脂热分解给素坯带来的内应力,抑制缺陷产生。

图 6 氧化铝素坯及不同气氛脱脂后样件的光学显微镜微观形貌

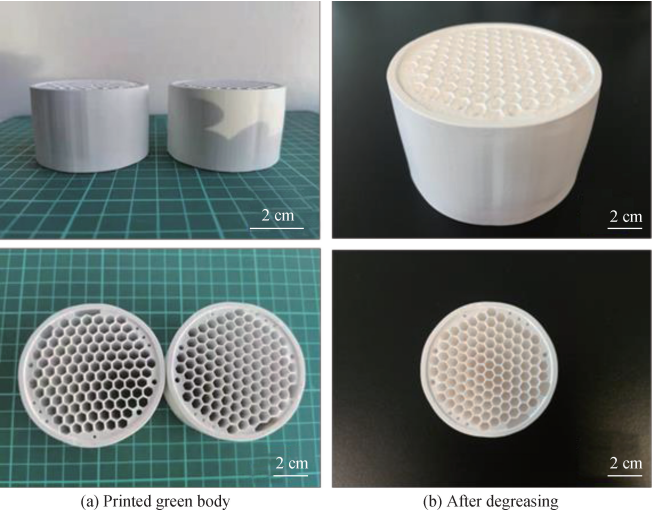

采用 R3 树脂制备氧化铝浆料并打印了大尺寸的氧化铝蜂窝杯素坯,如图 7(a)所示,打印素坯形貌保持完好,未出现因固化收缩内应力引起的开裂问题。 素坯经氩气气氛脱脂,再于空气下除碳后未出现开裂变形等缺陷(如图 7(b)所示)。

图 7 大尺寸氧化铝构件素坯及脱脂后的宏观形貌

进一步分析树脂的结构与成分对热解特性的影响,R3 树脂可以有效缓解热解应力主要来自两方面的原因:1)R3 树脂固化交联密度低,热解过程与固化过程相反,主要发生化学键的断裂,交联密度高的树脂固化物分解过程需要破坏更多的化学键,因此热解内应力较大,通过降低树脂固化物的交联密度可以降低内应力;2)R3 树脂具有分阶段热解的特点,当树脂总体热解失重不变时,若失重集中在一个温度段则内应力较高,当分阶段失重时则可以缓解分子链集中断裂的内应力。

3 结 论

1)通过采用单官能单体,引入预聚物和稀释剂,优化了用于光固化 3D 打印陶瓷的树脂体系,降低了树脂的固化收缩率,有效改善了因树脂固化收缩造成的大尺寸陶瓷素坯的开裂问题。

2)通过引入低温分解的有机物 PEG200,实现了树脂的分阶段热解,分析了不同树脂的热解特性,缓解了树脂热解内应力。 优化了氧化铝浆料的打印参数及脱脂气氛,实现了厚壁(12 mm)氧化铝陶瓷构件及大尺寸氧化铝构件的低应力无缺陷脱脂。

参考文献

[1] CHEN Z W, LI Z Y, LI J J, et al. 3D printing of ceramics: a review[J]. Journal of the European Ceramic Society, 2019, 39(4): 661-687.

[2] BAI X J, DING G J, ZHANG K Q, et al. Stereolithography additive manufacturing and sintering approaches of SiC ceramics[J]. Open Ceramics, 2021.

[3] LI W, CUI C C, BAO J X, et al. Properties regulation of SiC ceramics prepared via stereolithography combined with reactive melt infiltration techniques[J]. Ceramics International, 2021, 47(24): 33997-34004.

[4] DURIF C, FRÖMDER C, AFFOLTER C, et al. Aquacasting: a new shaping concept for water based reactive tape casting[J]. Journal of the European Ceramic Society, 2015, 35(13): 3633-3640.

[5] 尤晓萍, 于 仙, 梁 雯. 一种双低聚物3D打印用光敏树脂的制备与性能研究[J]. 硅酸盐通报, 2021, 40(6): 1997-2002.

[6] 曹 阳, 张 晨, 陈 笑, 等. 应用于紫外DLP-3D打印系统的低体积收缩率和高固化速度的光敏树脂研究[J]. 功能材料, 2019, 50(7): 7024-7028+7034.

[7] LI T, CHEN H D, ZHANG Y B, et al. A comprehensive evaluation of vat-photopolymerization resins and alumina slurries for ceramic stereolithography[J]. Ceramics International, 2022

[8] LASGORCEIX M, CHAMPION E, CHARTIER T. Shaping by microstereolithography and sintering of macro-micro-porous silicon substituted hydroxyapatite[J]. Journal of the European Ceramic Society, 2016, 36(4): 1091-1101.

[9] ZANCHETTA E, CATTALDO M, FRANCHIN G, et al. Stereolithography of SiOC ceramic microcomponents[J]. Advanced Materials, 2016, 28(2): 370-376.

[10] LI K H, ZHAO Z. The effect of the surfactants on the formulation of UV-curable SLA alumina suspension[J]. Ceramics International, 2017, 43(6): 4761-4767.

[11] LI X Y, HU K H, LU Z G. Effect of light attenuation on polymerization of ceramic suspensions for stereolithography[J]. Journal of the European Ceramic Society, 2019, 39(7): 2503-2509.

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。