摘要:采用建筑陶瓷板的制备工艺,将亚微米氧化铝粉体加入到陶瓷板材坯料中,研究了其对陶瓷板材外观、烧结性能和力学性能的影响。 结果表明:在常规的生产条件下,亚微米氧化铝粉体主要以 α-Al2O3 颗粒的形式均匀分布在坯体中,具有较强的增白效果。 当氧化铝粉体加入量在 15% (质量分数)以内时,陶瓷板材样品的吸水率低于0. 1% ,烧结致密化程度较高,抗弯强度随加入量增加而提高。 当加入量继续增加,吸水率增大,抗弯强度下降。 氧化铝粉体加入量为 15% (质量分数)时,样品的抗弯强度达到最高值 96 MPa,比未外加氧化铝的样品提高了 30% 。在白度较低的低品质原料中,通过加入亚微米氧化铝粉体可大幅度提高产品的白度和强度,既可减少优质资源的消耗,又能较好地满足陶瓷板材对装饰效果和力学性能的要求。

关键词:建筑陶瓷; 陶瓷板材; 氧化铝粉体; 亚微米; 白度; 抗弯强度

0 引 言

建筑陶瓷板材,特别是可加工性能较好的陶瓷岩板,是近年来建筑陶瓷产业的热门产品。 除了常规的建筑地面和整面墙体装饰外,陶瓷板材还可以用于储物柜门、橱柜面板、家具台面、电器面板甚至轮船内舱墙面等,兼具丰富且高质感的装饰效果和耐磨、防火耐热、耐油污易清洁和耐腐蚀等特点[1]。 陶瓷板材的发展一方面促进了建筑陶瓷产业的发展,进一步提高了我国陶瓷产业在国际的影响力;另一方面替代了部分珍稀木材和石材,减少了对珍稀原料的开采和环境的破坏[2]。

陶瓷岩板的广泛应用对其本身的装饰效果和力学性能提出了新的要求[3]。其一,基体需要高白度才能实现丰富多彩的装饰效果,并能够用于需要露出侧边的台面板等场合;其二,需要进一步提高强度来应对各种工程应用场景。 提高坯体白度最直接有效的途径是采用高品位原料,但这些原料也是其他工业的重要原料,如优质高岭土是造纸[4]、分子筛等的原材料[5]。 为了节约优质原料,目前常用的方法是在原料中引入能够提高白度的成分,如硅酸锆、氧化镁、氧化锌等[6]。 硅酸锆价格昂贵,而且其矿源会伴生铪等多种放射性元素,因此加入大量硅酸锆不仅增加产品成本,其放射性还可能对人体健康有潜在影响。 氧化镁和氧化锌在一定程度上可以提高坯体白度,但会影响色料发色,且缩小了坯体烧成温度范围,在使用上限制较大。Mathur 等[7]指出陶瓷的白度与原料纯度和粒径有关。 Yatsenko 等[8]研究表明,通过方解石可改变铁离子价态从而提高坯体白度。 陆腾等[9]指出在轻质材料中引入氧化铝可降低材料的孔径和提高抗压强度。 付亚玲等[10]研究发现,氧化铝能提高坯体白度,粒径从 74 μm 减少到 1. 7 μm 时坯体白度从 61% 提高到 64% 。周健儿等[11]研究表明,加入 α-Al2O3 微粉的瓷坯中刚玉相均匀弥散分布在玻璃相中,样品的抗弯强度得到大幅度提高。 叶宏明等[12]指出纳米氧化铝粉体可与瓷土中 SiO2 形成增量莫来石,对青瓷瓷胎有增强作用。大量的研究表明,晶粒细化和降低玻璃相含量有利于提高产品的抗弯强度[13-16],在基体中引入第二相颗粒可改善基体的强度和韧性[17-19]。

氧化铝是陶瓷板材的主要成分之一,一般以黏土和长石类矿物引入。 氧化铝折射率为 1. 76,比玻璃相(1. 53 ~ 1. 55)高,因此在玻璃相中会产生散射。 随着氧化铝粒径减少,比表面积增大,在玻璃相中分散程度越高,根据无机材料对光的散射理论,颗粒的粒径与可见光波长越接近,对光的散射作用越强。 由于可见光的波长在 380 ~ 780 nm,可推断接近于可见光波长范围的亚微米级氧化铝比微米级氧化铝对坯体的增白作用会更强,但亚微米级超细氧化铝对坯体增白和增强作用少有系统性研究。 因此,本文选取 D50约为 500 nm的氧化铝粉体(粒径分布大部分在 350 ~ 800 nm),以低白度的陶瓷板材为基础,探究了亚微米氧化铝粉体对低品位原料坯体白度和强度的增益作用及机理。

1 实 验

1. 1 样品制备

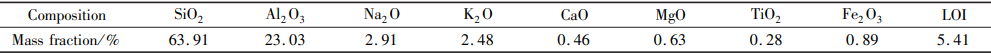

以常规的陶瓷板材坯料作为基础料(化学成分见表 1),分别外加质量分数为 5% ~ 50% (以 5% 为梯度)的亚微米氧化铝粉体(见图 1,白度为 96. 6% ,D50约为 500 nm)到基础料中,按照料∶ 球∶ 水质量比 = 1 ∶ 2 ∶ 0. 6在球磨罐里球磨5 min,浆料经过烘干造粒后用坯料制样机压制成120 mm × 25 mm × 3. 5 mm 的板状坯体,在110 ℃烘箱干燥 1 h 后进辊道窑烧成得到陶瓷板材样品。 其中,烧成周期为 45 min,最高烧成温度为1 220 ℃ 。

表 1 基础料的化学成分

图 1 亚微米氧化铝粉体的 SEM 照片

1. 2 样品表征

采用 PANALytical X’Pert PRO X 射线衍射仪分析样品的物相组成。 用 ZEISS EVO18 扫描电镜观察样品的表面形貌并用牛津 Inca300 能谱仪对样品进行成分分析。 采用 WSB-2II 型荧光白度仪测试烧结后样品的白度。 按 GB / T 3810. 3—2016 的要求使用真空法测量样品的吸水率。 用 DPK-300 / 1000 数显电动抗折仪测量样品的破坏荷载,抗弯强度(断裂模数 R)以 MPa 表示,按式(1)计算:

式中:F 为破坏荷载,N;l 为支撑棒之间的跨距,mm;b 为试样的宽度,mm;h 为试验后沿断裂边测得的试样断裂面的最小厚度,mm。

2 结果与讨论

2. 1 物相分析

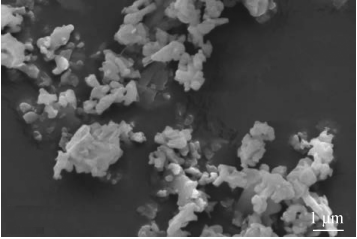

图 2 为加入不同量氧化铝粉体的陶瓷板材样品烧成后的 X 射线衍射(XRD)谱。 从图2 中可以看出,基础料烧成后物相组成为玻璃相、SiO2 (JCPDS 33-1161)、3Al2O3·2SiO2 ( JCPDS 15-0776),加入亚微米氧化铝粉体后增加了 α-Al2O3 (JCPDS 46-1212)。 随着氧化铝粉体加入量的逐步提高,氧化铝相的衍射峰强度逐渐增强,石英和莫来石相衍射峰强度随基础料占比减少整体呈下降趋势。 结果表明,在建筑陶瓷板材常规的生产条件下,外加的亚微米氧化铝粉体并未显著提高坯体莫来石含量,主要以 α-Al2O3 晶相形式存在坯体中,基本不改变原坯体的反应产物种类。

图 2 不同氧化铝粉体加入量的陶瓷板材的 XRD 谱

2. 2 显微结构分析

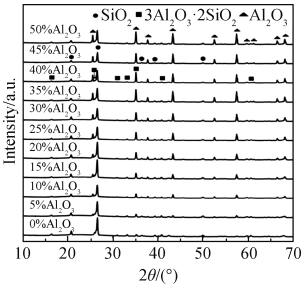

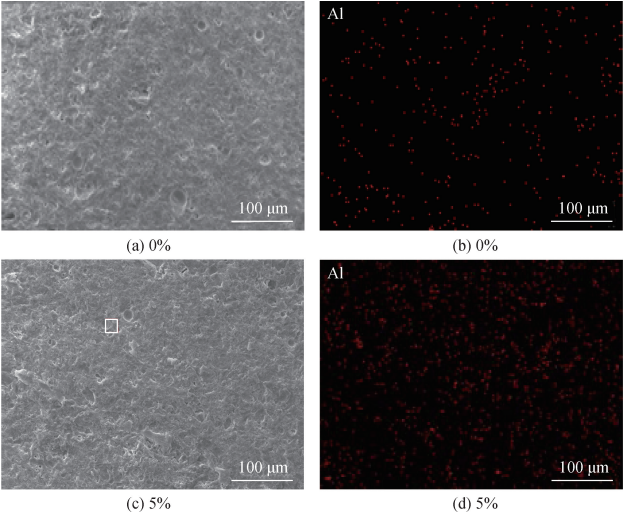

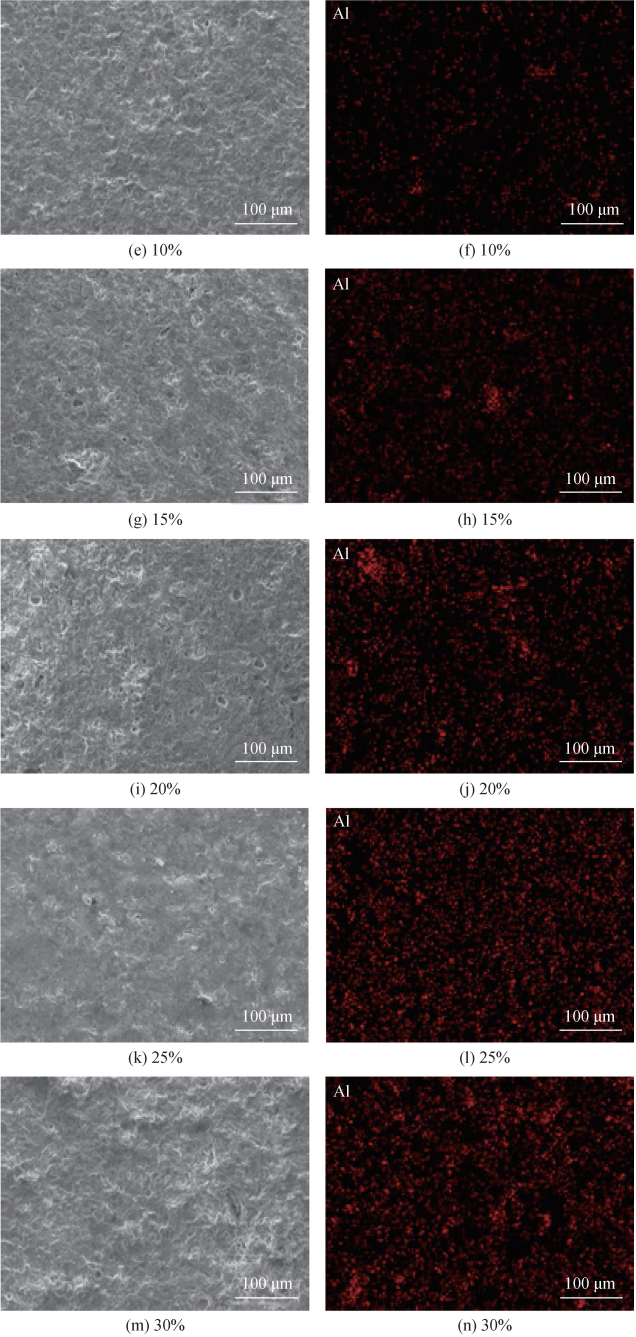

图 3 是加入不同量氧化铝粉体的陶瓷板材样品烧成后断面的 SEM 照片和 EDS 谱。 从 SEM 照片可见,随着氧化铝粉体加入量的提高,断面烧结程度下降,缺陷增加。 对 Al 元素进行了能谱面分析,可清晰地看到随着氧化铝粉体加入量的提高,Al 元素的分布密度增大并且均匀性提高。 图 3(w)是图 3(c)中局部区域的放大图,图中可观察到局部团聚、粒径约 200 nm ~ 1 μm 的颗粒群,颗粒大小与外加的亚微米氧化铝粉体的粒径接近,结合该区域能谱分析(图 3(x))可判断该颗粒群为外加的氧化铝粉体。 氧化铝的团聚分布可能和该粉体在球磨浆料中没有得到充分分散有关。 Hidber 等[20] 和 Kim 等[21] 研究表明,不添加特殊分散剂的情况下氧化铝悬浮体的等电点 pH 值约为 8 ~ 9,陶瓷浆料一般为中性至弱碱性,在该液体环境下氧化铝颗粒表面 Zeta 电位较低,颗粒因缺少电荷排斥作用而发生团聚。 从图 3 中可观察到,随着氧化铝粉体加入量的提高,微米级颗粒团聚数量增加,从宏观上越发趋于均匀分布。 氧化铝的加入会提高烧成温度,没有外加氧化铝的样品结构最致密,外加质量分数为 5% ~ 20% 氧化铝粉体的样品有少量微孔,外加质量分数为 25% ~45% 氧化铝粉体的样品内部孔洞结构增加,而外加质量分数为 50% 氧化铝粉体的样品内部出现较多大孔。

图 3 不同氧化铝粉体加入量的陶瓷板材 SEM 照片和 EDS 谱

2. 3 外观分析

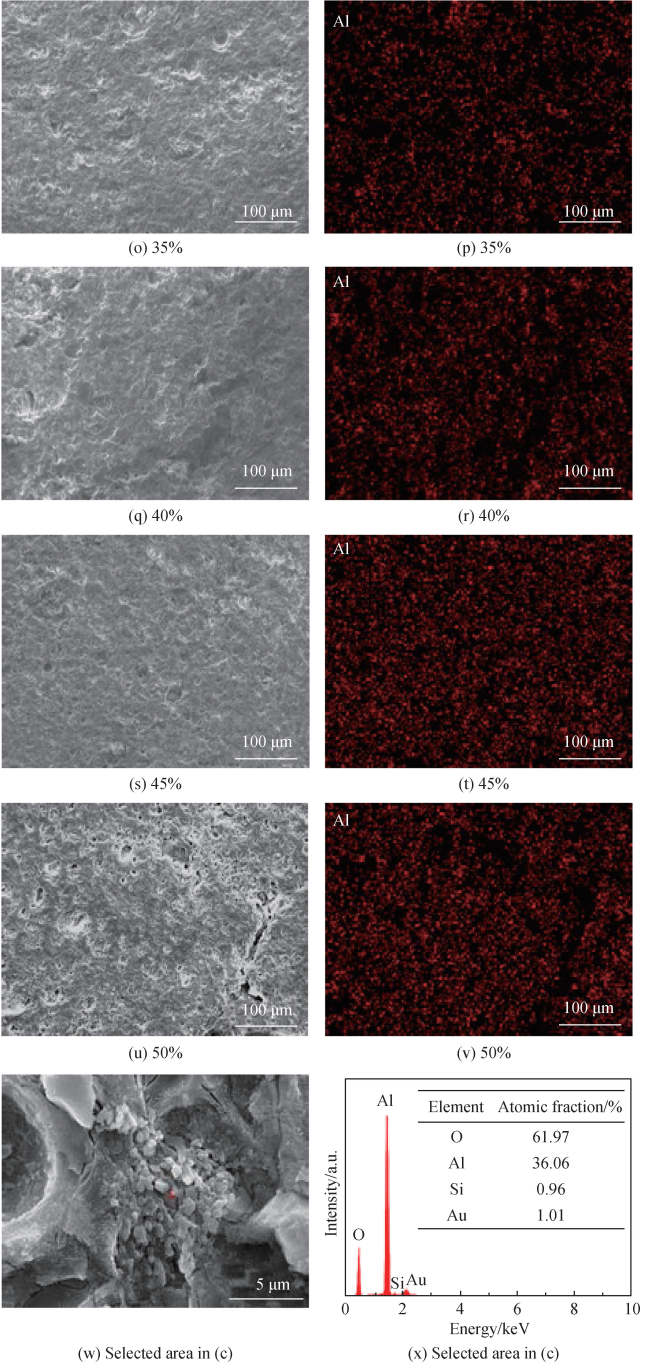

图 4 为陶瓷板材样品白度随氧化铝粉体加入量变化的关系图。 从图 4 可见,样品白度随着氧化铝加入量的增加得到不同程度的提高。 基础料的白度为40. 1% ,加入质量分数为 5% 和 10% 氧化铝粉体时白度达到 47. 0% 和 52. 3% ,分别提高了 17% 和 30% 。白度随着加入量的增加而持续提高,当加入量达到30% 后,继续加入氧化铝粉体仅有小幅度提高。 结果表明,虽然从显微结构上氧化铝颗粒呈局部聚集分布,但宏观上氧化铝颗粒分布仍相对均匀。 亚微米氧化铝粉体白度为 96. 6% ,尺寸与可见光的波长接近,在基体中产生 Mie 散射的散射效果好,具有较强的增白效果。 因此,在白度较低的低品质原料中加入亚微米氧化铝粉体能较大幅度地提高基体白度,且当亚微米氧化铝粉体加入量为 30% 时仍有较强的增白效果。

图 4 不同氧化铝粉体加入量的陶瓷板材的白度

2. 4 性能分析

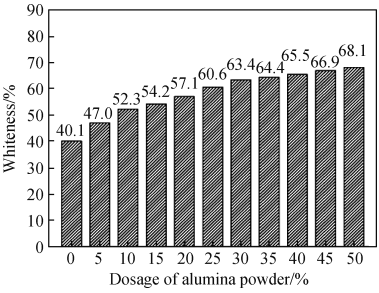

图 5 为氧化铝粉体加入量对陶瓷板材吸水率和抗弯强度的影响。 从图中可看出,氧化铝粉体加入量在15% 以内时,样品吸水率都低于 0. 1% ,抗弯强度随着加入量的增加而提高,由 74 MPa 增强到 96 MPa,提高了 30% 。 当加入量继续增加,样品吸水率开始增大,抗弯强度逐渐下降。 当氧化铝粉体加入量为 45% 时,样品吸水率增大到 5. 42% ,抗弯强度降低到 53 MPa。 陶瓷材料由玻璃相、晶相和气孔组成,其力学性能与材料的化学组成和显微结构有关[22]。 吸水率的结果和扫描电镜观察到的显微结构形貌基本一致。 当样品吸水率低于 0. 1% 时,坯体致密,坯体中玻璃相含量随着氧化铝加入量的增加而减少,氧化铝在坯体中起到第二相强化的作用,因此坯体的强度得到提高。 但加入量超过 15% 后,样品吸水率增大,坯体内部结构变得疏松,气孔缺陷增多使得强度降低,甚至导致样品无法烧结,产生大量孔隙,强度显著下降。 当氧化铝粉体加入量达到 50% 后,样品吸水率高达 6. 60% ,抗弯强度下降至 21 MPa。

图 5 不同氧化铝粉体加入量的陶瓷板材的吸水率和抗弯强度

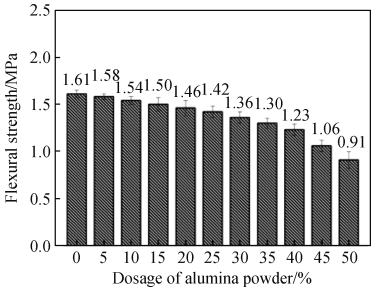

图 6 为生坯抗弯强度与氧化铝粉体加入量的关系图。 从图中可见,生坯抗弯强度随着氧化铝加入量的增加而降低。 当加入量达到 30% 时,生坯强度由 1. 61 MPa 降低到 1. 36 MPa,下降了 16% ,但还能满足生产工艺的要求。

图 6 不同氧化铝粉体加入量的生坯抗弯强度

3 结 论

(1)在建筑陶瓷板材正常的生产条件下,外加的亚微米氧化铝粉体并未显著提高坯体莫来石含量,其主要以 α-Al2O3 颗粒的形式均匀分布在坯体中,具有较强的增白效果。 在白度较低的低品质原料中,通过外加亚微米氧化铝可大幅度提高产品的白度,既可减少优质资源的消耗,又能较好地满足陶瓷板材对装饰效果的要求。

(2)当氧化铝粉体加入量在 15% (质量分数)以内时,陶瓷板材样品的吸水率低于 0. 1% ,烧结致密化程度较高,抗弯强度随加入量增加而提高。 当加入量继续增加,吸水率开始增大,抗弯强度逐渐下降。 当氧化铝粉体的加入量为 15% 时,样品的抗弯强度达到最高值 96 MPa,比未外加氧化铝的样品提高了 30% 。

参 考 文 献

[1] 徐 波,刘继武,刘小云,等. 浅谈新型建筑陶瓷装饰材料[J]. 陶瓷,2014(11):12-17.

[2] 廖惠仪. 陶瓷大板/ 岩板的现状与发展思路[J]. 佛山陶瓷,2020,30(5):1-4.

[3] 冯千骅,边 军. 室内设计中新型装饰材料的应用分析:以陶瓷岩板为例[J]. 建材与装饰,2019(34):132.

[4] 杨利兴. 造纸用的优质高岭土[J]. 华东纸业,2014,45(3):37-39.

[5] 商云帅,孟长功. 以高岭土为原料合成沸石分子筛的相变规律[J]. 高等学校化学学报,2007,28(5):816-820.

[6] 郝小勇,范盘华. 硅酸锆中放射性元素分析[J]. 佛山陶瓷,2007,17(9):8-10.

[7] MATHUR R, SONI A. Study on the particle size distribution (nano-particles) of mining minerals on whiteness of triaxial body[J]. International Journal of Modern Physics: Conference Series, 2013, 22: 239-247.

[8] YATSENKO N D, RAT’KOVA V P. Regularities of tinting ceramics based on low-melting clays[ J]. Glass and Ceramics, 2006, 63 (7 / 8):265-266.

[9] 陆 腾,奚修安,税安泽,等. 氧化铝含量对环保型轻质材料性能的影响[J]. 硅酸盐通报,2011,30(4):970-973.

[10] 付亚玲,黄佳琪,王亚婕. 大规格陶瓷薄板超白配方的研究[J]. 佛山陶瓷,2020,30(6):19-22.

[11] 周健儿,马玉琦,王 娟,等. 提高大规格超薄建筑陶瓷砖瓷坯性能的研究[J]. 陶瓷学报,2006,27(3):243-249.

[12] 叶宏明,杨 辉,陆静娟. 超细氧化铝粉制备及增强青瓷瓷胎的研究[J]. 陶瓷学报,2005,26(1):7-12.

[13] XU L, CHEN M, JIN L Y, et al. Effect of ZrO2 addition on densification and mechanical properties of MgAl2O4-CaAl4O7-CaAl12O19 composite[ J]. Journal of the American Ceramic Society, 2015, 98(12): 4117-4123.

[14] LIU L K, ZHU Q H, ZHU Q Q, et al. Fabrication of fine-grained undoped Y2O3 transparent ceramic using nitrate pyrogenation synthesized nanopowders[J]. Ceramics International, 2019, 45(5): 5339-5345.

[15] ZHANG S C, HILMAS G E, FAHRENHOLTZ W G. Mechanical properties of sintered ZrB2-SiC ceramics[J]. Journal of the European Ceramic Society, 2011, 31(5): 893-901.

[16] 余桂林,李 楠,李友胜,等. 白榴石增强的牙科玻璃陶瓷的研究[J]. 中国陶瓷,2009,45(12):31-33 + 63.

[17] 石小磊. 第二相对复相结构陶瓷力学性能的影响研究[D]. 大连:大连理工大学,2010.

[18] 沈 毅,杨正方,张存满. 第二相 SiC 颗粒弥散增韧氧化铝陶瓷的残余应力计算[J]. 硅酸盐通报,2003,22(1):68-70.

[19] 张存满,徐 政,许业文. 弥散 SiC 颗粒增韧 Al2O3 基陶瓷的增韧机制分析[J]. 硅酸盐通报,2001,20(5):47-50.

[20] HIDBER P C, GRAULE T J, GAUCKLER L J. Citric acid: a dispersant for aqueous alumina suspensions[J]. Journal of the American Ceramic Society, 1996, 79(7): 1857-1867.

[21] KIM J C, AUH K H, SCHILLING C H. Effects of polysaccharides on the rheology of alumina slurries[ J]. Journal of the European Ceramic Society, 2000, 20(3): 259-266.

[22] DE NONI A, HOTZA D, SOLER V C, et al. Influence of composition on mechanical behaviour of porcelain tile. Part I: microstructural characterization and developed phases after firing[J]. Materials Science and Engineering: A, 2010, 527(7 / 8): 1730-1735

声明:本文由 CERADIR 先进陶瓷在线平台的入驻企业/个人提供或自网络获取,文章内容仅代表作者本人,不代表本网站及 CERADIR 立场,本站不对文章内容真实性、准确性等负责,尤其不对文中产品有关功能性、效果等提供担保。本站提醒读者,文章仅供学习参考,不构成任何投资及应用建议。如需转载,请联系原作者。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!本站拥有对此声明的最终解释权。